1.本发明涉及生物质燃料颗粒领域,特别是一种生物质燃料颗粒及其加工方法。

背景技术:

2.目前人们使用的燃料大部分是煤、石油、天然气等化石能源,是不可再生资源,在人类大规模的开采下将逐渐枯竭,生物质废弃物资源化的利用研究引起了广泛的关注。生物质能是一种可再生能源,生物质能及生物质废弃物资源以生物质为载体,由生物质产生的能量,便是生物质能。

3.生物质燃料使一种提供燃烧热能的生物质能,其利用木屑、玉米秸秆、稻秆稻壳等植物废弃物压合而成,现有的生物质燃料在加工时,多是将原料连续挤压成燃料杆,并在燃料杆滑出设备时自然折断,从而得到不同长度的燃料棒,而较长的燃料棒还需要二次折断,避免由于长度过长而影响添加至燃烧炉中。

技术实现要素:

4.本发明的目的是提供一种生物质燃料颗粒及其加工方法,能够加工出相同体积的燃料块,避免了使用时的二次折断。

5.本发明的目的通过以下技术方案来实现:

6.一种生物质燃料颗粒加工方法,该方法包括以下步骤:

7.s1、将秸秆、木屑、无烟煤、稻壳、花生壳和玉米芯分别粉碎;

8.s2、使用混合设备将粉碎后的原料混合均匀;

9.s3、将混合均匀的原料加入制粒装置,通过制粒装置将原料挤压成块,得到燃料块;

10.s4、对成型的燃料块集中收集,然后包装、入库。

11.所述秸秆、木屑、稻壳、花生壳、玉米芯的含水率小于8%。

12.所述制粒装置包括上端设有加料管的滑轨管,滑轨管内滑动有成型管,成型管内滑动有挤压块,成型管的挤压端下方设有镂空孔,滑轨管的下端设有漏孔。

13.该燃料颗粒包括以下重量组分的原料:秸秆50-65%、木屑10-15%、无烟煤5-15%、稻壳5-10%、花生壳5-10%和玉米芯5-10%。

附图说明

14.图1是生物质燃料颗粒加工方法的流程示意图;

15.图2是制粒装置的结构示意图;

16.图3是制粒装置的局部结构示意图一;

17.图4是滑轨管的结构示意图一;

18.图5是滑轨管的结构示意图二;

19.图6是成型管的结构示意图;

20.图7是挤压块和阻尼球的局部放大的结构示意图;

21.图8是挤压架的结构示意图;

22.图9是制粒装置的局部结构示意图二;

23.图10是料箱的结构示意图;

24.图11是控料箱的结构示意图;

25.图12是搅拌架的结构示意图。

26.图中:

27.滑轨管101;加料管102;堵板103;漏孔104;轨道孔105;仿形板106;

28.成型管201;镂空孔202;挤压孔203;复位弹簧204;阻尼板205;

29.挤压块301;格挡板302;滑杆303;动力板304;阻尼球305;

30.挤压板401;挤压架402;滑块403;挤压弹簧404;

31.料箱501;控料箱502;控制杆503;控制弹簧504;间隔板505;间隔横板506;控制螺杆507;

32.搅拌架601;下推板602;连接轴603;连动板604;传动轮605。

具体实施方式

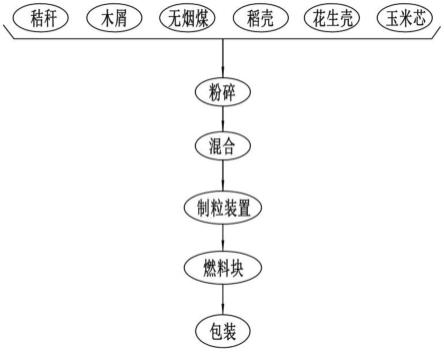

33.如图1所示:

34.一种生物质燃料颗粒加工方法,该方法包括以下步骤:

35.s1、将秸秆、木屑、无烟煤、稻壳、花生壳和玉米芯分别粉碎;

36.s2、使用混合设备将粉碎后的原料混合均匀;

37.s3、将混合均匀的原料加入制粒装置,通过制粒装置将原料挤压成块,得到燃料块;

38.s4、对成型的燃料块集中收集,然后包装、入库。

39.所述秸秆、木屑、稻壳、花生壳、玉米芯的含水率小于8%。

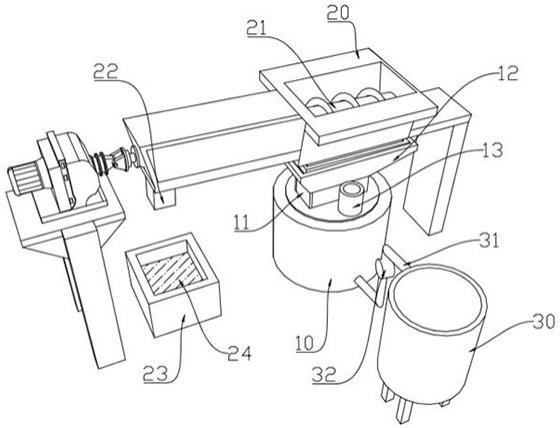

40.如图2-7所示:

41.所述制粒装置包括滑轨管101、加料管102、漏孔104、成型管201、镂空孔202和挤压块301;滑轨管101的上端设有加料管102,成型管201滑动在滑轨管101内,挤压块301滑动在成型管201内,镂空孔202设置在成型管201挤压端的下方,漏孔104设置在滑轨管101的下端。

42.在加工时,将混合原料通过加料管102添加至成型管201内,此时混合原料落在成型管201内的位置远离镂空孔202,推动挤压块301向成型管201的挤压端滑动,从而在推动混合原料的同时,带动成型管201移动,使成型管201移动至滑轨管101的后端,此时镂空孔202被滑轨管101封堵,随着挤压块301的持续移动,将混合原料挤压在成型管201的后端,成型得到燃料块,燃料块位于镂空孔202内;

43.向前移动挤压块301,挤压块301与燃料块分离,同时带动成型管201向前移动,直至镂空孔202移动至漏孔104处,成型管201受滑轨管101限位停止移动,此时燃料块悬在漏孔104处,受自身重力影响自动掉落;而挤压块301移动至成型管201的前端,为再次挤压原料做准备;

44.从而实现挤压块301的依次往复移动,完成对原料的挤压,且完成成型燃料块的自

动排除,形成对燃料块的连续加工。

45.进一步的:

46.阻尼板205固定在所述成型管201的前端,滑杆303固定在所述挤压块301的前端,滑杆303与阻尼板205滑动连接,阻尼球305滑动在滑杆303内,阻尼球305与滑杆303之间设有小弹簧,复位弹簧204设置在成型管201与滑轨管101之间。

47.通过复位弹簧204的设置,推动成型管201顶紧滑轨管101的后端,即保持镂空孔202被滑轨管101封堵的状态;

48.在挤压块301位于成型管201最前端时,通过加料管102将混合原料添加至成型管201内,控制挤压块301向后移动,同时带动滑杆303在阻尼板205内向后移动,由于成型管201顶紧滑轨管101的后端,在阻尼球305滑过阻尼板205时,成型管201不受影响,直至挤压块301将原料挤压成块;

49.在挤压块301向前移动时,滑杆303上的阻尼板205将带动阻尼板205向前移动,从而使成型管201克服复位弹簧204的弹力向前移动,直至直至镂空孔202移动至漏孔104处,成型管201受滑轨管101限位停止移动,此时燃料块悬在漏孔104处,受自身重力影响自动掉落;

50.而在成型管201受滑轨管101限位停止时,阻尼板205停止移动,从而挤压阻尼球305,使阻尼球305挤压小弹簧滑入滑杆303内,从而越过阻尼板205,在阻尼板205失去阻尼球305的阻尼后,复位弹簧204将推动成型管201向后滑动至初始位置,而挤压块301也回到初始位置,使装置回到初始状态,为下次挤压做准备;

51.从而形成通过复位弹簧204与阻尼球305的配合,避免了挤压块301移动时无法带动成型管201移动,造成原料直接由漏孔104处掉落,影响混合原料成型。

52.如图2-8所示:

53.轨道孔105设置在所述滑轨管101的上端,滑块403滑动在轨道孔105内,挤压架402滑动在滑块403上,挤压孔203设置在成型管201的上端,挤压板401滑动在挤压孔203内,挤压板401与挤压架402的下端固定连接,挤压弹簧404设置在挤压架402与滑块403之间。

54.通过挤压弹簧404的弹力,使挤压板401停留在挤压孔203内,保持成型管201的完整性,避免影响燃料块的成型;

55.在成型管201移动时,成型管201通过挤压孔203带动挤压板401移动,从而带动滑块403在轨道孔105内移动,在镂空孔202移动至漏孔104处,燃料块悬在漏孔104处时,下压挤压架402,使挤压架402克服挤压弹簧404的弹力,带动挤压板401在挤压孔203内下滑,从而向下推动燃料块,使燃料块快速滑出漏孔104与装置快速分离;同时避免燃料块滞留在成型管201内,影响装置的连续加工。

56.进一步的:

57.仿形板106固定在所述滑轨管101的上端,仿形板106与挤压架402滑动连接。

58.通过仿形板106的设置,在成型管201前移至镂空孔202与漏孔104连通,燃料块悬在漏孔104处时,挤压架402与仿形板106接触,并受仿形板106的挤压,使挤压架402带动挤压板401下移,完成推动燃料块,在成型管201后移时,挤压架402与仿形板106脱离,挤压板401自动回返原位。

59.进一步的:

60.所述挤压架402上端设有滚柱。

61.通过滚柱的设置,在挤压架402与仿形板106接触时,形成仿形板106与滚柱的滚动连接,避免挤压架402与仿形板106滑动连接,造成磨损,影响挤压板401下推燃料块。

62.如图7所示:

63.动力板304固定在所述滑杆303的后端,动力板304的下端与滑轨管101之间设有伸缩杆。

64.通过伸缩杆的伸缩控制动力板304带动滑杆303前后移动,继而带动挤压块301前后往复移动,完成挤压制粒。

65.进一步的:

66.所述挤压块301的上端固定有格挡板302。

67.在挤压块301向后移动挤压原料时,通过格挡板302对加料管102进行封堵,避免原料落至挤压块301的前端,造成原料的浪费。

68.如图9-11所示:

69.所述制粒装置还包括堵板103、料箱501、控料箱502、控制杆503、控制弹簧504、间隔板505、间隔横板506和控制螺杆507,堵板103固定在加料管102的前端,料箱501固定在滑轨管101上且位于堵板103的正上方,料箱501与堵板103之间滑动有控料箱502,控料箱502的前端固定有控制杆503,控制杆503滑动在动力板304上,动力板304的前后两侧均设有控制弹簧504,料箱501的前端螺纹连接有控制螺杆507,控制螺杆507的内端转动有间隔板505,间隔板505滑动在控料箱502内,间隔板505的上端固定有间隔横板506。

70.在使用时,料箱501用于盛装混合均匀的原料,在控料箱502位于料箱501的正下方时,原料落入间隔板505与控料箱502之间的空间,并将之充满;

71.随着挤压块301向后移动时,并在格挡板302将加料管102封堵后,通过动力板304推动控制弹簧504,使控料箱502在堵板103上移动,在挤压块301将成型管201内的原料挤压成型时,控料箱502与加料管102完全连通,此时控料箱502内的原料完全流入加料管102内,并落在格挡板302上,此时间隔横板506位于料箱501的下端,对料箱501进行封堵;

72.随着挤压块301向前移动时,并在成型管201内的燃料掉落后,格挡板302将加料管102与成型管201逐渐连通,控料箱502受动力板304推动另一个弹簧504向前移动,直至加料管102与成型管201完全连通,加料管102内的原料完全落入成型管201内,控料箱502完全滑动至料箱501的正下方,料箱501内的原料再次将间隔板505与控料箱502之间的空间充满;

73.由此使装置回到初始位置,重复上述步骤,对燃料块进行连续加工;

74.且通过转动控制螺杆507,带动间隔横板506在控料箱502内移动,继而改变间隔横板506与控料箱502之间的空间,从而控制燃料块挤压成型的原料的体积,形成对燃料块原料的控制;同时也使装置增强对不同原料的适应性。

75.如图12所示:

76.所述制粒装置还包括搅拌架601、下推板602、连接轴603、连动板604和传动轮605,搅拌架601转动在料箱501的中心,搅拌架601的一端固定有传动轮605,料箱501内的两侧均滑动有下推板602,两个下推板602贯穿料箱501处均固定有连接轴603,两个连接轴603上均转动有连动板604,两个连动板604均转动在传动轮605的偏心位置处,两个下推板602的下端均设有斜棱。

77.通过安装在料箱501上的搅动电机,对搅拌架601进行传动,使搅拌架601在料箱501内转动,形成对原料的搅拌,避免料箱501内的原料滞留在料箱501内,影响原料滑入控料箱502内;

78.在搅拌架601转动的同时,带动传动轮605转动,传动轮605通过连动板604带动两个下推板602在料箱501内的两侧往复升降滑动,从而形成对原料的下推,进一步便于原料滑入控料箱502内;且通过斜棱的设置,提高下推的面积,继而提高下推效率。

79.所述燃料颗粒包括以下重量组分的原料:秸秆50-65%、木屑10-15%、无烟煤5-15%、稻壳5-10%、花生壳5-10%和玉米芯5-10%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。