油气管道工程用x80、直径为1422mm大直径无缝钢管的生产方法

技术领域

1.本发明涉及冶金工业的无缝钢管制造技术领域,特别涉及x80 钢级外径为1219mm~ 1422mm,壁厚25~50mm的无缝钢管的生产工艺。

背景技术:

2.x80是高强度管线钢的美国石油协会api分类型号,其最小屈服强度值为555mpa。

3.随着我国天然气增长需求,管道建设领域内提高管道输送效率,降低能耗,减少投资和运营费用,长距离输送管线向高压、大口径、厚壁发展已成趋势。

4.例如现有在某些天然气输送管线上使用了规格为x80、φ1422mm的大直径直缝焊管,其制造工艺为用宽幅钢板焊接成型,但现有的5米宽轧机已不能满足轧制要求,同时由于管对接的环焊缝及热影响区对控轧钢板的控轧的非平衡组织热影响,导致性能急剧恶化,强度和冲击韧性急剧下降,给管网完全带来极大隐患;另外为了满足地质条件差及人口密集的四类地区的要求,基于应变设计的钢管壁厚要增加到35mm以上,对于钢板的轧制及钢管的焊接成型具有一定的难度,到目前还没有解决,并且随着管道输送压力的提高,对钢管的耐压性能也进一步提高。

5.无缝钢管来替代直缝埋弧有缝钢管是因为无缝钢线由于没有纵向直焊缝,只有对接环焊缝,而环焊缝对无缝钢管的热处理组织影响较小,因此其焊缝及管体的强度和冲击韧性基本上不会变化,同时耐爆破止裂性能好,安全性高。西气东输等输气主干线为提高输送量和安全性,提高用钢等级和设计安全系数,而且1000mm以上直径的无缝管线批量化稳定生产还是没有解决的难题,对于全球管线行业来说也是难题,同时还存在制造成本的因素。

6.另外,已有的生产大直径无缝钢管工艺有中频扩管法、挤压法、锻造法、斜轧法。

7.中频扩管的过程是:将锥形顶头固定在顶杆上,将毛管套在顶杆外面,通过中频感应线圈对毛管的一端进行加热,当毛管的温度达到工艺要求时,启动工作油缸推动毛管通过顶头实现减壁、扩径,这种方法生产的钢管容易表面裂纹、管体开裂、壁厚不均,其内表面存在麻坑、管体发生弯曲变形,另外由于多次局部加热还会引起组织晶粒粗大而导致管体强度下降等质量缺陷。同时,其生产效率低,自动化程度低,不利于大规模高效生产。

8.挤压法的过程是:模铸钢锭经清理、加热后,采用顶杆和冲模先在钢锭的中心冲孔,然后在中间插入芯棒在挤压机的模具上进行挤压变形,变形完成后切除盲端,其特点是冲孔时由于顶杆细长,容易偏心,导致壁厚严重不均;金属在模具的表面滑动,润滑条件差,钢管表面容易划伤,表面质量较差,自动化程度低,成材率低,生产效率低,成本很高,不利于大规模高效生产。并且,该方法只能生产出中厚壁无缝钢管。

9.锻造法的过程是:模铸钢锭经清理、加热后用顶杆和冲模先在钢锭的中心冲孔,切掉低端的盲端后中间插入芯棒在锻造机上进行逐步的扩孔锻造,将锻造后的荒管经过内镗外扒的机械加工方法成型,此方法由于锻造的时间长,要经过多次反复加热和锻造,锻造后

的毛管尺寸精度较差不能满足成品钢管的要求,必须用机械加工的方式对内外表面进行加工才能达到成品钢管的要求,其缺陷还有自动化程度低,成材率极低,生产效率极低,成本极高,不利于大规模高效生产。并且,该方法也只能生产出中厚壁无缝钢管。

10.斜轧法的过程是:连铸管坯清理、加热后,采用斜轧穿孔机进行穿孔、斜轧变形和均整扩径,其特点是适合小批量生产,但由于是斜轧扩径,针对大直径的高径壁比管线钢,螺旋道较重,表面质量较差,需要内外表面精整磨削加工,成材率和生产效率较低,成本较高,不利于大规模高效生产。

11.可见,以上已有的生产大直径无缝钢管工艺都分别存在各自的缺陷。综合来讲,都不能满足迫切需要的高效、低耗、高质生产要求。

技术实现要素:

12.本发明的目的是为了克服现有技术的不足,提供一种油气管道工程用x80、直径为1422mm大直径无缝钢管的生产方法,以满足油气管道长距离、高压力、大输送量、耐低温和安全性的需求。

13.本发明的目的是这样实现的:油气管道工程用x80、直径为1422mm大直径无缝钢管的生产方法,连铸x80钢得到实心圆管坯,将实心圆管坯加热后,再进行穿孔,取得毛管,再将毛管经斜轧扩径,取得荒管,再经均整连轧、定径、在线控冷、矫直,无损探伤、定长锯切;所述实心圆管坯的直径为1000mm~1200mm;所述实心圆管坯在加热与穿孔之间进行在线热定心;穿孔后取得的毛管的外径为1195mm,壁厚为90mm,延伸系数为3;斜轧扩径后取得的荒管外径为1526mm,壁厚为50mm,延伸系数为1.54;经均整连轧成形后取得的钢管的外径为1484mm,壁厚为40mm,延伸系数为1.27;所述的均整连轧工艺为在斜轧扩径与定径之间将荒管通过均整连轧机进行连轧,均整连轧机设备包括3~6组机架轧辊,每组机架由3~6副主动传动轧辊组成;定径后钢管的外径为1430mm,壁厚为40.5mm,总延伸系数5.5;定径后的钢管进行在线控冷,冷却后得到外径为1422mm,壁厚为40.5mm的无缝钢管。

14.本发明的有效效果是:1、本发明的实心圆管坯的直径为1000mm~1200mm。如果管坯的直径过小,则生产出来的毛管的外径就会过小,要达到成品钢管外径1422mm的要求,一方面会增加工序增多,设备投资过大,工艺时间长,产能效率低;另一方面,工艺时间长,钢管降温快,后续的扩径、定径温降过快,需再加热,一火成材工艺很难实现,故本发明优选1000mm~1200mm直径的管坯作为原料。

15.2、本发明的在线热定心为坯料加热出炉后达到塑性状态,采用定心模具在管坯截面挤压出定心孔。主要优势在于:一、省去采用镗床车刀冷加工工序,提高物料流转效率;二、避免了车刀定心孔的加热预氧化副作用和刀孔尖锐表面,降低钢管穿孔内折缺陷发生。

16.3、本发明的轧制为斜轧与均整连轧结合的大口径轧制工艺,斜轧可以斜向扩径轧制,管坯金属在纵向和横向都产生变形,对钢管保持均匀的组织性能有利;而对于径壁比大于30的薄壁管,斜轧易产生螺旋道,影响尺寸精度,后续工序必须经过精整磨削工艺以及加热退火来消除螺旋道,严重影响生产效率和提高成本。而小变形量的限动芯棒连轧工艺,大大提高了生产效率,降低了生产成本,提高了纵向尺寸和性能质量。有利于消除斜轧螺纹道,均匀纵向变形,提高尺寸精度和减少后道精整磨削工序。

17.4、本发明把实心圆管坯经过加热提高管坯的温度,以利于后续加工,经穿孔制成毛管,再对毛管进行斜轧扩径轧制,制成荒管;对荒管实现连轧强化轧制,以提高钢管的尺寸精度、表面质量同时细化晶粒,从而提高钢管的机械强度;对钢管进行控冷处理,以提升钢管的综合机械性能。

18.5、本发明通过以上工艺步骤制造出了直径为1422mm的无缝钢管,其产品质量好,工序少,生产成本相对较低,产能大。能满足天然气管网建设对主管道质量要求高、成本敏感、对产量要求高的特点。生产组织灵活,生产效率高,可以实现大规模自动化生产,特别适合大规模天然气管网的建设需要。

19.本发明的第一组机架轧辊延伸系数为1.05,长半径为754.90mm,短半径为725.87mm,椭圆度为1.04;经过第一机架轧制处理后钢管的孔型平均直径为1485.77m,减径率为3%,壁厚减少为0,以减径为目的,利于轧辊咬合,通过外径减少,使钢管内壁紧贴芯棒,增加内表摩擦力,后序孔型减壁建立内挤外压的轧制模型。

20.第二组机架轧辊延伸系数为1.1,长半径为750.84mm,短半径为722.15mm,椭圆度为1.04;经过第二机架轧制处理后钢管的孔型平均直径为1480.19mm,主要是减壁,壁厚轧制减少5mm左右,这一机架起到均整外径和较少壁厚作用。

21.第三组机架轧辊延伸系数为1.1,轧辊孔型长短轴与第二机架交替布置长半径为749.34mm,短半径为718.05mm,椭圆度为1 .03;经过第三机架轧制处理后钢管的孔型平均直径为1478mm,该机架壁厚减少5mm左右,通过芯棒的内挤压,在壁厚方向上实现变形,彻底消除螺旋道,提高纵向轧制比,均匀组织和性能。

22.第四组机架轧辊延伸系数为1.03,长半径为745.67mm,短半径为735.65mm,椭圆度为1.015;经过第四机架轧制处理后钢管的孔型平均直径为1480.21mm,主要是最后孔型完成整径整壁归圆和为松棒做准备。

23.本发明在连铸x80钢时经过中间包电磁搅拌、二级电磁搅拌和末端电磁搅拌,成分偏析比小于10%,中心裂纹长度小于120mm。目的是使制成的超大直径由于凝固速率差异导致的原材料成分偏析、中心超标裂纹等,满足后续批量制管工艺要求和抗酸性介质工况。

24.本发明在加热时升温速度为150~200℃/h,直至实心圆管坯的温度达到1250℃后再保温120 min。如果加热升温速度过快,由于传热效率的影响,管坯的内外表面会形成较大的温度应力,从而造成管坯的加热过程中开裂,对产品的质量造成影响,所以加热时升温速度设计为150℃/h。

25.如果管坯的温度高于1280℃,则容易造成管坯的过烧,造成晶间脱碳,过低有会降低管坯的高温轧制塑性,使轧制力大幅上升,造成设备损坏;如果保温时间过低会造成管坯的内外表面温度不均,穿孔轧制时塑性不一致,造成钢管的壁厚变形不均,故设计保温时间在120min。

26.本发明的管坯热定心温度为1200~1250℃,孔深40~60mm,孔径100~150mm。

27.本发明的均整连轧的限动芯棒直径为1350~1400mm,均整连轧的工件温度为1120~1200℃,均整连轧变形的延伸系数为1.15~2.0。均整连轧变形是小变形量限动芯棒连轧。

28.本发明以无缝钢管控制冷却为核心的在线组织调控方法,在线控冷时,利用连轧定径余热≥800℃时,通过高压喷水设备将定径后的钢管的温度在1分钟内冷却至200℃以下,钢管内外表面冷速为50~150℃/s,钢管通长温差≤30℃。即确保材料在保证轧制状态下

的析出强化相组织在没有发生冷却相变前,通过控冷工艺使钢管冷却速度大于600℃/min,完全保留下来。如果控冷时,轧制出口温度过低则已发生冷却相变,得不到想要的组织;如果温度过高又会消除热轧的变形强化和析出强化效果而导致性能达不到要求,故设计在800~960℃。

29.本发明的x80钢的化学成分及重量百分比为c:0.05~0.12%、si:0.17~0.25%、mn:1.25~1.55%、p:≤0.010%、s:≤0.005%、cr:0.10~0.35%、ni:0.20~0.50%、mo:0.10~0.30%、cu:0.10~0.15%、nb:0~0.03%、v:0~0.03%、ti:0.005~0.020%、o:≤0.002%、h:≤0.0001%,余量为fe及不可避免的杂质。该成分既满足api的碳当量焊接要求,又同时提高了产品的常温机械性能和低温韧性,适用于基于应变设计的管线管。

具体实施方式

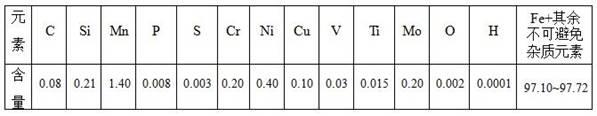

30.实施例1一、x80钢成分精炼后的钢水进行成份分析,各元素含量如表1所示。

31.表1化学成分表(单位:wt%)二、外径为1100mm的连铸圆管坯生产工艺:将精炼后的钢水连铸成实心的外径为1100mm的连铸圆管坯。

32.其中连铸过程依次经过中间包电磁搅拌、二级电磁搅拌和末端电磁搅拌。

33.拉速在0 .10米/分钟。

34.中心裂纹长度≤120mm。

35.表面裂纹、凹坑和扁平区深度≤20mm。

36.管坯每米弯曲度≤10mm,总弯曲度不大于总长度的0 .6%。

37.三、1422mm无缝管线管生产工艺:1、从连铸圆管坯上下料,取得外径为1100mm、单支长度为2400~3000mm的实心圆管坯。

38.2、将实心圆管坯放置在直径为60米中径的环形加热炉中加热,升温速度控制在150℃/h,管坯的最高温度1250℃,保温时间120 min。

39.3、在加热好的实心圆管坯端部进行挤压热定心,管坯热定心温度为1200~1250℃,定心孔形状为锥形,孔深40~60mm,直径110mm。在穿孔开始过程中定心孔与顶头紧密贴合,有效避免顶前压下量过大时产生内折缺陷。

40.4、利用锥形辊穿孔机进行穿孔,取得外径为1195mm,壁厚为90mm的毛管。选用锥形的轧辊进行穿孔便于消除大直径连铸圆坯的中心疏松、裂纹等缺陷,利于金属周向流动变形,更适合用直径相对成品较小坯料生产大直径无缝钢管。

41.穿孔机在穿孔过程中,对于超大直径厚壁穿孔,穿孔为周向扩径穿孔,穿孔的延伸

率在2.5~3左右,这样穿孔出来的毛管壁厚均匀性最好,为后续轧管做好准备工作。

42.5、利用二辊斜轧机对毛管进行斜轧扩径,取得荒管,荒管外径为1526 mm,壁厚为50mm。选用锥形的轧辊进行轧辊便于毛管变形扩径,适合用后续的连轧。斜轧机在轧管扩径工艺中,考虑后续超大直径连轧目的和轧制能力,设计的斜轧扩径的孔型参数是:延伸率在1 .54左右,该变形量既满足了连轧进料的尺寸要求,同时兼顾了连轧机的变形比对纵轧延伸的表面质量影响,这样轧出来的荒管质量最好。

43.6、利用mpm连轧机对斜轧后的荒管进行均整连轧,均整连轧时钢管的温度为1120℃~1200℃,本工艺的轧制温度全部来自上一工序斜轧扩径的余热,通过内置限动芯棒模具、外部四个独立主传动纵轧辊形成封闭变形空间,产生巨大剪切力、轧制力,实现特有的内挤外压双面轧制,每组轧辊变形区长度600mm,接触面积大,变形均匀,最大限度地消除了斜轧扩径带来的内外表面螺旋道,以及化学成分偏析等超大直径铸造缺陷,提高晶粒形核率、细化晶粒,实现连轧工艺的析出强化和位错强化,获得尺寸和性能优异的钢管,直径为1484mm,壁厚为40mm,长度为12000mm,表面无肉眼可见螺旋道,螺旋道高度≤0.1mm。四组机架轧辊的轧制参数及模具尺寸如下表所示:7、五机架定径机定径,热定径后钢管规格外径为1430mm,壁厚为40.5mm。

44.8、在线冷床上对钢管进行在线控冷,控冷起始温度为≥860℃,冷却速度大于600℃/min,通过高压喷水设备将定径后的钢管的温度在1分钟内冷却至室温,钢管通长温差≤30℃。在线控冷轧制余热,有效利用了能源,提高了热处理效率,同时均整连轧定径后的析出强化组织完全有效保存,本发明的x80钢的强化主要依靠轧制的形变强化的位错强化和碳化物的析出强化,因此,位错强化是基础,而在后续的在线控冷冷却相变过程中,诱导生成具有大角度晶粒取向的细密状针状铁素体或多位向贝氏体组织,显著提高x80钢的强度。

45.热处理后取无缝钢管试样环加工样品后按照api 5l进行性能试验,经检测,性能参数如表2所示。无缝钢管的屈服强度600~680mpa,抗拉强度700~800mpa,屈强比≤0 .93,-46℃横向v 型全尺寸冲击功≥ 200j,落锤撕裂剪切面积≥ 90%。

46.x80钢管横纵向性能如下表所示。

47.9、钢管经在线控冷后,热态尺寸外径由1430收缩变为冷态的1422mm。壁厚经内外喷砂,去除氧化皮后变为40.2mm。

48.10、对钢管进行在线探伤,并取样检测钢管质量,锯切盲区,定尺。

49.11、产品喷标、入库。

50.12、本工艺加热只需要管坯加热,无需热处理再加热,节能提性能。以控制冷却为核心的在线组织调控方法,彻底扭转了无缝钢管以往过度依赖于合金化和离线热处理的被动局面,突破了传统工艺瓶颈,开辟了钢管高质高效制造新工艺新方法。

51.四、应用:将取得的无缝钢管试用于低温环境和大应变地质条件下的天然气长距离、高压力线路,结果显示可以满足天然气的大输送量、耐低温和安全性的使用需求,可以大大节省该输送管线的建设成本。

52.五、总结:本发明利用直径为1100mm的x80实心圆管坯,生产出直径为1422mm的无缝钢管,此方法不仅生产的产品尺寸精度高,组织性能优良,而且工序简单、设备投资适中,生产紧凑,成材率达到91%,单条生产线产能达60万吨/年。

53.实施例2均整连轧时采用六组机架轧辊,六组机架轧辊的轧制参数及模具尺寸如下表所示:其余同实施例1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。