1.本发明涉及集成电路材料技术领域,尤其涉及一种微孔热塑性聚氨酯抛光垫及其半连续制备方法。

背景技术:

2.化学-机械抛光(cmp)过程用于半导体装置、宝石、玻璃等的表面平坦化。例如在制造半导体装置时一般会在晶片上形成各种加工层,选择性移除或者制图部分该层后,以及在晶片上沉积又一加工层时,均需要平坦化。cmp抛光过程需要抛光垫和抛光液。典型cmp过程中,晶片导置架设在cmp工具中的载体上,对载体及晶片施加挤压抛光垫的力,载体及晶片在cmp工具抛光台上旋转,抛光液在抛光期间在晶片和抛光垫之间引入,在化学和机械力的作用下可移除部分该层的抛光材料。由于加工层可包含绝缘层、闸极氧化层、导电层以及金属或者玻璃层等,抛光垫和抛光液需要协调作用来均匀去除层内不同材料,相同或者相似的去除速率得到平坦化的工作层,而不同的去除速率导致工作层出现缺陷。随着集成电路特征尺寸的减小,cmp诱发的缺陷被放大。

3.多孔聚氨酯被证实为一类制造具有一致可重现抛光特性的高效能抛光垫材料。多孔聚氨酯材料的现有技术是将聚氨酯发泡原液浇筑成多孔饼状物,并将多孔饼状物切割成若干厚度的抛光垫。聚氨酯发泡原液在发泡过程中产生大量热,由于发泡结构隔热,阻碍热量的耗散,导致多孔聚氨酯芯层出现大孔结构和宽泡孔尺寸分布,从而影响微孔聚氨酯抛光垫的性能一致性;同时,浇筑模具多为圆盘结构,加工方式间歇、低效,难以制备连续的多孔聚氨酯片材。因此,亟需提供一种加工简单、加工效果好的多孔聚氨酯片材的制备方法。

技术实现要素:

4.本发明的目的在于克服上述现有技术的不足之处而提供一种微孔热塑性聚氨酯抛光垫及其半连续制备方法,所述方法可以高效生产抛光垫,并且制得的抛光垫具有良好抛光效率及抛光效果。

5.为实现上述目的,本发明所采取的技术方案为:

6.一种微孔热塑性聚氨酯抛光垫的半连续制备方法,所述制备方法如下:

7.(1)将高硬度热塑性聚氨酯和助剂经干燥、预混合、双螺杆连续挤出、压延和收卷,得到前驱高硬度热塑性聚氨酯卷材;

8.(2)将前驱高硬度热塑性聚氨酯卷材经高压流体浸渍、低温锁气、低温储存、升温发泡、连续收卷,得到高硬度热塑性聚氨酯发泡卷材;

9.(3)将高硬度热塑性聚氨酯发泡卷材经去皮、连续冲切,得到上层垫;

10.(4)将上层垫磨平、开槽、贴合背胶或贴合缓冲层和背胶,得到微孔热塑性聚氨酯抛光垫;

11.所述高硬度热塑性聚氨酯的硬度为55~85hd;所述上层垫的硬度为25~80hd,厚度为1.3~2.0mm,密度为0.1~1.0g/cm3,平均泡孔尺寸为1~200μm;

12.所述高压流体为二氧化碳和氮气两种流体。

13.本发明选用硬度为55~90hd的热塑性聚氨酯制备抛光垫,可以保证抛光垫具有足够的硬度去除晶片表面的氧化层等,具有一定的去除效率;通过选用二氧化碳和氮气两种高压流体对前驱高硬度热塑性聚氨酯进行浸渍,可以使上层垫更平整,泡孔结构更均匀,进而使所述抛光垫具有良好的抛光效果,较少在抛光对象表面产生划痕。

14.优选地,所述步骤(2)中,浸渍过程分两步进行,先注入2~10mpa二氧化碳流体,然后注入0.1~5mpa氮气流体。

15.二氧化碳流体在热塑性聚氨酯卷材中扩散较快,具有较高的溶解度,有利于制备低密度的热塑性聚氨酯发泡卷材,但二氧化碳流体在热塑性聚氨酯卷材的发泡过程中解吸附速度快,容易导致热塑性聚氨酯发泡卷材表面出现大孔、泡孔尺寸不均匀的现象,以及显著的体积收缩和制品表面褶皱现象。氮气流体在热塑性聚氨酯卷材中的溶解度相对较小、扩散系数低,容易增大热塑性聚氨酯发泡卷材的密度,但表面质量优异。本技术发明人通过大量实验证实,先后使用二氧化碳流体和氮气流体对热塑性聚氨酯卷材进行浸渍处理,可以制备出低密度、表面平整度高、泡孔结构均匀的热塑性聚氨酯发泡卷材,以所述发泡卷材制备的抛光垫具有良好的抛光效率和抛光效果。

16.进一步优选地,所述浸渍过程中,先注入3~8mpa二氧化碳流体,然后注入0.5~4mpa氮气流体。控制两者的压力在上述范围内可以进一步提高抛光垫的综合性能。

17.优选地,所述步骤(2)中,浸渍后得到的浸渍热塑性聚氨酯卷材中高压流体的质量含量为1~10%。

18.本发明所述高压流体在高硬度热塑性聚氨酯卷材中的含量(%)=(m

1-m0)

×

100%/m0;其中m0为前驱高硬度热塑性聚氨酯卷材的质量,m1为高压流体浸渍后,常温常压解吸附10min之后的浸渍高硬度热塑性聚氨酯卷材的质量。通过对高压流体的浸渍含量进行优选,可进一步控制后续产品的密度、泡孔尺寸、泡孔密度等性质。

19.优选地,所述步骤(1)中,挤出温度为:190~220℃,挤出机模头温度为210~220℃;压延辊采用5~15℃冷却水冷却。

20.优选地,所述步骤(2)中,在-18~0℃条件下低温锁气,然后在-18~15℃下低温储存,再通入加热介质进行物理发泡。本发明所述高硬度热塑性聚氨酯在-20~-50℃下已经发生玻璃化现象,因此当温度维持在上述优选范围内时可以限制高压流体的运动逃逸。

21.优选地,所述前驱高硬度热塑性聚氨酯卷材的厚度为1~3mm;所述高硬度热塑性聚氨酯发泡卷材的厚度为2~5mm,密度为0.1~1.0g/cm3,平均泡孔尺寸为1~200μm,硬度为20~80hd。对于本发明所述高硬度热塑性聚氨酯,挤出加工过程较难,难以制备出厚度很高的卷材,厚度超过3mm的卷材的平整度相对较差,前驱高硬度热塑性聚氨酯卷材的厚度低于1mm时,后期发泡效果较差。

22.优选地,当所述高硬度热塑性聚氨酯发泡卷材的厚度为2~3mm时,通过连续剖切去皮后得到一面具有均匀泡孔结构、一面具有不发泡皮层结构的上层垫;当所述高硬度热塑性聚氨酯发泡卷材的厚度为3.1~4mm时,通过连续剖切去皮后得到两面均具有均匀泡孔结构的上层垫;当步骤(3)所得的高硬度热塑性聚氨酯卷材的厚度为4.1-5.0mm时,通过连续剖切去皮、对切后得到两卷单面具有均匀泡孔结构的上层垫。

23.优选地,所述助剂为抗氧剂和润滑剂,所述助剂占高硬度热塑性聚氨酯的质量分

数为0.5~5%。加入抗氧剂可以提高产品的稳定性,加入润滑剂可以提高热塑性聚氨酯的加工性能,是制备出的产品的成分更均匀。

24.同时,本发明还公开了一种由上述方法制备而成的微孔热塑性聚氨酯抛光垫。

25.相比于现有技术,本发明的有益效果为:

26.本发明通过对抛光垫中上层垫的制备原料进行选择,控制高压流体为二氧化碳流体和氮气流体,简化了抛光垫的制备方法,该方法可实现半连续加工,加工效率高,加工成本低,并且使制备出的抛光垫具有良好的抛光效果及抛光效率。本发明所述微孔热塑性聚氨酯抛光垫可以应用于半导体晶片、宝石、玻璃的抛光领域。

附图说明

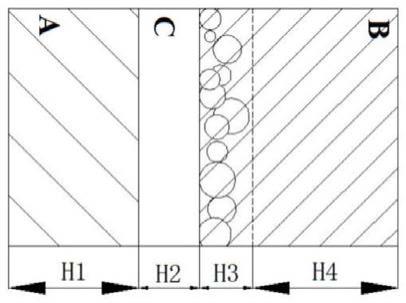

27.图1为本发明所述连续冲切制备微孔热塑性聚氨酯抛光垫的示意图;

28.图2为本发明所述高硬度热塑性聚氨酯发泡卷材的光学图;

29.图3为本发明所述上层垫的光学图。

具体实施方式

30.为更好地说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。

31.实施例及对比例使用的材料如下:

32.高硬度热塑性聚氨酯1:路博润estane 58133,硬度为55hd;

33.高硬度热塑性聚氨酯2:路博润estane 58144,硬度为65hd;

34.高硬度热塑性聚氨酯3:路博润estane ete 75dt3,硬度为75hd;

35.高硬度热塑性聚氨酯4:路博润isoplast 101lgf60 etp,硬度为89d

36.缓冲层:市售;

37.背胶:市售;

38.润滑剂:硬脂酸,市售;

39.抗氧剂:抗氧剂1010,市售。

40.实施例1

41.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例所述制备方法包括如下步骤:

42.(1)将100份高硬度热塑性聚氨酯1、2份润滑剂和0.5份抗氧剂依次经干燥、预混合、双螺杆连续挤出、压延和收卷后,得到前驱高硬度热塑性聚氨酯卷材,其中挤出机从喂料口到第四温区的温度依次设置为199℃、204℃、210℃、215℃、216℃,压延机采用10℃循环水控温,挤出机模头温度为213

±

0.2℃,采用导热油单独控温;

43.(2)先注入5mpa的二氧化碳到前驱热塑性聚氨酯卷材中,然后注入3mpa氮气,达到溶解平衡,随后在0℃下锁气,然后在0℃低温储存6h,再使用热空气升温发泡,连续收卷,得到高硬度热塑性聚氨酯发泡卷材;

44.(3)将高硬度热塑性聚氨酯发泡卷材连续剖切单面去皮、连续冲切,得到微孔热塑性聚氨酯上层垫;

45.(4)将上层垫磨平、开槽(凹槽呈螺旋线形),贴合缓冲层和背胶,得到微孔热塑性

聚氨酯抛光垫。

46.实施例2~3

47.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的实施例,实施例2~3与实施例1的区别仅在于,使用的高硬度热塑性聚氨酯的种类不同,分别为高硬度热塑性聚氨酯2~3。

48.实施例4

49.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,步骤(2)中,先注入3mpa的二氧化碳到前驱热塑性聚氨酯卷材中,然后注入4mpa氮气流体。

50.实施例5

51.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,步骤(2)中,先注入8mpa的二氧化碳到前驱热塑性聚氨酯卷材中,然后注入0.5mpa氮气流体。

52.实施例6

53.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,步骤(2)中,先注入2mpa的二氧化碳到前驱热塑性聚氨酯卷材中,然后注入5mpa氮气。

54.实施例7

55.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,步骤(2)中,先注入10mpa的二氧化碳到前驱热塑性聚氨酯卷材中,然后注入0.1mpa氮气。

56.实施例8

57.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,进行了双面去皮。

58.实施例9

59.本发明所述微孔热塑性聚氨酯抛光垫的半连续制备方法的一种实施例,本实施例与实施例1的区别仅在于,抛光垫中无缓冲层。

60.对比例1

61.一种微孔热塑性聚氨酯抛光垫的制备方法,所述微孔热塑性聚氨酯抛光垫的制备方法与实施例1的区别仅在于,高压流体浸渍过程中仅使用了二氧化碳,压力为10mpa。

62.对比例2

63.一种微孔热塑性聚氨酯抛光垫的制备方法,所述微孔热塑性聚氨酯抛光垫的制备方法与实施例1的区别仅在于,制备上层垫时使用的热塑性聚氨酯为高硬度热塑性聚氨酯4。

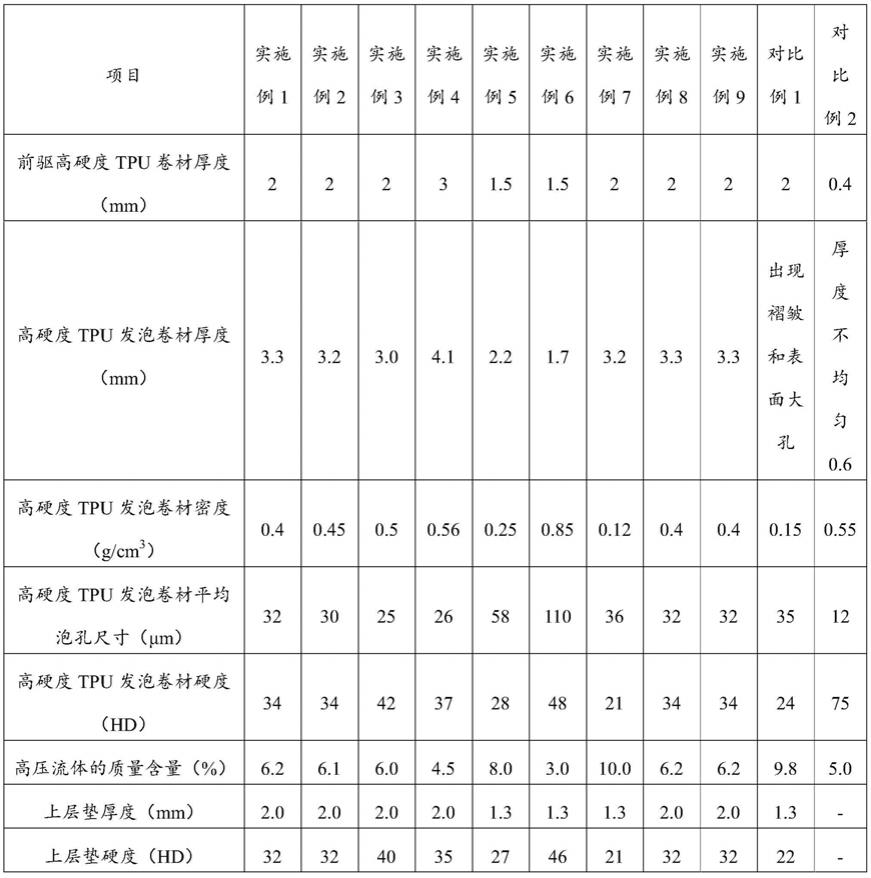

64.对实施例和对比例的中间产物以及最终产物进行性能测试,其中,抛光垫的抛光效率和抛光效果是抛光垫对12寸晶片内铜进行抛光后测得的;测试结果如表1所示。

65.表1

[0066][0067][0068]

由上述测试结果可知,实施例1~9所述抛光垫均具有良好的抛光速率和抛光效果,抛光速率均在/min@93rpm,2.0psi以上,缺陷数均在5个以内,可以满足大部分企业的要求。对比例1中由于使用的高压流体为二氧化碳,导致制备出的上层垫的密度极低,发泡卷材表面出现褶皱以及大孔,严重影响抛光垫的抛光效率;对比例2中选用的高硬度热塑性聚氨酯的硬度过高,导致挤出困难,挤出的热塑性聚氨酯片材的厚度低于0.5mm,发泡不稳定,不能制备抛光垫。

[0069]

此外,由上述测试结果可知,实施例6中二氧化碳流体的压力过低,导致高压流体

的质量含量较低,上层垫的密度较高,导致抛光过程中容易产生缺陷,缺陷数相对较高,实施例7则刚好相反,上层垫的密度较低,抛光速率较低。

[0070]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但并不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。