1.本发明属于层状复合材料增材制造领域,具体为一种提高增材制造金属层状复合材料薄弱区塑韧性的方法。

背景技术:

2.金属层状复合材料是由两层或多层具有互补性能的金属材料复合而成的一种新型复合材料。相比于单一材料,在综合性能、性价比等方面,具有明显优势以及广阔的应用前景。例如,由钛复层和钢基层构成的钛/钢复合材料,具有耐腐蚀性能好、塑韧性高、性价比高的显著优点。目前,金属层状复合材料的制备方式主要有爆炸焊接、轧制、扩散法等,上述方法在制备规则的板材或管材时,显示出工艺简单、效率高、成本低等优势,但是当需要通过后续加工成复杂构件时,层状复合材料会遇到开裂、脱层及焊接困难等瓶颈问题。然而,具有层状堆积成形优点的近成形增材制造技术,因为无需后续加工的独特优点,在金属层状复合材料的制备领域,具有极大的发展前景。

3.当构成金属层状复合材料的不同金属或合金之间相容性较好,即二者之间存在较大固溶度、或可以形成共晶组织、或生成具有较高塑韧性的金属间化合物组织时,可以通过增材制造技术,采用逐层堆积的方式直接制备而成层状复合材料;但当不同金属或合金之间固溶度较小、或者容易产生硬脆金属间化合物时,则需要通过添加第三方过渡金属或合金的方式来增加二者之间的结合性能。然而,第三方添加材料与金属层状复合材料的基体之间连接的界面,一般会出现与其中一种金属或合金结合性能较好,而与另一种金属或者合金结合性能较差,出现形成硬脆金属间化合物层的情况,虽然结合性能优于无填加过渡层材料的层状复合材料,但成为影响复合材料性能进一步提升的关键位置,称之为“薄弱区”。例如,在钛/钢层状复合材料的制备过程中,填加ag、ni、cu作为过渡层金属时,钢层与过渡层金属之间因为形成无限无溶体或者塑韧性较好的化合物,因此连接较为理想,性能较好;但是钛层与过渡层金属之间则形成硬脆特征比较明显的化合物层,虽然结合性能高于直接制造的钛/钢层状复合材料,但是该位置成为影响钛/钢层状复合材料结合性能继续提升的薄弱位置。因此,如何改善薄弱区的特性,尤其是增加硬脆金属间化合物层的塑韧性,实现对于界面组织与性能的有效调控,从而进一步提高金属层状复合材料的综合性能,业已成为业界关注的焦点。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种提高增材制造金属层状复合材料薄弱区塑韧性的方法,以实现对于界面组织与性能的有效调控,提高金属层状复合材料的综合性能。

5.本发明解决其技术问题所采用的技术方案是:一种提高增材制造金属层状复合材料薄弱区塑韧性的方法,包括如下步骤:

6.步骤一:确定过渡层材料

7.根据待制备的金属层状复合材料的材料a、b,确定a与b之间的过渡层材料c,材料a、b、c分别为纯金属/合金;

8.步骤二:确定金属层状复合材料的薄弱区

9.分析a与c之间,以及b与c之间的结合性能,确定金属层状复合材料在填加过渡层后的结合性能较差的薄弱区在a与c之间,还是b与c之间;

10.步骤三:制备层状复合材料的第一层金属/合金

11.制备第一层金属/合金,第一层金属/合金材料选择a、b中与过渡层材料c结合性能较好的材料;

12.步骤四:制备过渡层

13.在步骤三制备成的第一层金属/合金表面制备过渡层,过渡层材料选择c;

14.步骤五:薄弱区引入塑性颗粒层

15.选择具有不同粒度的金属/合金粉末,在过渡层的表面制备塑性颗粒层;

16.步骤六:制备层状复合材料的另一层金属/合金

17.在塑性颗粒层表面制备另一层金属/合金,另一层金属/合金材料选择a、b中与过渡层材料c结合性能较差的材料。

18.进一步地,所述步骤一中材料a、b为需要引入过渡层的a/b金属层状复合材料,或者引入过渡层的多层金属层状复合材料中两层材料a、b。

19.进一步地,所述步骤一中具体为:结合相图,选择均能和a、b二者形成固溶体、共晶组织或金属间化合物的c作为过渡层材料;所述步骤二具体为:分析相图及文献,比较a与c之间,以及b与c之间的两种结合方式界面的塑韧性,进而判断a与c之间,以及b与c之间的结合性能哪一种较好。

20.进一步地,所述步骤三中第一层金属/合金,通过电弧熔丝增材制造,或激光熔覆粉末增材制造技术制备而成;所述步骤四、五、六中过渡层、塑性颗粒层及另一层金属/合金,均采用激光熔覆粉末增材制造技术制备而成。

21.进一步地,所述步骤三、四、六中采用激光熔覆粉末增材制造第一层金属/合金、过渡层及另一层金属/合金时,采用的金属/合金粉末的粒度为80~150目。

22.进一步地,所述步骤四中过渡层的厚度控制为0.5mm~1mm。

23.进一步地,所述步骤五中塑性颗粒层制备所用的金属/合金粉末的材料与另一层金属/合金材料采用相同的金属,或同种金属的合金。

24.进一步地,所述步骤五中塑性颗粒层制备过程中塑性颗粒引入的方式为送粉箱送粉或在过渡层上铺粉。

25.进一步地,所述步骤五中塑性颗粒层制备所用的金属/合金粉末的构成为:粒度为60~80目的粉末质量分数占比为15~25%,粒度为80~150目的粉末质量分数占比为85~75%。

26.进一步地,所述步骤五制备的塑性颗粒层与过渡层形成冶金结合,并使粒度较大的软质金属颗粒均匀分布于薄弱区。

27.进一步地,所述步骤五中塑性颗粒层厚度控制为0.5mm~1mm。

28.本发明先根据构成金属层状复合材料的两种金属a和b的性能,结合相图,选择均能和二者形成固溶体、共晶组织或金属间化合物的金属或合金c作为过渡层材料,通过测

试、分析a与c之间,以及b与c之间的结合性能,确定添加过渡层材料的金属层状复合材料的薄弱区;其次,先制备层状复合材料中与过渡层材料结合性能较好的一层金属或合金,然后通过激光熔覆金属粉末增材制造技术,熔覆一层过渡层金属c,随后在采用激光熔覆粉末增材制造技术制备构成层状复合材料的另一种金属或合金的过程中,通过调控与该层金属成分相同或相近的纯金属或者合金粉末的粒度分布,结合熔覆参数的优化,让一定数量的粒度较大的软质金属颗粒均匀分布于具有硬脆特征的薄弱区中,通过软硬相在变形过程中发生的力学协同效应,起到增加薄弱区韧塑性的作用。

29.与现有技术相比,本发明的有益效果是:

30.1、本发明在填加过渡层材料的金属层状复合材料的薄弱区中引入塑性粒子,通过调控塑性粒子的粒度分布,结合增材制造工艺参数的优化,让一定数量的粒度较大的软质金属颗粒均匀分布于具有硬脆特征的薄弱区中,通过软硬相在变形过程中发生的力学协同效应,起到增加薄弱区韧塑性的作用。

31.2、本发明引入的塑性粒子为同与过渡层材料结合性能较差一侧金属的成分相同或相近的纯金属或者合金,具有工艺简单、效率高、方便、可靠、接头综合性能高的特点,工业应用前景广泛。

附图说明

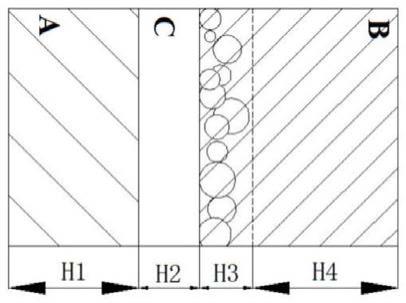

32.图1为引入塑性粒子后的层状金属复合材料示意图;

33.图2为塑性颗粒层中塑性粒子在过渡层上铺粉的引入方式;

34.图3为塑性颗粒层中塑性粒子在熔覆过程中送粉的引入方式。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

36.本发明提供一种提高增材制造金属层状复合材料薄弱区塑韧性的方法,具体包括如下步骤:

37.步骤一:确定过渡层材料

38.确定待制备的金属层状复合材料的材料a、b,通过查阅相图及文献确定a与b之间的过渡层材料c,材料a、b、c分别为纯金属/合金(纯金属或该金属合金)。

39.步骤二:确定填加过渡层材料后,金属层状复合材料的薄弱区

40.分析相图及文献,比较a与c之间,以及b与c之间的两种结合方式界面的塑韧性,进而判断a与c之间,以及b与c之间的结合性能哪一种较好,确定金属层状复合材料在填加过渡层c后结合性能较差的薄弱区在a与c之间,还是b与c之间。如果无法明显判断,则制备a、b为基层、复层,c为过渡层的金属层状复合材料,通过裂纹脱层判断,如果没有产生裂纹,则通过微区拉伸试验判断。

41.步骤三:制备层状复合材料的第一层金属/合金

42.当a与c之间结合性能较差时,选择材料b制备层状复合材料的第一层金属/合金;当b与c之间结合性能较差时,选择材料a制备层状复合材料的第一层金属/合金;第一层金

属或合金的厚度为h1。

43.其中,第一层金属材料a或b,可以是通过电弧熔丝增材制造,或通过激光熔覆粉末增材制造技术制备,或通过其他工艺制备而成。第一层金属/合金的制备工艺参数,需根据第一层金属/合金的熔点及导热率确定,最终使第一层金属/合金良好、均匀、致密成型,满足工业要求。

44.步骤四:制备过渡层

45.当制备的金属层状复合材料的第一层材料为a时,过渡层材料选择成分为c的金属/合金粉末,粒度为80~150目;将步骤三制备成的a层表面轻轻打磨,去除氧化皮及杂质,将送粉箱里的粉末更换为烘干好的过渡层c金属/合金粉末,根据金属/合金粉末的熔点、导热率及所采用的制备设备,调节好送粉量及气体流量后,匹配好合适的熔覆功率、搭接面积、熔覆速率等关键参数,保证粉末能够完全熔化并且成形良好,过渡层的厚度h2控制在0.5mm~1mm。

46.当制备的金属层状复合材料的第一层材料为b时,将步骤三制备成的b层表面轻轻打磨,去除氧化皮及杂质,制备过渡层的步骤与上述步骤相同。

47.步骤五:薄弱区引入塑性颗粒层

48.当制备的层状复合材料的第一层材料为a时,在薄弱区(b和c之间)需引入与另一金属b成分相同的纯金属或相近的合金(同种金属合金)粉末,粉末是由质量分数占比15~25%的粒度为60~80目与占比85~75%的粒度为80~150目的混合粉末构成。

49.所述混合粉末即塑性粒子的添加方式有两种,分别为:(1)在过渡层表面铺粉(如图2所示),用高能热源匹配合适的熔覆功率、熔覆速率等关键参数,熔化粉末,使之与过渡层形成冶金结合的同时使一定数量的粒度较大的软质金属b颗粒均匀分布于具有硬脆特征的薄弱区中;(2)在熔覆过程中送粉(如图3所示),将混合粉末放至送粉箱,根据金属/合金粉末的熔点、导热率及所采用的制备设备,调节好送粉量及气体流量,采用高能束热源将均匀混合的混合粉末匹配合适的熔覆功率、搭接面积、熔覆速率等关键参数,将粉末熔化,使之与过渡层形成冶金结合的同时使一定数量的粒度较大的软质金属b颗粒均匀分布于具有硬脆特征的薄弱区中。形成的大小颗粒混合熔覆的塑性颗粒层厚度h3控制在0.5mm~1mm。

50.当制备的层状复合材料的第一层材料为b时,则在薄弱区(a和c之间)需引入与另一金属a成分相同或相近的纯金属或者合金粉末,粉末是由质量分数占比15~25%的粒度为60~80目与占比85~75%的粒度为80~150目的混合粉末构成。制备步骤与上述步骤相同。

51.步骤六:制备层状复合材料的另一层金属/合金

52.当制备的层状复合材料的第一层材料为a时,另一层材料则为b,在步骤五引入塑性颗粒层后,在送粉箱中加入粒度为80~150目b粉末,根据金属/合金粉末的熔点、导热率及所采用的制备设备,调节好送粉量及气体流量后,调节合适的熔覆功率、搭接面积、熔覆速率保证粉末能够完全熔化并且成型良好。按照规定的路径多层熔覆,直至达到预定的复层厚度h4。

53.当制备的层状复合材料的第一层材料为b时,另一层材料则为a,在步骤五引入塑性颗粒后,在送粉箱中加入粒度为80~150目a粉末,另一层金属/合金制备步骤与上述步骤相同。

54.当制备的层状复合材料的第一层(基层)材料为a,另一层(复层)材料为b,过渡层材料为c,在b、c之间引入塑性颗粒层后,最终制得的层状复合材料如图1所示,其中,a-基层,c-过渡层,b-复层,h1-基层厚度,h2-过渡层厚度,h3-塑性颗粒层厚度,h4-复层厚度。

55.实施例

56.一种增加增材制造的层状复合材料薄弱区塑韧性的方法,具体包括以下步骤:

57.步骤一:确定过渡层材料

58.确定待制备的金属层状复合材料的基层材料钢与复层材料ti,通过查阅相图及文献确定钢的主要成分fe与ti之间的过渡层材料ni。

59.步骤二:确定填加过渡层金属后,层状复合材料的薄弱区

60.通过分析、测试钢的主要成分fe与ni之间,以及ti与ni之间的结合性能,确定钛/钢层状复合材料在填加过渡层ni后的薄弱区在ti与ni之间。

61.步骤三:制备层状复合材料的第一层金属

62.由于ti与ni之间结合性能较差,先通过电弧熔丝增材制造制备层状复合材料的第一层金属钢,使用的填丝为的er49-1低碳钢填丝,所采用的工艺参数为:焊接电流200a,焊接速度160cm/min,送丝速率140cm/min。保护气体为100%纯氩气。制备的第一层金属的厚度为h1为8mm。

63.步骤四:制备过渡层

64.过渡层金属的材料选择纯ni粉,粒度为80~150目,将步骤三制备成的钢层表面轻轻打磨,去除氧化皮及杂质。将送粉箱里的粉末更换为烘干好的ni粉,送粉量调节为25%及气体流量6.5l/mm,熔覆功率1700w、搭接面积1.3mm、熔覆速率0.0167m/s,保证粉末能够完全熔化并且成型良好,制得的过渡层ni层的厚度h2为1mm。

65.步骤五:薄弱区引入塑性颗粒层

66.在薄弱区引入与另一金属ti成分相同的纯金属粉末,具体为粒度为60~80目的粉末质量分数占比为20%,粒度为80~150目的粉末质量分数占比为80%的混合ti粉(两部分粉末粒度不能完全相同)。将步骤四制备成的ni层表面轻轻打磨,去除氧化皮及杂质。将送粉箱里的粉末更换为烘干好的混合ti粉,送粉量调节为25%及气体流量6.5l/min,采用高能束热源将均匀混合的复层金属ti粉末按照熔覆功率1100w、搭接面积1.3mm、熔覆速率0.0167m/s,将粉末熔化,使之与过渡层形成冶金结合的同时使一定数量的粒度较大的软质金属ti颗粒均匀分布于具有硬脆特征的薄弱区中。制得的大小颗粒混合熔覆的塑性颗粒层厚度h3为0.8mm。

67.步骤六:制备层状复合材料的另一层金属ti

68.在步骤五引入塑性颗粒层后,在送粉箱中加入粒度为80~150目的ti粉,在送粉量25%及气体流量6.5l/min,及熔覆功率1500w、搭接面积1.3mm、熔覆速率0.0167m/s,保证粉末能够完全熔化并且成型良好,按照规定的路径多层熔覆,直至达到预定的复层厚度h4=5mm。

69.本发明在加入过渡层材料后形成的薄弱区中引入塑性粒子,通过对塑性粒子的粒度分布进行调控,结合熔覆参数的优化,让一定数量的粒度较大的软质金属颗粒均匀分布于具有硬脆特征的薄弱区中,通过软硬相在变形过程中发生的力学协同效应,起到增加薄弱区韧塑性的作用,从而进一步提高界面的结合性能与可靠性,提高界面性能。

70.本发明操作工艺简单,易于实现,适用于金属层状复合材料的制备及金属层状复合板的焊接等,引入的塑性粒子与过渡层结合较差的金属成分相近或一致,避免了金属成分被改变的情况,保证成分的一致性、连续性及功能性,对于推动金属层状复层材料更加广泛的工业化应用,具有重要意义。

71.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。