1.本发明涉及钢厂连铸中间包技术领域,特别涉及一种机压成型的机制冲击板及其生产工艺。

背景技术:

2.炼钢行业中的连铸中间包冲击板在工作时,承受着大包铸流熔融钢水的巨大热能和动能冲击,其质量的优劣决定着中间包的安全和使用寿命。因此,冲击板是影响中间包寿命的关键因素之一。现有的浇筑振动成型产品,是先把混好的原料放入模具,通过振动平台振动成型,再把模具和产品用叉车放入恒温室自然干燥一段时间后进行脱模具处理、然后放入干燥窑分时间段加温干燥,如干燥加温过快,很容易产生裂纹,现有浇筑振动成型产品脱模时间长,产量低、体密低、产品不耐钢水冲刷,包龄时间短,经济效益低,高能耗,多裂纹形成等缺点。

技术实现要素:

3.本发明的目的在于提供一种机压成型的机制冲击板及其生产工艺,冲击板本体采用长方体形状,结构简单,容易加工,脱模时间短,体密度高,裂纹少的优点,可以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种机压成型的机制冲击板,包括冲击板本体,所述冲击板本体设置有第一侧壁、第二侧壁和第三侧壁,第一侧壁、第二侧壁和第三侧壁相互垂直连接。

6.优选的,所述第一侧壁、第二侧壁和第三侧壁的数量均设置有两面。

7.优选的,所述冲击板本体由高铝材料混料以及结合剂混合制成。

8.优选的,所述高铝材料混料包括高铝耐火材料、氧化微铝粉和电熔棕刚玉颗粒,高铝材料、氧化微铝粉和电熔棕刚玉颗粒的占比分别为:40-45%、5-10%和40-50%。

9.所述高铝材料重量计包括:粒度为0-2mm的骨料:30-60%,粒度为3-5mm的骨料:30-50%,粒度≤200目的细粉20-40%。

10.优选的,所述结合剂重量计包括:酚醛树脂:60-70%,无水乙醇:30-40%,白炭黑:0.5-1%,甲醛捕捉剂:0.2-0.5%。

11.本发明要解决的另一技术问题是:提供一种机压成型的机制冲击板的生产工艺,包括如下步骤:

12.s1:原材料混合:取高铝耐火材料、氧化微铝粉和电熔棕刚玉颗粒进行混料,均匀搅拌物料后制成高铝材料混料;

13.s2:结合剂混合:在酚醛树脂中加入无水乙醇,配制酚醛树脂溶液,将白炭黑加入到酚醛树脂溶液中,在55~60℃条件下搅拌3~6h,制得酚醛树脂混合液,将甲醛捕捉剂加入到酚醛树脂混合液中,在45~60℃条件下反应15~60min,冷却后得到耐火材料用复合结合剂;

14.s3:物料混合:将s1混合的高铝材料混料和s2混合的结合剂按照比例倒进搅拌装置中混合,启动搅拌装置,搅拌装置将两种原料充分搅拌混合,混合出能达到生产大型机压砖的干燥前成型强度物料;

15.s4:压制成型:把s3中充分混合好的原料倒入模具,开启大型压力机,压力机带动冲压块从上方对模具内的混合料进行击打,将混合原料里的气体排空,压实混合原料,形成冲击板本体形状的砖坯;

16.s5:传送运输:液压机的顶柱将s4中的砖坯顶出模具,并通过液压推杆将砖坯推到电动滚筒构成的传输带上,电动滚筒将砖坯拉到放砖器的工作台面上;

17.s6:干燥成品:航吊电动葫芦移动至放砖器工作台面的上方,在系统控制下下移抓砖坯,并将抓住砖坯依次放在干燥车上,干燥车集中到一定的量的砖坯后,整体入窑干燥,干燥完成后,包装成品。

18.优选的,所述s3中高铝材料混料和结合剂的占比分别90-95%和5-10%。

19.优选的,所述s4中模具的底部连接有震动器,在大型压力机工作前,震动器震动不少于七秒。

20.优选的,所述s4中大型压力机带动冲压块向下击打混料的次数不少于三次,大型压力机为宽台面压力机。

21.与现有技术相比,本发明的有益效果是:本机压成型的机制冲击板及其生产工艺,冲击板本体采用长方体形状,结构简单,容易加工,且冲击板本体由高铝材料混料以及结合剂混合制成,混出能达到生产大型机压砖的干燥前成型强度的物料,把混合好的原料倒入模具,通过多次击打成型后,再用液压机把成型的砖坯顶出模具,然后利用电动滚筒把砖坯拉到放砖器工作台面上,再通过航吊电动葫芦抓砖砌,抓住砖坯放在干燥车上,入窑干燥,包装成品,相比于传统的浇筑产品,冲击板本体具有脱模时间短,体密度高,裂纹少的优点,该冲击板本体不仅能达到客户的使用要求,提高中间包的使用时间,且利用大部分回收高铝材料节约了能源,浇铸成型的速度是机压成型速度的几十倍,使用时间也是机压成型的二到三倍,使用机压成型工艺增加了客户的经济效益,另外采用改装后的宽台面大型设备机压,达到产量高等优。

附图说明

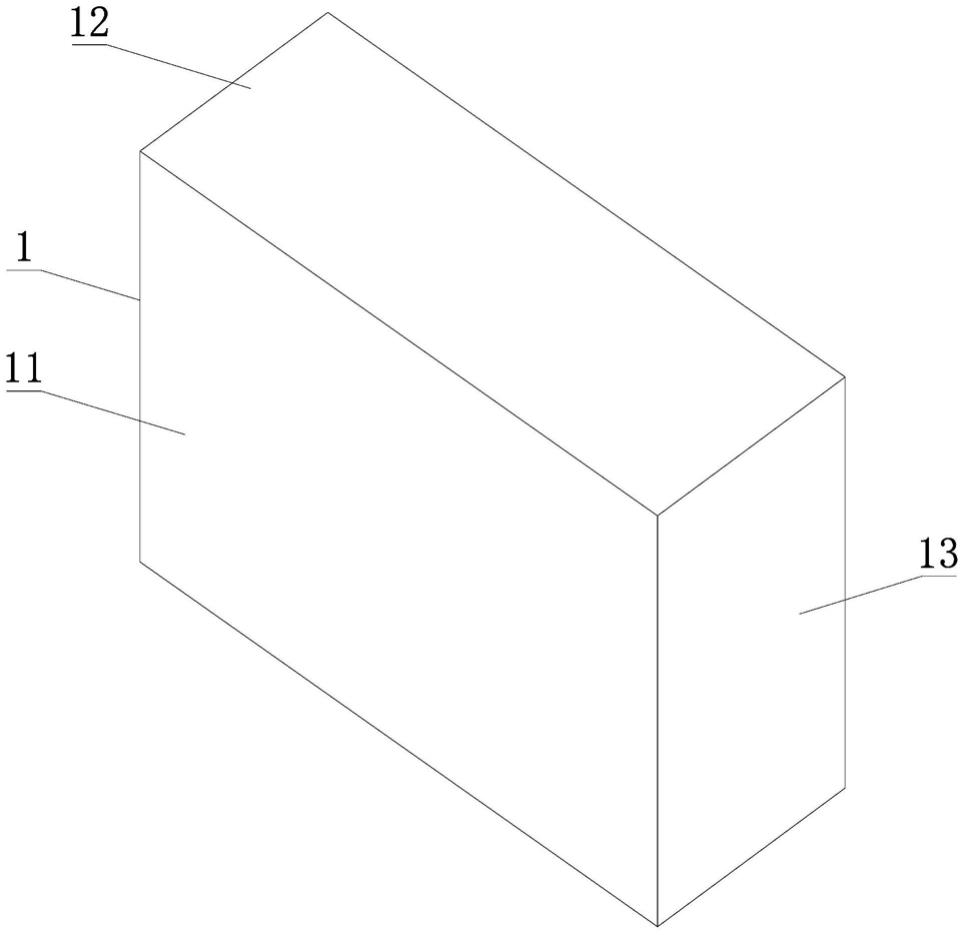

22.图1为本发明的冲击板本体结构图;

23.图2为本发明的工艺流程图。

24.图中:1、冲击板本体;11、第一侧壁;12、第二侧壁;13、第三侧壁。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.参阅图1-2,一种机压成型的机制冲击板,包括冲击板本体1,冲击板本体1设置有第一侧壁11、第二侧壁12和第三侧壁13,第一侧壁11、第二侧壁12和第三侧壁13相互垂直连

接,第一侧壁11、第二侧壁12和第三侧壁13的数量均设置有两面,两面的第一侧壁11平行设置,同样的,两面第二侧壁12和第三侧壁13均平行设置,冲击板本体1由高铝材料混料以及结合剂混合制成,高铝材料利用的是回收材料,节省成本,高铝材料混料包括高铝耐火材料、氧化微铝粉和电熔棕刚玉颗粒,高铝材料、氧化微铝粉和电熔棕刚玉颗粒的占比分别为:40-45%、5-10%和40-50%,高铝材料重量计包括:粒度为0-2mm的骨料:30-60%,粒度为3-5mm的骨料:30-50%,粒度≤200目的细粉20-40%,高铝耐火材料,具有较高的耐火度,耐压强度和荷重软化温度,能够提高中间包的使用时间,结合剂重量计包括:酚醛树脂:60-70%,无水乙醇:30-40%,白炭黑:0.5-1%,甲醛捕捉剂:0.2-0.5%,通过使用特制树脂混料,能够提高混料后的粘度,避免开裂,更耐用。

27.为了更好的展现机压成型的机制冲击板的生产流程,本实施例现提出一种机压成型的机制冲击板的生产工艺,包括如下步骤:

28.步骤一:原材料混合:取高铝耐火材料、氧化微铝粉和电熔棕刚玉颗粒进行混料,均匀搅拌物料后制成高铝材料混料,高铝材料、氧化微铝粉和电熔棕刚玉颗粒的占比分别为:40-45%、5-10%和40-50%;

29.步骤二:结合剂混合:在酚醛树脂中加入无水乙醇,配制酚醛树脂溶液,将白炭黑加入到酚醛树脂溶液中,在55~60℃条件下搅拌3~6h,制得酚醛树脂混合液,将甲醛捕捉剂加入到酚醛树脂混合液中,在45~60℃条件下反应15~60min,冷却后得到耐火材料用复合结合剂;

30.步骤三:物料混合:将步骤一混合的高铝材料混料和步骤二混合的结合剂按照比例倒进搅拌装置中混合,高铝材料混料和结合剂的占比分别90-95%和5-10%,启动搅拌装置,搅拌装置将两种原料充分搅拌混合,混合出能达到生产大型机压砖的干燥前成型强度物料;

31.步骤四:压制成型:把步骤三中充分混合好的原料倒入模具,模具的底部连接有震动器,在大型压力机工作前,震动器震动不少于七秒,通过震动,能将模具内的混料抖动均匀,保证模具内混料的上表面平整,减少混料内的空气,开启大型压力机,压力机带动冲压块从上方对模具内的混合料进行击打,将混合原料里的气体排空,压实混合原料,形成冲击板本体1形状的砖坯,模具为长方体结构,且模具的上端为开口设置,大型压力机能够从混料的上方对混料进行压制,大型压力机带动冲压块向下击打混料的次数不少于三次,经过多次击打,将混料内的气体基本排除,增加砖坯密度,同时在后续干燥时,也不易出出现裂纹,大型压力机为宽台面压力机,宽台面的压力机能够同时加工多个模具,提高工作效率;

32.步骤五:传送运输:液压机的顶柱将步骤四中的砖坯顶出模具,顶柱的上端与模具的下表面齐平,被顶出模具的砖坯,通过液压推杆将砖坯推到电动滚筒构成的传输带上,电动滚筒将砖坯拉到放砖器的工作台面上;

33.步骤六:干燥成品:航吊电动葫芦移动至放砖器工作台面的上方,在系统控制下下移抓砖坯,采用plc控制系统,控制砖坯的移动和运输,并将抓住砖坯依次放在干燥车上,干燥车集中到一定的量的砖坯后,在plc控制系统下,整体入窑干燥,干燥完成后,包装成品。

34.综上所述:本机压成型的机制冲击板及其生产工艺,冲击板本体1采用长方体形状,结构简单,容易加工,且冲击板本体1由高铝材料混料以及结合剂混合制成,混出能达到生产大型机压砖的干燥前成型强度的物料,把混合好的原料倒入模具,通过多次击打成型

后,再用液压机把成型的砖坯顶出模具,然后利用电动滚筒把砖坯拉到放砖器工作台面上,再通过航吊电动葫芦抓砖砌,抓住砖坯放在干燥车上,入窑干燥,包装成品,相比于传统的浇筑产品,冲击板本体1具有脱模时间短,体密度高,裂纹少的优点,该冲击板本体1不仅能达到客户的使用要求,提高中间包的使用时间,且利用大部分回收高铝材料节约了能源,浇铸成型的速度是机压成型速度的几十倍,使用时间也是机压成型的二到三倍,使用机压成型工艺增加了客户的经济效益,另外采用改装后的宽台面大型设备机压,达到产量高等优点。

35.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。