1.本发明涉及有机材料领域,特别涉及一种聚1-丁烯聚合物的制备方法、聚1-丁烯基膜材料母粒的制备方法及聚1-丁烯膜。

背景技术:

2.为了制取稳定的具有相当弹性的薄膜,要解决两种趋势的矛盾:一方面,为使取向态稳定就必须减低分子的活动能力;另一方面,要获得一定的弹性必须增加分子的活动性。只有结晶高聚物才能同时满足这两方面的要求。结晶高聚物取向态的稳定性是靠晶态来维持的,所以必须有一定的结晶度,但结晶度不能太高,使高聚物具有一定的弹性,达到稳定取向与适度弹性形变的统一。pb(即聚丁烯)有优越的刚性,低蠕动和高穿刺性,即使被加工成为薄膜也仍然保持优异的机械性能。但存在聚合过程长、等规度高的问题。而引入共聚单体后,既可以加速预聚段的反应,并使聚1-丁烯有良好的颗粒形态,同时又可以降低聚1-丁烯的结晶度,使之具有一定的弹性。

3.研究表明,聚烯烃合金化在一定程度上可有效改善不同聚烯烃产品间的相界面和两相分散问题,从而提高了产品的性能,但由于第二单体的引入,会导致产品某个或某些性能上显著降低的问题,如聚1-丁烯合金膜剥离强度显著降低而影响使用,还可能影响材料的力学性能和密封性等。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种聚1-丁烯聚合物的制备方法、聚1-丁烯基膜材料母粒的制备方法及聚1-丁烯膜。本发明提供的制备方法能够在保持良好力学性能及密封性的前提下,可控的使聚1-丁烯聚合物的剥离强度降低。

5.本发明提供了一种聚1-丁烯聚合物的制备方法,包括以下步骤:

6.a)在保护性气氛下,在复合催化剂、烷基铝化合物和外给电子体的作用下,单体原料和氢气进行聚合反应,得到预聚1-丁烯合金相;

7.所述单体原料为1-丁烯和共聚单体,或为共聚单体;

8.所述共聚单体为丙烯和/或乙烯;

9.所述复合催化剂为负载钛基复合催化剂;

10.b)将所述预聚1-丁烯合金相与1-丁烯、氢气进行聚合反应,得到聚1-丁烯合金;

11.所述1-丁烯的总量与步骤a)中共聚单体的摩尔比为(0.1~20)∶1;

12.所述步骤a)中的1-丁烯与所述1-丁烯的总量的质量比为0%~30%;

13.所述步骤a)中,所述氢气与单体原料的质量比为(0.001~50)∶100;

14.所述步骤b)中,所述氢气与1-丁烯的质量比为(0.001~50)∶100。

15.优选的,所述1-丁烯为液相1-丁烯;所述共聚单体为液相共聚单体。

16.优选的,所述复合催化剂包括:载体,复合于所述载体上的钛化合物和内给电子

体;

17.所述载体为mgcl2;

18.所述钛化合物为卤化钛;

19.所述内给电子体选自酯类化合物、醚类化合物和酸酐类化合物中的一种或几种。

20.优选的,所述复合催化剂中钛元素与步骤a)中单体原料的摩尔比为(10~8000)∶108;

21.所述烷基铝化合物选自烷基铝、烷基卤化铝和烷基氢化铝中的一种或几种;

22.所述烷基铝化合物中的铝元素与所述复合催化剂中钛元素的摩尔比为(20~200)∶1;

23.所述外给电子体选自有机硅氧烷类化合物和二醚类化合物中的一种或几种;

24.所述外给电子体与所述复合催化剂中钛元素的摩尔比为(0.1~50)∶1。

25.优选的,所述卤化钛选自ticl4、tii4和tibr4中的一种或几种;

26.所述内给电子体选自苯甲酸、对甲氧基基苯甲酸、对乙氧基苯甲酸、苯乙酸、邻苯二甲酸二异丁基酯和邻苯二甲酸二丁基酯中的一种或几种;

27.所述烷基铝化合物选自三乙基铝、三异丁基铝、二甲基一氯化铝、一甲基二氯化铝、二乙基一氯化铝和二乙基氢化铝中的一种或几种;

28.所述外给电子体选自二环己基二甲氧基硅烷、环己基三甲氧基硅烷、二异丙基二甲氧基硅烷、叔丁基三甲氧基硅烷、叔己基三甲氧基硅烷、甲基环己基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、1,3-二醚和1,4-二醚中的一种或几种。

29.优选的,所述步骤a)中,所述反应的温度为10~70℃,时间为0.1~3h;

30.所述步骤b)中,所述反应的温度为-10~80℃,时间为0.1~48h。

31.优选的,在步骤a)聚合反应结束后,先降温,再进行步骤b);

32.所述降温为降至20~25℃。

33.优选的,所述步骤b)中,在所述聚合反应前,先补加烷基铝化合物和外给电子体;

34.所补加的烷基铝化合物中的铝元素与步骤a)中复合催化剂中钛元素的摩尔比为(20~200)∶1;

35.所补加的烷基铝化合物中的铝元素与所补加的外给电子体的摩尔比为(5~200)∶1。

36.本发明还提供了一种聚1-丁烯基膜材料母粒的制备方法,包括:

37.将聚1-丁烯聚合物和助剂混合造粒,得到聚1-丁烯基膜材料母粒;

38.所述聚1-丁烯聚合物为上述技术方案中所述的制备方法制得的聚1-丁烯聚合物。

39.本发明还提供了一种聚1-丁烯膜,由聚1-丁烯基膜材料母粒成膜制得;

40.所述聚1-丁烯基膜材料母粒为上述技术方案中所述的制备方法制得的聚1-丁烯基膜材料母粒。

41.本发明提供的制备方法中,先将一部分1-丁烯与共聚单体、氢气进行聚合反应,形成预聚1-丁烯合金相;再以该预聚1-丁烯合金相为反应中心,加入剩余1-丁烯并通入氢气再次进行聚合反应,从而得到聚烯烃聚合物。本发明采用上述两段聚合法制备聚烯烃,一段聚合作为催化剂体系的活化及初步催化聚合,通过控制聚合物的形态,将催化活性中心充

分分散并负载于聚合物内部或表面,为二段聚合奠定基础,然后再进行二次投料进行聚合反应;本发明控制两段聚合反应的时间、反应温度、单体投料比例、外给电子体投料比例等,能够在较大范围内调节聚烯烃中各组分的含量,从而得到结构和性能可调的聚烯烃,使所得聚烯烃产品的立构规整性降低,进而提高了制备得到的聚烯烃产品的流变性能、耐穿刺性等宏观性能,而且,使产品在充分发挥耐热蠕变性能、抗冲击性能优点的基础上,还避免了由于聚烯烃中第二单体组分的引入引起的力学强度性能的降低,所得材料保持了高力学强度,并可控的降低了剥离强度、使剥离强度降至2.3n/mm以下但保持在1.2n/mm以上,提供了适宜的剥离性,同时在降低剥离强度的情况下还保证了良好的密封性。

42.试验结果表明,本发明提供的聚1-丁烯聚合物,熔融指数mfr在0.4g/10min以上,表现出较好的流动性;拉伸强度在29.9mpa以上,弯曲强度在10.2mpa以上,表现出较好的力学强度;悬臂梁冲击强度在21.4mpa以上,表现出较好的抗冲击性能;维卡软化点在60℃以上,表现出较好的耐蠕变性;剥离强度在2.3n/mm以下但保持在1.2n/mm以上,表现出良好的可剥离性;还表现出较好的密封性。

具体实施方式

43.本发明提供了一种聚1-丁烯聚合物的制备方法,包括以下步骤:

44.a)在保护性气氛下,在复合催化剂、烷基铝化合物和外给电子体的作用下,单体原料和氢气进行聚合反应,得到预聚1-丁烯合金相;

45.所述单体原料为1-丁烯和共聚单体,或为共聚单体;

46.所述共聚单体为丙烯和/或乙烯;

47.所述复合催化剂为负载钛基复合催化剂;

48.b)将所述预聚1-丁烯合金相与1-丁烯、氢气进行聚合反应,得到聚1-丁烯合金;

49.所述1-丁烯的总量与步骤a)中共聚单体的摩尔比为(0.1~20)∶1;

50.所述步骤a)中的1-丁烯与所述1-丁烯的总量的质量比为0%~30%;

51.所述步骤a)中,所述氢气与单体原料的质量比为(0.001~50)∶100;

52.所述步骤b)中,所述氢气与1-丁烯的质量比为(0.001~50)∶100。

53.关于步骤a):

54.在保护性气氛下,在复合催化剂、烷基铝化合物和外给电子体的作用下,单体原料和氢气进行聚合反应,得到预聚1-丁烯合金相。

55.本发明中,提供所述保护性气氛的气体种类没有特殊限制,为本领域技术人员熟知的常规惰性气体即可,如氮气、氦气或氩气等。具体的,向反应容器中通入保护性气体对空气置换,形成保护性气氛。本发明中,优选在真空条件下进行聚合反应;具体的,体系中形成保护性气氛后进行抽真空,形成真空条件。经抽真空处理后,再向体系中投料进行后续反应。

56.本发明中,所述复合催化剂为负载钛基复合催化剂,具体包括:负载钛催化剂和内给电子体;所述负载钛催化剂包括载体和负载于所述载体上的钛化合物。其中,所述载体优选为mgcl2。所述钛化合物优选为卤化钛,更优选为ticl4、tii4和tibr4中的一种或几种。所述内给电子体优选为酯类化合物、醚类化合物和酸酐类化合物中的一种或几种,更优选为苯甲酸、对甲氧基基苯甲酸、对乙氧基苯甲酸、苯乙酸、邻苯二甲酸二异丁基酯和邻苯二甲

酸二丁基酯中的一种或几种。本发明中,所述复合催化剂中钛元素的质量含量优选为1%~5%;内给电子体在所述复合催化剂中的质量含量优选为0.005~20%。本发明中,所述复合催化剂优选为ziegler-natta催化剂,更优选为球形或类球形的ziegler-natta催化剂。本发明对所述复合催化剂的来源没有特殊限制,为市售商业品即可。

57.本发明中,所述复合催化剂中钛元素与步骤a)中单体原料的摩尔比优选为(10~8000)∶108,更优选为(2000~4000)∶108。

58.本发明中,所述烷基铝化合物优选为烷基铝、烷基卤化铝和烷基氢化铝中的一种或几种;更优选为三乙基铝、三异丁基铝、二甲基一氯化铝、一甲基二氯化铝、二乙基一氯化铝和二乙基氢化铝中的一种或几种。本发明中,所述烷基铝化合物中的铝元素与所述复合催化剂中钛元素的摩尔比优选为(20~200)∶1,更优选为(70~120)∶1。

59.本发明中,所述外给电子体优选为有机硅氧烷类化合物和二醚类化合物中的一种或几种;更优选为二环己基二甲氧基硅烷、环己基三甲氧基硅烷、二异丙基二甲氧基硅烷、叔丁基三甲氧基硅烷、叔己基三甲氧基硅烷、甲基环己基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、1,3-二醚和1,4-二醚中的一种或几种。本发明中,所述外给电子体与所述复合催化剂中钛元素的摩尔比优选为(0.1~50)∶1,更优选为(5~20)∶1。

60.本发明中所述单体原料为1-丁烯和共聚单体,或为共聚单体。其中,所述共聚单体为丙烯和/或乙烯,优选为丙烯。即本发明可以在步骤a)中投入一部分1-丁烯,也可以不在步骤a)投入1-丁烯而是全部投入到步骤b)中。

61.本发明中,所述1-丁烯为液相1-丁烯单体。本发明中,所述液相1-丁烯单体是通过精制得到。本发明对精制的液相1-丁烯单体的来源没有特殊限制,为市售商业品即可。

62.本发明中,所述共聚单体为液相共聚单体。本发明中,所述液相共聚单体同样是通过精制得到。本发明对精制的液相共聚单体的来源没有特殊限制,为市售商业品即可。

63.本发明中,1-丁烯的总量与步骤a)中共聚单体的摩尔比为(0.1~20)∶1,优选为(1~10)∶1,更优选为(3~8)∶1。其中,所述1-丁烯的总量是指整个制备过程中添加的1-丁烯的全部用量之和,包括步骤a)中1-丁烯和步骤b)中1-丁烯的用量和。本发明中,所述步骤a)中的1-丁烯与所述1-丁烯的总量的质量比为0%~30%,其余1-丁烯用到步骤b)中;当所述质量比为0%时,即步骤a)中不加入1-丁烯,全部投入步骤b)中。本发明中,当步骤a)和步骤b)中均投入1-丁烯时,步骤a)中的1-丁烯与所述1-丁烯的总量的质量比优选为12%~25%,具体可为12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%。

64.本发明中,所述氢气与单体原料的质量比为(0.001~50)∶100,优选为(10~15)∶100。

65.本发明中,所述聚合反应的温度优选为10~70℃,更优选为15~60℃,最优选为35~50℃,具体可为10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃。所述聚合反应的时间优选为0.1~3h,更优选为0.5~2h,具体可为30min、50min、1h、1.5h、2h。本发明中,可通过dcs控制系统来控制反应体系在恒温下进行聚合反应。经上述聚合反应,控制反应速率,得到预聚1-丁烯合金相。

66.本发明中,反应结束后,排空并降温。本发明中,所述降温优选为降至20~25℃,具

体可为20℃、21℃、22℃、23℃、24℃、25℃。

67.关于步骤b):

68.将所述预聚1-丁烯合金相与1-丁烯、氢气进行聚合反应,得到聚1-丁烯合金。

69.本发明中,上述步骤a)~b)的整个制备工艺所采用的设备可以为单个反应釜,也可以两个串联的反应釜。若为单个反应釜,则步骤a)反应完成后继续在该反应釜进行步骤b);若为两个串联的反应釜,则步骤a)在第一反应釜中进行,步骤a)完成后,将得到的预聚1-丁烯合金相转移至第二反应釜中进行步骤b)。本发明中,所述步骤a)和步骤b)中的聚合反应的方法可以为间歇法、半连续法或连续法。本发明中,优选在杂质含量为0或杂质含量满足聚合实验的设备或装置中制备本发明中的聚1-丁烯合金。

70.本发明中,如前文所述,在步骤a)反应结束后,先降温,待降温后,再进行步骤b)。

71.本发明中,所述步骤b)优选也在保护性气氛下进行。本发明对提供所述保护性气氛的气体种类没有特殊限制,为本领域技术人员熟知的常规惰性气体即可,如氮气、氦气或氩气等。本发明中,所述步骤b)优选也在真空条件下进行聚合反应;具体的,体系中形成保护性气氛后进行抽真空,形成真空条件。经抽真空处理后,再向体系中投料进行后续反应。本发明中,更优选的,步骤b)的气氛条件及真空条件与步骤a)相同,即步骤b)与步骤a)在同一反应釜中进行,步骤a)反应结束后,降温,然后继续向该反应釜投加其它物料进行反应。

72.本发明中,所述氢气与1-丁烯的质量比为(0.001~50)∶100,优选为(0.1~30)∶100,更优选为(10~15)∶100。本发明中,氢气作为分子量调节剂,两段聚合中,通过氢气调节每段聚合物的分子量及分布,从而调控聚烯烃合成产品的分子量及其分布。

73.本发明中,在步骤b)中,聚合反应前,优选先补加烷基铝化合物和外给电子体。

74.所述烷基铝化合物优选为烷基铝、烷基卤化铝和烷基氢化铝中的一种或几种;更优选为三乙基铝、三异丁基铝、二甲基一氯化铝、一甲基二氯化铝、二乙基一氯化铝和二乙基氢化铝中的一种或几种。本发明中,步骤b)中补加的烷基铝化合物和步骤a)中添加的烷基铝化合物各自独立的选自以上范围,两个步骤中添加的烷基铝化合物可以相同或不同,优选为相同。本发明中,所述烷基铝化合物中的铝元素与步骤a)中复合催化剂中钛元素的摩尔比优选为(20~200)∶1,更优选为(50~150)∶1,最优选为(80~120)∶1。

75.所述外给电子体优选为有机硅氧烷类化合物和二醚类化合物中的一种或几种;更优选为二环己基二甲氧基硅烷、环己基三甲氧基硅烷、二异丙基二甲氧基硅烷、叔丁基三甲氧基硅烷、叔己基三甲氧基硅烷、甲基环己基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、1,3-二醚和1,4-二醚中的一种或几种。本发明中,步骤b)中补加的外给电子体和步骤a)中添加的外给电子体各自独立的选自以上范围,两个步骤中添加的外给电子体可以相同或不同,优选为相同。本发明中,所补加的烷基铝化合物中的铝元素与所补加的外给电子体的摩尔比优选为(5~200)∶1,更优选为(10~150)∶1,最优选为(80~120)∶1。

76.本发明中,所述聚合反应的温度优选为-10~80℃,更优选为10~60℃,最优选为10~50℃,具体可为-10℃、0℃、5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃。所述聚合反应的时间优选为0.1~48h,更优选为0.5~40h,最优选为5~25h,具体可为1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h。本发明中,可通过dcs控制系统来控制反应体系在恒温下进行聚合反应。经上述聚合反应,体系中

生成聚1-丁烯产物。

77.本发明中,经上述聚合反应后,将未反应的原料进行回收处理,将得到的反应产物经过气固分离,从而得到聚烯烃产物。

78.本发明提供的制备方法中,先将一部分1-丁烯与共聚单体、氢气进行聚合反应,形成预聚1-丁烯合金相;再以该预聚1-丁烯合金相为反应中心,加入剩余1-丁烯并通入氢气再次进行聚合反应,从而得到聚烯烃聚合物。本发明采用上述两段聚合法制备聚烯烃,一段聚合作为催化剂体系的活化及初步催化聚合,通过控制投料比例及条件控制聚合物的形态,将催化活性中心充分分散并负载于聚合物内部或表面,为二段聚合奠定基础,然后再进行二次投料进行聚合反应;本发明控制两段聚合反应的时间、反应温度、单体投料比例、外给电子体投料比例等,能够在较大范围内调节聚烯烃中各组分的含量,从而得到结构和性能可调的聚烯烃,使所得聚烯烃产品的立构规整性降低,进而提高了制备得到的聚烯烃产品的流变性能、耐穿刺性等宏观性能,而且,使产品在充分发挥耐热蠕变性能、抗冲击性能优点的基础上,还避免了由于聚烯烃中第二单体组分的引入引起的力学强度性能的降低,所得材料保持了高力学强度,并可控的降低了剥离强度、使剥离强度降至2.3n/mm以下但保持在1.2n/mm以上,提供了适宜的剥离性,同时在降低剥离强度的情况下还保证了良好的密封性,使其在包装材料应用中更具优势。

79.本发明还提供了一种上述技术方案中所述的制备方法制得的聚1-丁烯聚合物。本发明中,所得聚1-丁烯聚合物中,聚1-丁烯结构单元的质量含量为50%~100%,第二单体聚合单元的质量含量为0%~30%,第二单体—1-丁烯无规共聚结构单元和第二单体—1-丁烯嵌段共聚结构单元的总的质量含量为0%~20%。本发明中,优选的,所得聚1-丁烯聚合物中,聚1-丁烯结构单元的质量含量为60%~100%,第二单体聚合单元的质量含量为0%~20%,第二单体—1-丁烯无规共聚结构单元和第二单体—1-丁烯嵌段共聚结构单元的总的质量含量为0%~20%。

80.本发明还提供了一种聚1-丁烯基膜材料母粒的制备方法,包括:将聚1-丁烯聚合物和助剂混合造粒,得到聚1-丁烯基膜材料母粒;其中,所述聚1-丁烯聚合物为上述技术方案中所述的制备方法制得的聚1-丁烯聚合物。

81.本发明中,所述助剂优选包括抗氧剂、成核剂和开口剂中的一种或几种。

82.本发明对所述抗氧剂的种类没有特殊限制,为本领域聚烯烃膜材用常规抗氧剂即可,优选为抗氧剂1010、抗氧剂1330和抗氧剂168中的一种或几种。本发明中,所述抗氧剂的用量优选为聚1-丁烯聚合物质量的4%~8%。

83.本发明对所述成核剂的种类没有特殊限制,为本领域聚烯烃膜材用常规成核剂即可,优选为wna-108、hpn-68l和np328中的一种或几种。本发明中,所述成核剂的用量优选为聚1-丁烯聚合物质量的1%~3%。

84.本发明对所述开口剂的种类没有特殊限制,为本领域聚烯烃膜材用常规开口剂即可,优选为二氧化硅、芥酸酰胺和油酸酰胺中的一种或几种。本发明中,所述开口剂的用量优选为聚1-丁烯聚合物质量的1%~4%。

85.本发明中,所述造粒优选为利用双螺杆挤出机或单螺杆挤出机进行挤出造粒。通过造粒,得到聚1-丁烯基膜材料母粒。利用该母粒可进行下游加工,制备聚烯烃薄膜。

86.本发明还提供了一种聚1-丁烯膜,由聚1-丁烯基膜材料母粒成膜制得;其中,所述

聚1-丁烯基膜材料母粒为上述技术方案中所述的制备方法制得的聚1-丁烯基膜材料母粒。本发明对所述成膜的方式没有特殊限制,为本领域常规制膜方法即可。

87.本发明还提供了一种复合易撕膜,包括依次接触的:剥离层、芯层和底层;所述剥离层由聚1-丁烯基膜材料母粒形成;所述聚1-丁烯基膜材料母粒为上述技术方案中所述的制备方法制得的聚1-丁烯基膜材料母粒。所述剥离层需要具有良好的可剥离性,使复合膜达到易撕开效果。本发明中,所述芯层优选为ldpe膜,所述底层优选为lldpe膜。本发明对上述复合膜的制备方法没有特殊限制,将三种原材料进行吹膜制得即可。本发明提供的复合易撕膜,能够保持良好的力学性能,可控的降低剥离强度(即提高易撕性)的同时保证良好的密封性。

88.试验结果表明,本发明提供的聚1-丁烯聚合物,熔融指数mfr在0.4g/10min以上,表现出较好的流动性;拉伸强度在29.9mpa以上,弯曲强度在10.2mpa以上,表现出较好的力学强度;悬臂梁冲击强度在21.4mpa以上,表现出较好的抗冲击性能;维卡软化点在60℃以上,表现出较好的耐蠕变性;剥离强度在2.3n/mm以下但保持在1.2n/mm以上,表现出良好的可剥离性;还表现出较好的密封性。

89.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

90.实施例1

91.取精制液相丙烯单体0.3kg,精制液相1-丁烯单体1.7kg。

92.将10l聚合釜采用氮气置换后,抽真空处理至真空度达到0pa,依次向反应釜中投入三乙基铝、外给电子体二环己基二甲氧基硅烷、复合催化剂(mgcl2负载ticl4和内给电子体邻苯二甲酸酯,载钛量为2.6wt%,内给电子体的质量分数为7.5%)0.20g,投入液相丙烯0.3kg、液相1-丁烯0.3kg,通入氢气2.0l(即0.18g);其中,三乙基铝中的al∶复合催化剂中的ti=60∶1(摩尔比),外给电子体∶复合催化剂中的ti=15∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合50min,随后排空并进行降温。

93.待反应釜温度降至20℃,继续向反应釜投入液相1-丁烯1.4kg、三乙基铝、外给电子体,通入氢气8l(即0.72g);其中,三乙基铝中的al∶前一步骤复合催化剂中的ti=80∶1(摩尔比),外给电子体∶前一步骤复合催化剂中的ti=20∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合120min,随后排空,停止反应,用氮气置换反应釜至可燃气含量合格,开釜,得到聚合物1.6kg。

94.实施例2

95.取精制液相丙烯单体0.45kg,精制液相1-丁烯单体1.55kg。

96.将10l聚合釜采用氮气置换后,抽真空处理至真空度达到0pa,依次向反应釜中投入三乙基铝、外给电子体二环己基二甲氧基硅烷、复合催化剂(mgcl2负载ticl4和内给电子体邻苯二甲酸酯,载钛量为2.6wt%,内给电子体的质量分数为7.5%)0.20g,投入液相丙烯0.45kg、液相1-丁烯0.15kg,通入氢气2.0l(即0.18g);其中,三乙基铝中的al∶复合催化剂中的ti=60∶1(摩尔比),外给电子体∶复合催化剂中的ti=15∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合50min,随后排空并进行降温。

97.待反应釜温度降至20℃,继续向反应釜投入液相1-丁烯1.4kg、三乙基铝、外给电

子体,通入氢气8l(即0.72g);其中,三乙基铝中的al∶前一步骤复合催化剂中的ti=80∶1(摩尔比),外给电子体∶前一步骤复合催化剂中的ti=20∶1(摩尔比)。通过dcs控制系统,控制恒温40℃下聚合120min,随后排空,停止反应,用氮气置换反应釜至可燃气含量合格,开釜,得到聚合物1.6kg。

98.实施例3

99.取精制液相丙烯单体0.6kg,精制液相1-丁烯单体1.4kg。

100.将10l聚合釜采用氮气置换后,抽真空处理至真空度达到0pa,依次向反应釜中投入三乙基铝、外给电子体二环己基二甲氧基硅烷、复合催化剂(mgcl2负载ticl4和内给电子体邻苯二甲酸酯,载钛量为2.6wt%,内给电子体的质量分数为7.5%)0.20g,投入液相丙烯0.6kg、液相1-丁烯0.2kg,通入氢气2.0l(即0.18g);其中,三乙基铝中的al∶复合催化剂中的ti=60∶1(摩尔比),外给电子体∶复合催化剂中的ti=15∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合50min,随后排空并进行降温。

101.待反应釜温度降至20℃,继续向反应釜投入液相1-丁烯1.2kg、三乙基铝、外给电子体,通入氢气8l(即0.72g);其中,三乙基铝中的al∶前一步骤复合催化剂中的ti=80∶1(摩尔比),外给电子体∶前一步骤复合催化剂中的ti=20∶1(摩尔比)。通过dcs控制系统,控制恒温40℃下聚合120min,随后排空,停止反应,用氮气置换反应釜至可燃气含量合格,开釜,得到聚合物1.6kg。

102.实施例4

103.取精制液相丙烯单体0.2kg,精制液相1-丁烯单体1.8kg。

104.将10l聚合釜采用氮气置换后,抽真空处理至真空度达到0pa,依次向反应釜中投入三乙基铝、外给电子体二环己基二甲氧基硅烷、复合催化剂(mgcl2负载ticl4和内给电子体邻苯二甲酸酯,载钛量为2.6wt%,内给电子体的质量分数为7.5%)0.20g,投入液相丙烯0.2kg、液相1-丁烯0.6kg,通入氢气2.0l(即0.18g);其中,三乙基铝中的al∶复合催化剂中的ti=60∶1(摩尔比),外给电子体∶复合催化剂中的ti=15∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合50min,随后排空并进行降温。

105.待反应釜温度降至20℃,继续向反应釜投入液相1-丁烯1.2kg、三乙基铝、外给电子体,通入氢气8l(即0.72g);其中,三乙基铝中的al∶前一步骤复合催化剂中的ti=80∶1(摩尔比),外给电子体∶前一步骤复合催化剂中的ti=20∶1(摩尔比)。通过dcs控制系统,控制恒温40℃下聚合120min,随后排空,停止反应,用氮气置换反应釜至可燃气含量合格,开釜,得到聚合物1.5kg。

106.实施例5

107.取精制液相丙烯单体0.6kg,精制液相1-丁烯单体1.4kg。

108.将10l聚合釜采用氮气置换后,抽真空处理至真空度达到0pa,依次向反应釜中投入三乙基铝、外给电子体二环己基二甲氧基硅烷、复合催化剂(mgcl2负载ticl4和内给电子体邻苯二甲酸酯,载钛量为2.6wt%,内给电子体的质量分数为7.5%)0.20g,投入液相丙烯0.6kg,通入氢气2.0l(即0.18g);其中,三乙基铝中的al∶复合催化剂中的ti=60∶1(摩尔比),外给电子体∶复合催化剂中的ti=15∶1(摩尔比)。通过dcs控制系统,控制恒温35℃下聚合50min,随后排空并进行降温。

109.待反应釜温度降至20℃,继续向反应釜投入液相1-丁烯1.4kg、三乙基铝、外给电

子体,通入氢气8l(即0.72g);其中,三乙基铝中的al∶前一步骤复合催化剂中的ti=80∶1(摩尔比),外给电子体∶前一步骤复合催化剂中的ti=20∶1(摩尔比)。通过dcs控制系统,控制恒温40℃下聚合120min,随后排空,停止反应,用氮气置换反应釜至可燃气含量合格,开釜,得到聚合物1.7kg。

110.实施例6:性能测试

111.对实施例1~5所得粉末状聚合物进行各项性能测试:

112.①

mfr(熔体质量流动速率)的测试参照标准gb/t 3682-2018《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》。

113.②

拉伸强度的测试参照标准gb/t 1040.1-2018《塑料拉伸性能的测定》。

114.③

断裂拉伸应变的测试参照标准gb/t 1040.1-2018《塑料拉伸性能的测定》。

115.④

弯曲强度的测试参照标准gb/t 9341-2008《塑料弯曲性能的测定》。

116.⑤

悬臂梁冲击强度的测试参照标准gb/t 1843-2008《塑料悬臂梁冲击强度的测定》。

117.⑥

维卡软化点的测试参照标准gb/t 1633-2000《热塑性塑料维卡软化温度(vst)的测定》,方法为b50法。

118.⑦

剥离强度的测试参照标准gb/t 2791-1995《压敏胶粘带180

°

剥离强度测试方法》。

119.以上第

①

~

⑥

项的测试是将先将实施例所得粉末状聚合物制成4mm

×

10mm样条样品后,再进行测试。具体的,通过模压方式成型,得到厚度为4mm的薄膜样品。第

⑦

项测试是将实施例所得粉末状聚合物制成薄膜样品后,再进行测试。具体的,通过模压方式得到厚度为150μm的薄膜样品。

120.⑧

密封性测试:将上述薄膜样品充满气制成充气袋,放入水中,观察是否有气泡冒出,验证是否漏气。结果表明实施例1~5所得材料均无漏气现象,表现出良好的密封性。

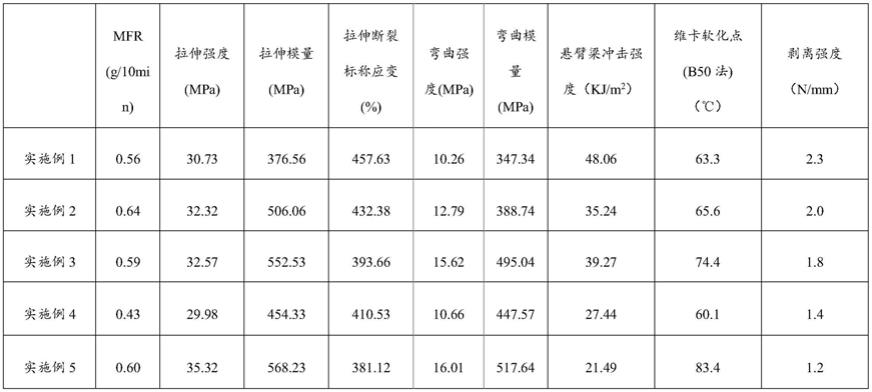

121.测试结果参见表1:

122.表1实施例1~5所得材料的性能测试结果

[0123][0124]

由表1测试结果可以看出,本发明提供的聚1-丁烯合金,熔融指数mfr在0.4g/10min以上,表现出较好的流动性;拉伸强度在29.9mpa以上,弯曲强度在10.2mpa以上,表现出较好的力学强度;悬臂梁冲击强度在21.4mpa以上,表现出较好的抗冲击性能;维卡软化

点在60℃以上,表现出较好的耐蠕变性;剥离强度在2.3n/mm以下且保持在1.2n/mm以上,表现出良好的可剥离性;还表现出较好的密封性。

[0125]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。