1.本发明属于化工技术领域,特别涉及一种新的同时连续生产对叔丁基苯酚ptbp和间叔丁基苯酚mtbp的工艺,还涉及一种用于该工艺的催化剂。

背景技术:

2.对叔丁基苯酚(ptbp)和间叔丁基苯酚(mtbp)因其都具有良好抗氧化性质,在农药、医药、香料合成等方面都有大量的应用。ptbp用途较mtbp更广,年需求量更大,主要用于合成酚醛树脂以及聚碳酸酯的链终止剂,产品根据纯度不同,价格在1-2万元/吨,利润率不是很高。mtbp主要作为杀菌剂乙螨唑以及阿诺克索牟抗氧剂的合成原料,价格昂贵,一般为20-30万元/吨,虽然用量较少,但是利润率很高。目前我国的ptbp和mtbp主要还是依靠进口,且国内技术大多为国外公司引进。

3.目前在已有的生产工艺中,单独生产ptbp和mtbp的工艺已比较成熟,但是不同工艺路线成本、能耗、环保等方面差异较大。传统的基于苯酚与异丁烯的烷基化反应虽然可以同时生成ptbp和mtbp。但是鉴于间、对位异构体沸点仅仅相差1℃以内,几乎无法通过精馏分离出纯度较高的产品,且烷基化反应间位和对位叔丁基苯酚很难精准控制比例,所以到目前为止还没有同时生产这两种产品的工艺路线。

4.中国药科大学在cn11093171中公开一种间叔丁基苯酚的绿色制备工艺,此工艺是以苯酚与叔丁基氯为原料,以酸性白土和浓硫酸为催化剂,经过烷基化反应得到主产物为间叔丁基苯酚,副产物为对叔丁基苯酚,此工艺方法虽然也可以同时生产对叔丁基苯酚和间叔丁基苯酚,但是迫于无法精准控制间位和对位比例,且两者无法很好地分离,最终又增加了重排反应,将第一步反应经过初步分离后,对叔丁基苯酚再与苯酚在催化剂酸性白土和三氯化铝的作用下继续发生重排反应得到间叔丁基苯酚。此工艺路线依然只生产间叔丁基苯酚一种产品,即增加了成本,又没有提高产品的收益。

技术实现要素:

5.本发明公开一种同时生产对叔丁基苯酚和间叔丁基苯酚的方法。该方法以苯酚和异丁烯为原料,采用改性的hzsm-5分子筛催化剂,通过采用单段反应器,或者串联或并联的反应器,及相应的反应条件,可实现产品中ptbp与mtbp质量比从20:1~5:1进行灵活精准调整,ptbp和mtbp的整体选择性>93%,极具经济效益。

6.为达到以上技术目的,本发明采用的技术方案如下:

7.本发明提供一种适合工业化同时生产对叔丁基苯酚(ptbp)和间叔丁基苯酚(mtbp)合成路线的方法,此工艺路线选择连续的固定床反应器,连续生产操作较少,成本较低,适合工业化生产。

8.一种同时生产对叔丁基苯酚(ptbp)和间叔丁基苯酚(mtbp)的方法,包括以下步骤:苯酚和异丁烯,在改性的高酸性hzsm-5分子筛催化剂的催化下,在一定压力和温度下反应。

9.作为一个优选的方案,本发明所述的方法,还包括后处理过程,例如精馏 结晶分离方式。

10.本发明所述的同时生产ptbp、mtbp的方法中,反应压力为0.5-0.7mpag,反应温度为170-200℃。

11.本发明所述的方法中,苯酚与异丁烯的摩尔比优选为10:1~15:1,首先要确保苯酚过量,目的是使异丁烯完全转化,在酚烯比在10:1以上的条件下,在一定压力和温度下,在改性分子筛催化剂的催化作用下,异丁烯转化率可达到99.9%以上;过量的苯酚可以通过后续苯酚回收塔进行回收循环使用,可以降低能耗和成本,更优选的进料摩尔比为12:1~14:1。

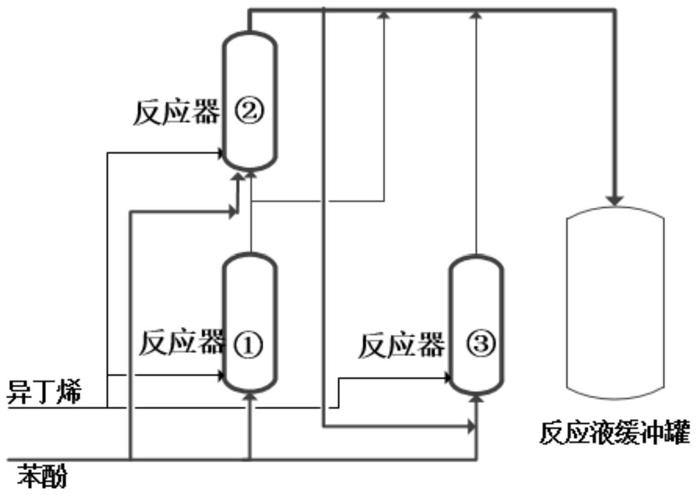

12.作为一个优选的方案,本发明所述的方法将原料苯酚和异丁烯连续通入到固定床反应器中,其中苯酚为下进上出,异丁烯为侧面进入,在所述分子筛催化剂的作用下发生烷基化反应。

13.一种反应系统,适用于本发明所述的同时生产对叔丁基苯酚(ptbp)和间叔丁基苯酚(mtbp)的方法。此反应系统一共包括3个相同的固定床反应器,编号分别为

①②③

,每个反应器的体积为3-5l,可根据实际需求灵活组合,例如单段反应器、两段串联、三段串联、两段并联、三段并联,分别得到不同比例的产品。

14.串联反应器时,每段反应器床层热点温度控制为170-200℃,更优选为180-190℃,两段床层之间有级间冷却器进行移除反应热。并联反应器时,可通过外夹套热油介质来控制反应器床层温度170-200℃,更优选为180-190℃,相当于等温床,目的是控制反应器温度,调整反应液中mtbp与ptbp的比例。反应器出口压力控制在0.5-0.7mpag。

15.每组反应器苯酚均为下进上出,异丁烯从侧面进料,串联两个反应器之间通过管道和级间换热器连接,并联反应器底部用管道连接,可通过控制底部调节阀的开关来选择进入哪一组反应器反应。

16.本发明所述的hzsm-5分子筛催化剂的制备方法,包括以下步骤:

17.1)将hzsm-5催化剂原粉置于nh4cl溶液中进行离子交换,过滤、洗涤,烘干,焙烧;

18.2)将步骤1)产物置于硝酸锶溶液中浸泡,干燥,焙烧;

19.3)将步骤2)产物用柠檬酸浸泡,然后用蒸汽加热,干燥,焙烧。

20.本发明所述的hzsm-5催化剂原粉是钠型分子筛,n

si

/n

al

=5~100。

21.本发明所述的nh4cl溶液的浓度为0.5-3mol/l

22.本发明所述的hzsm-5催化剂原粉与nh4cl溶液质量比例为10~30:1。

23.本发明所述步骤1)中,离子交换的温度为150~200℃;时间为2-10h。

24.本发明所述步骤1)中,焙烧的温度为500-600℃;时间为5-15h。

25.作为一个优选的方案,本发明所述步骤1),可以重复进行3-5次。

26.本发明所述步骤2)中,硝酸锶溶液的浓度为0.2~2mol/l

27.本发明所述步骤2)中,步骤1)产物与硝酸锶溶液的质量比例为20~100:1。

28.本发明所述步骤2)中,浸泡温度为60~100℃;浸泡的时间为20~30h。

29.本发明所述步骤2)中,焙烧的温度为500~600℃,焙烧的时间为5~15h。

30.本发明所述步骤3)中,步骤2)产物与柠檬酸的质量比为20~33:1。

31.本发明所述步骤3)中,浸泡的时间为5~10h。

32.本发明所述步骤3)中,所述蒸汽温度在150~160℃,压力在0.4~0.5mpag。

33.本发明所述步骤3)中,所述焙烧的温度为500~600℃,焙烧的时间为20~30h。

34.本发明的hzsm-5分子筛催化剂,通过对hzsm-5分子筛催化剂进行金属离子、酸性及蒸汽改性,大大提高了其对反应产物中mtbp和ptbp的选择性,以提高目标产物的收率。

35.针对此催化剂进行改性的主要目的是改变原催化剂的活性位,同时调节催化剂孔道结构,并提高其催化性能,进行金属离子改性,让分子筛表面负载金属锶,可增加分子筛的活性位,对烷基化反应的催化选择性(ptbp mtbp)有很大提高;用柠檬酸和蒸汽进行改性的主要目的是对分子筛进行扩孔,增大空隙后可延长催化剂寿命,并提高其催化活性。从而使其对催化烷基化反应的反应产品中较稳定的ptbp及mtbp的选择性更高,而作为杂质的otbp、2,4-dtbp、2,6-dtbp等含量较少。

36.本发明所述的反应系统设计为一种固定床反应器串联或并联的型式,可以通过调整反应器串联或并联的方式,灵活调整反应负荷及产物比例,串联反应器为非等温床,反应温度通过级间冷却器来控制,多段反应器床层增加了反应液与催化剂接触的时间,因此会增加产物中mtbp的选择性;并联反应器采用等温床,温度通过反应器外夹套来控制,并联反应器缩短了原料与催化剂接触时间,可以增加产物中ptbp选择性,本发明的反应系统,可以灵活调整反应负荷及产品组成比例,从而更好地适应市场需求。比如ptbp产品市场需求较高时,可以通过并联的方式进行反应;如果mtbp产品市场需求较高时,可以通过反应器串联方式进行反应。

37.作为优选的方案,当本发明所述的方法采用1段反应器/2段反应器串联/3段反应器串联,可分别得到的产物中ptbp:mtbp在5:1~20:1。

38.作为一个优选的方案,反应器为1段反应器时,产物中ptbp:mtbp摩尔比为14:1~20:1。

39.作为一个优选的方案,反应器为2段反应器串联时,产物中ptbp:mtbp摩尔比为8:1~12:1。

40.作为一个优选的方案,反应器为3段反应器串联时,产物中ptbp:mtbp摩尔比为5:1~7:1。

41.通过对hzsm-5分子筛催化剂进行金属离子、酸性及蒸汽改性后,通过优化反应温度、压力及烯酚比等反应条件,使此反应的产品中ptbp和mtbp的选择性大大提高,otbp、2,4-dtbp、pop等杂质含量极少。通过设计串联或并联的反应器型式可灵活调整产品中ptbp与mtbp的比例,以得到相应的产品组合。

42.设计串联或并联形式固定床反应器主要是为了调整反应器温度、反应液在催化剂中的线速度,以及灵活精准调整负荷和产品中mtbp与ptbp的比例,以适应市场需求。

43.本发明所述的同时合成ptbp和mtbp产品、适合工业化生产的技术工艺路线,异丁烯转化率大于99.9%,产品ptbp mtbp的选择性大于93%。该技术路线较现有的单独分别生产ptbp和mtbp的技术路线比较,具有流程简单,设备数量少,投资成本低,收益高等特点。

附图说明

44.图1为本发明实施例工艺流程简图。

具体实施方式

45.为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

46.以下所述的原料苯酚来自南通润丰石油化工有限公司或上海源叶生物科技有限公司产品;异丁烯来自上海吉至生化科技有限公司产品;分子筛催化剂来江西耐可化工填料有限公司;反应器通过江苏竣业机械有限公司定制。

47.气相使用angilent 7820a型气相色谱仪(氢火焰检测器,氮气作为载气)进行分析,使用db-5型毛细管色谱柱(5%phenyl methyl siloxan,30m

×

0.32mm

×

0.25μm),氢火焰检测器(fid)。进样器和检测器温度均为280℃;柱温采用程序升温控制:柱温初始100℃保持0.5分钟,15℃/min升温至260℃,保持5分钟。柱压力8.5868psi,流速1.5ml/min。进样量:0.2μl。转化率和选择性采用面积归一法进行计算。

48.每组反应器苯酚均为下进上出,异丁烯从侧面进料,串联两个反应器之间通过管道和级间换热器连接,并联反应器底部用管道连接。

49.催化剂的制备

50.1)将5g hzsm-5催化剂原粉钠型分子筛(n

si

/n

al

=10)置于1mol/l的nh4cl溶液(100ml)中进行离子交换,温度为170℃,开启搅拌,转速选择400r/min,离子交换4h后,将其先用滤纸进行过滤,用蒸馏水洗涤5次,在150℃下进行烘干,然后置于600℃下焙烧10h;离子交换、过滤、洗涤、烘干、焙烧再重复进行2次。

51.2)将5g的步骤1)产物浸泡于100ml硝酸锶溶液(浓度4%)中,控制温度在80℃,以400r/min的速度搅拌24h,在150℃下进行烘干处理,在600℃下进行焙烧24h;

52.3)将5g的步骤2)产物用200ml柠檬酸浸泡5h,以400r/min的速度搅拌24h,然后用s4蒸汽对其加热24h,在150℃下进行烘干,在600℃下进行焙烧48h,制得改性的hzsm-5分子筛催化剂。

53.对比例1

54.催化剂采用未进行硝酸锶、柠檬酸和蒸汽改性的hzsm-5分子筛,以苯酚和异丁烯为原料,反应器2段串联,苯酚与异丁烯的摩尔进料比为15:1,反应温度为180℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为47.8%,ptbp:mtbp质量比为34.21:1,mtbp生成量太少,无法得到合格产品。

55.对比例2

56.催化剂仅用硝酸锶和柠檬酸改性,不用蒸汽改性,其他条件同实施例1。以苯酚和异丁烯为原料,反应器2段串联,苯酚与异丁烯的摩尔进料比为15:1,反应温度为180℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为90.26%,ptbp:mtbp质量比为7.89:1。

57.对比例3

58.催化剂仅用硝酸锶和蒸汽改性,不用柠檬酸改性,其他条件同实施例1。以苯酚和异丁烯为原料,反应器2段串联,苯酚与异丁烯的摩尔进料比为15:1,反应温度为180℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为78.4%,ptbp:mtbp质量比为8.26:1。

59.对比例4

60.催化剂仅用柠檬酸和蒸汽改性,不用硝酸锶改性,其他条件同实施例1。以苯酚和异丁烯为原料,反应器2段串联,苯酚与异丁烯的摩尔进料比为15:1,反应温度为180℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为54.2%,ptbp:mtbp质量比为10.55:1。

61.实施例1

62.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器3段串联,苯酚与异丁烯的摩尔进料比为10:1,反应温度为170℃,反应器压力0.7mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为93.74%,ptbp:mtbp质量比为4.86:1。

63.实施例2

64.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器3段串联,苯酚与异丁烯的摩尔进料比为12:1,反应温度为170℃,反应器压力0.6mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为95.85%,ptbp:mtbp质量比为6.97:1。

65.实施例3

66.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器3段串联,苯酚与异丁烯的摩尔进料比为12:1,反应温度为180℃,反应器压力0.6mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为95.73%,ptbp:mtbp质量比为8.13:1。

67.实施例4

68.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器2段串联,苯酚与异丁烯的摩尔进料比为14:1,反应温度为180℃,反应器压力0.6mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为95.44%,ptbp:mtbp质量比为9.76:1。

69.实施例5

70.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器2段串联,苯酚与异丁烯的摩尔进料比为15:1,反应温度为180℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为94.59%,ptbp:mtbp质量比为11.69:1。

71.实施例6

72.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器2段串联,苯酚与异丁烯的摩尔进料比为10:1,反应温度为190℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为94.57%,ptbp:mtbp质量比为12.11:1。

73.实施例7

74.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器1段,苯酚与异丁烯的摩尔进料比为12:1,反应温度为200℃,反应器压力0.7mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为93.31%,ptbp:mtbp质量比为14.38:1。

75.实施例8

76.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器1段,苯酚与异丁烯的摩尔进料比为12:1,反应温度为190℃,反应器压力0.6mpag,,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为96.65%,ptbp:mtbp质量比为15.89:1。

77.实施例9

78.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器1段,苯酚与异丁烯的摩尔进料比为15:1,反应温度为200℃,反应器压力0.6mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为95.23%,ptbp:mtbp质量比为19.76:1。

79.实施例10

80.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器2段并联,苯酚与异丁烯的摩尔进料比为12:1,反应温度为190℃,反应器压力0.6mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为94.87%,ptbp:mtbp质量比为17.85:1。

81.实施例11

82.以苯酚和异丁烯为原料,催化剂为实施例1制备的改性的hzsm-5分子筛催化剂,反应器3段并联,苯酚与异丁烯的摩尔进料比为14:1,反应温度为200℃,反应器压力0.5mpag,异丁烯体积空速0.5h-1

。反应液中,ptbp mtbp选择性为94.12%,ptbp:mtbp质量比为18.02:1。

83.以上所述仅为本发明的最佳实施方式的部分数据而已,并非对本发明做任何形式上的限制。任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述方法做出少许变动或修饰均等同于实施案例,均属于技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。