1.本发明属于气体分离膜技术领域,具体涉及一种固有微孔聚合物羧酸化的高效合成方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.碳捕获、利用和储存是指捕获排放的二氧化碳(ccus),并将其用于一系列工业应用或储存在地下的相关技术。到2020年,全球二氧化碳捕获能力已经达到4000万吨。但是,要实现“巴黎协定”的目标,可能需要全球碳捕获能力达到每年10亿吨。液相吸收塔作为现阶段ccus的默认技术,其注入规模能达到近百万吨/年。但是,液相吸收塔需要雄厚资金投入,且效率和能耗问题都有待解决。膜分离技术将会是气体分离的一种有效手段。相比于目前的化学和热分离工艺,如低温蒸馏、变压吸附、深冷分离、胺吸收等,分离膜技术具有投资少、节能、操作简单、重量轻、占地少、不发生相变等优点。气体分离膜已经在氢气的分离与回收、空气分离、酸性气体分离、脱湿和有机蒸汽回收等方面得到工业应用。

4.未来基于气体分离膜的碳捕获和储存解决方案的关键在于显著减少所需的总膜面积,又需要保持高选择性、高渗透性。budd和mckeown在2004年首次提出pim

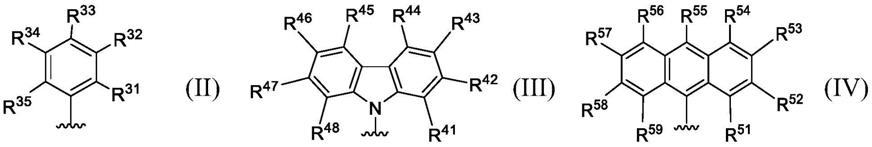

‑

1合成方法,它是微孔聚合物的一个子类,具有刚性、扭曲的主链结构,其具有热稳定性高,高的比表面积,机械强度大,可加工性好,可调节的化学功能以及良好的气体传输性能,得到广泛的应用。特别是在气体传输性能方面,根据溶解渗透模型,pim

‑

1突破了传统聚合物膜气体渗透性的界限(1991年robeson上限)。pim

‑

1膜对二氧化碳的渗透率达到近4000barrar,但是选择性相对较低,如co2/n2为14.6,co2/ch4为11。由于pim

‑

1膜的气体选择性相对较低,并存在物理老化、塑化现象,现阶段出现了对pim

‑

1进行功能化改性、交联改性以及制备混合基质膜等处理。

5.鉴于pim

‑

1中氰基官能团的存在,针对于氰基转化为羧基的研究应运而生,一般情况下,氰基的水解过程可在酸性或碱性条件下加热进行。在碱性水解过程中,氢氧根离子是作为强碱,进攻氰基的碳,生成负离子,然后夺取质子,通过重排生成酰胺基,酰胺水解得羧酸。但是,对带有氰基的高分子量聚合物来说,水解过程是缓慢且低效的,主要是因为nh2‑

是更强的碱和不太有利的离去基团,所形成的四面体中间体可以恢复到酰胺原料或形成羧酸产物。前人也对pim

‑

1氰基的碱性水解做了大量研究,naiying du首先针对于pim

‑

1进行羧酸化处理,但是忽视了氰基水解的中间产物。经过bekirsatilmis等人的研究,进一步确定了水解产物存在酰胺、羧酸盐、羧酸铵和羧酸钠,且最终转化率也只有51%。bagussantoso等人通过表征了三个模型化合物进一步证明5小时碱水解产物基本上是酰胺官能化的pim

‑

1。jun woo jeon等人通过将碱性水解时间延长至360小时,得到转化率为92%的羧酸化pim

‑

1,并且测试结果表明羧酸化的pim

‑

1具有优异的性能,显示出比pim更高的选择性,如

co2/n2选择性为53.6,co2/ch4为25.2等。但是,极慢的反应效率严重影响了大量生产。

6.另一方面,在酸性水解条件下,氰基在酸性条件下质子化,氰基碳原子很容易与水发生亲核加成反应,之后再消除质子,通过烯醇式重排则生成酰胺,酰胺再水解得羧酸。酸水解通过保留质子化的中间体和释放更稳定的离去基团nh2‑

,为亲核攻击提供了有效的驱动力,可能会成为pim

‑

1氰基水解更好的选择。wei

‑

hsuan wu等人通过加入亚硝酸进行酸性水解,能够得到转化率约为83%的pim

‑

cooh,这制约了其使用。katherine mizrahi rodriguez等人开发了一种优化的酸水解方法,利用pim

‑

1的后聚合反应,在反应48h得到转化率>89%的pim

‑

cooh。具有高二氧化碳选择性能和成膜特性,但是反应时间还是较长,影响制备速率。

技术实现要素:

7.针对上述现有技术中存在的问题,本发明的目的是提供一种固有微孔聚合物羧酸化的高效合成方法。解决pim

‑

1的水解过程存在反应过程复杂,转化率低下,反应时间长的问题。

8.为了解决以上技术问题,本发明的技术方案为:

9.一种固有微孔聚合物羧酸化的高效合成方法,所述方法为:

10.固有微孔聚合物(pim

‑

1)与水、冰醋酸、浓硫酸混合后放入水热反应釜中进行水热反应。

11.固有微孔聚合物(pim

‑

1),在酸性条件下反应,pim

‑

1的氰基质子化,氰基碳原子很容易与水发生亲核加成反应,之后再消除质子,通过烯醇式重排则生成酰胺,酰胺再水解得羧酸。酸水解通过保留质子化的中间体和释放更稳定的离去基团nh2‑

,为亲核攻击提供了有效的驱动力。通过在水热反应釜中进行反应,能够加快pim

‑

1水解过程中获得氢离子的速率和捕获能力,能够使固有微孔聚合物快速进行羧酸化反应。

12.在本发明的一些实施方式中,水热反应的温度为150

‑

170℃,水热反应的时间为5

‑

7小时;进一步,水热反应的温度为160℃,水热反应的时间为6小时。pim

‑

1的羧酸化比较难,而且反应的驱动力较小,所以氰基水解目前需要较长的时间才能完成85%转化率,在上述的水热反应的温度下,能够提供较大的驱动力。

13.在本发明的一些实施方式中,pim

‑

1与水、冰醋酸、浓硫酸的比例为0.4

‑

0.6g:28

‑

32ml:8

‑

12ml:28

‑

32ml;优选为0.5g:30ml:10ml:30ml。酸性条件通过浓硫酸和冰醋酸进行提供,浓硫酸的浓度较大,发挥主要的作用,冰醋酸的酸性较弱,能够在一定程度上稀释浓硫酸,同时起到提供质子的作用。在水热条件下,浓硫酸和冰醋酸配合形成温和的酸性条件,有利于质子化反应。

14.在本发明的一些实施方式中,浓硫酸的质量百分数为大于等于70%。浓硫酸选择质量百分数较大的浓度,起到强酸的作用。

15.在本发明的一些实施方式中,水热反应后得到的产物利用水进行中和过滤。进行反应的停止,稀释酸性。

16.在本发明的一些实施方式中,过滤后得到固体在酸性水溶液中进行回流,然后再进行过滤得到羧酸化的固有微孔聚合物(pim

‑

cooh)。通过回流过程去除固体表面残留的酸性介质。

17.在本发明的一些实施方式中,酸性水溶液为稀硫酸水溶液,稀硫酸水溶液的浓度为0.2

‑

0.4%;进一步为0.3%。

18.在本发明的一些实施方式中,pim

‑

1在水热反应之前进行研磨。

19.在本发明的一些实施方式中,水热反应釜中各成分的总体积占釜容积的6/10

‑

8/10;优选为6.5/10

‑

7.5/10。由于反应釜是密封的环境,给反应提供一定的压力和温度,而混合成分所占的比例,对混合溶液的反应具有较大的影响,因为压力和温度对反应介质提供驱动力,所以本发明中限定了占釜容积,在实际的使用过程中,能够更好的提高转化率。

20.本发明一个或多个技术方案具有以下有益效果:

21.本发明提出了一种提高pim

‑

1的水解羧酸化转化率的方法,能够使pim

‑

1在短时间内达到较大的转化率,本发明的方法可以实现6小时左右达到92

‑

93%的转化率;

22.通过冰醋酸和浓硫酸的酸性条件下进行水解,在水热反应釜中在压力和温度的共同作用下,提高pim

‑

1的水解转化率。相比于碱性水解方法具有更好的水解转化率。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本技术的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

24.图1为对比例1和对比例2所得产物的红外谱图,实验一表示对比例1,实验二表示对比例2;

25.图2为实施例1所的产物和pim

‑

1的红外谱图;

26.图3为pim

‑

1和pim

‑

1水解后产物的化学式以及氰基酸性水解原理;

27.图4为pim

‑

1水解转化率随反应时间的变化图。

具体实施方式

28.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

29.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

30.pim

‑

1的低温合成法:低温合成pim的方法我们在之前的研究方法基础上进行合成。所有玻璃器皿在使用前在130℃烘箱中于干燥过夜以除去残留的水。在氩气气氛下,将ttsbi(6.8克,20毫摩尔)、tftpn(4克,20毫摩尔)和无水dmf(100毫升)加入250毫升的反应瓶,并以500转/分的速度充分搅拌,直到单体溶解。接着,向溶液中加入无水k2co3(5.53克,40毫摩尔)和另外的dmf(33毫升)。将反应瓶立即浸入55℃的预热油浴中,在氩气气氛下搅拌72小时。冷却后,将反应溶液缓慢倒入装有800毫升90℃去离子水的烧杯中并搅拌4小时,以确保除去残留的盐。然后过滤混合物,所得黄色聚合物在真空烘箱中于130℃干燥2小时。取出后,溶解在150毫升氯仿中,并在甲醇中沉淀,此过程重复2次以除去低分子量低聚物。在130℃的真空烘箱中干燥后,溶解在200毫升thf中,并在1∶2的thf和丙酮混合物中沉淀。

然后通过真空过滤回收聚合物,并在130℃下真空干燥过夜。ttsbi和tftpn在使用前需纯化,ttsbi通过在60℃下溶解在甲醇中,然后在二氯甲烷中再沉淀过夜。tftpn通过溶解在热甲醇中并缓慢冷却至重结晶过夜来纯化。过滤后,两种单体在真空烘箱中干燥过夜。tftpn在35℃干燥,ttsbi在130℃干燥。

31.下面结合实施例对本发明进一步说明

32.实施例1

33.使用前,将pim

‑

1在研钵中以大约3s/圈的速度研磨3分钟,使pim

‑

1粉末更细,提高反应效率。将0.5克pim

‑

1、30毫升去离子水、10毫升冰醋酸和30毫升浓硫酸依次加入100毫升水热反应釜中,用玻璃棒将反应釜中的固体粉末充分搅拌。水热反应在160℃烘箱中反应6小时。冷却后,在烧杯中用500毫升去离子水中和非均相溶液,过滤得到棕色粉末。为了除去残留的试剂,将粉末在微酸性去离子水溶液中与200毫升去离子水和3

‑

4滴硫酸回流约12小时,过滤,并在130℃下真空干燥过夜。

34.实施例2

35.使用前,将pim

‑

1在研钵中以大约3s/圈的速度研磨3分钟,使pim

‑

1粉末更细,提高反应效率。将0.5克pim

‑

1、30毫升去离子水、10毫升冰醋酸和30毫升浓硫酸依次加入100毫升水热反应釜中,用玻璃棒将反应釜中的固体粉末充分搅拌。水热反应在170℃烘箱中反应6小时。冷却后,在烧杯中用500毫升去离子水中和非均相溶液,过滤得到棕色粉末。为了除去残留的试剂,将粉末在微酸性去离子水溶液中与200毫升去离子水和3

‑

4滴硫酸回流约12小时,过滤,并在130℃下真空干燥过夜。

36.对比例1

37.取0.5克pim

‑

1于容量为50毫升圆底烧瓶中,加入thf将其溶解并置于磁力搅拌器上,加热到80℃,转速为1000r/min。取10毫升浓度为4mol/l的naoh溶液和1毫升甲醇,将其混合后倒入圆底烧瓶中。注意,应先将pim

‑

1溶解后再加入其他溶液,以免pim

‑

1凝结成块;与此同时因为溶液中含有naoh溶液,将回流冷凝管与圆底烧瓶接触处涂抹一层凡士林,避免粘结在一起。反应时间为2天,冷却后加入5毫升乙酸乙酯促进沉淀产生,抽滤后用甲醇重新洗涤。然后加入过量盐酸溶液将沉淀物酸化,抽滤后得到沉淀。最后将所得物在110℃的真空烘箱中烘干12小时。

38.对比例2

39.鉴于nai在化合物中氰基水解上的催化作用,尝试使用nai和naoh的双催化剂对pim

‑

1进行水解处理。取0.3克pim

‑

1于容量为50毫升的圆底烧瓶中,加入0.485克nai,配制浓度为20wt%的去离子水和无水乙醇比例为1:1的溶液20毫升,并加入到烧瓶中。置于150℃的油浴磁力搅拌器内,转速为500转/分钟,反应时间为2天。反应结束后,加入300毫升微酸化(ph=4

‑

5)的去离子水中煮沸2小时,真空过滤后,用水洗涤样品,直到酸碱度调节至中性,并在真空烘箱中于80℃干燥。将干燥的粉末溶解在thf中,过滤,并在水中沉淀。过滤沉淀物,用水冲洗,并在80℃的真空烘箱中干燥。

40.对比例3

41.使用前,将pim

‑

1在研钵中以大约3s/圈的速度研磨3分钟,使pim

‑

1粉末更细,提高反应效率。将0.5克pim

‑

1、20毫升去离子水、10毫升冰醋酸和20毫升浓硫酸依次加入100毫升水热反应釜中,用玻璃棒将反应釜中的固体粉末充分搅拌。水热反应在160℃烘箱中反应

20小时。冷却后,在烧杯中用500毫升去离子水中和非均相溶液,过滤得到棕色粉末。为了除去残留的试剂,将粉末在微酸性去离子水溶液中与200毫升去离子水和3

‑

4滴硫酸回流约12小时,过滤,并在130℃下真空干燥过夜。

42.对比例4

43.使用前,将pim

‑

1在研钵中以大约3s/圈的速度研磨3分钟,使pim

‑

1粉末更细,提高反应效率。将0.5克pim

‑

1、25毫升去离子水、10毫升冰醋酸和20毫升浓硫酸依次加入100毫升水热反应釜中,用玻璃棒将反应釜中的固体粉末充分搅拌。水热反应在160℃烘箱中反应20小时。冷却后,在烧杯中用500毫升去离子水中和非均相溶液,过滤得到棕色粉末。为了除去残留的试剂,将粉末在微酸性去离子水溶液中与200毫升去离子水和3

‑

4滴硫酸回流约12小时,过滤,并在130℃下真空干燥过夜。

44.对比例5

45.使用前,将pim

‑

1在研钵中以大约3s/圈的速度研磨3分钟,使pim

‑

1粉末更细,提高反应效率。将0.5克pim

‑

1、40毫升去离子水、10毫升冰醋酸和40毫升浓硫酸依次加入100毫升水热反应釜中,用玻璃棒将反应釜中的固体粉末充分搅拌。水热反应在160℃烘箱中反应20小时。冷却后,在烧杯中用500毫升去离子水中和非均相溶液,过滤得到棕色粉末。为了除去残留的试剂,将粉末在微酸性去离子水溶液中与200毫升去离子水和3

‑

4滴硫酸回流约12小时,过滤,并在130℃下真空干燥过夜。

46.如图1所示,对于对比例1和对比例2的谱图发现,在对比例1中,2239cm

‑1处有明显的c

‑

n的峰,说明还留有氰基未发生转化,而对比例2没有。但是两个实验在1666cm

‑1和1605cm

‑1附近处存在明显的酰胺峰,说明水解过程氰基已经转化为酰胺基。可喜的是在对比例2中,在1715cm

‑1处有微弱的的羧酸c=o的伸缩振动峰,说明有部分氰基已经成功转化为羧基,但是峰不突出。进一步对对比例2的产物进行有机元素分析测试,计算得到羧酸转化率为64.07%,并未实现大量转化。因此,对于对比例1,氰基实现部分转化,且转化只停留在酰胺基;对比例2实现部分羧酸化,但是转化率仅为64.07%。

47.在图2中,实施例1制备的pim

‑

cooh和pim

‑

1的红外谱图对比,对比pim

‑

1和pim

‑

cooh的红外图谱发现,pim

‑

cooh中位于2240cm

‑1处无明显的c

‑

n的峰,说明c

‑

n已经实现了转化。在2400

‑

3400cm

‑1范围内,2954cm

‑1附近为pim

‑

1脂肪族和芳香族c

‑

h拉伸振动峰,2400

‑

3400cm

‑1为羧酸o

‑

h的伸缩振动峰,3000

‑

3400cm

‑1为酰胺n

‑

h的拉伸振动峰。因为两个峰的重叠,所以不能把pim

‑

cooh中2400

‑

3400cm

‑1这段宽而散的峰当做c

‑

n水解为羧酸的标志。在1715cm

‑1处,pim

‑

cooh有明显的羧酸c=o的伸缩振动峰,而在1666cm

‑1和1605cm

‑1处并没有明显的酰胺峰出现。说明氰基已经基本转化为羧酸,而未停留在酰胺中间体上。从傅里叶红外图谱中,可以得出:pim

‑

1中氰基已经实现羧基的转化,但是转化的量还未知,需要进一步检测。

48.在pim

‑

1中,材料原子组成与理论预测非常一致。假设pim

‑

1的水解产物唯一的氮源来自酰胺化的pim

‑

1(pim

‑

conh2),所以计算实施例1中的pim

‑

1的转化率为水解产物中残留的氮原子百分比除以转化的pim

‑

conh2中氮的理论原子百分比的比值。区别于xps主要测试表面材料以及分峰拟合时带来的误差,我们通过元素分析仪来得到各元素的百分比。通过计算得到图4的转化率随时间的变化图。从图4中,我们可以清楚地发现,pim

‑

1的转化率随着时间延长逐渐变高,在反应6小时,转化率为92.6%,当时间延长到42小时,转化率高达

到98.5%。再次证明此方法对pim

‑

1水解的高效性。

49.上述实施例1、对比例1、对比例2三种方法进行pim

‑

1的水解。但是对比例1和对比例2并未达到理想目的。从对比例1和对比例2中,我们发现,pim

‑

1在水解过程十分困难,且转化率低,pim

‑

1的分子量高,因此我们创新性在高温高压的条件下进行反应,来代替回流条件下只加热的情况,来保证pim

‑

1的快速水解。对比例3和对比例4的高温高压酸性水解pim

‑

1的方法,相比于前人研究,反应物配比为硫酸:水:冰醋酸=2

‑

2.5:2:1且需要初步水解,整体水解过程大于20小时,但是并未提供水解转化率。实施例1通过将反应物以及硫酸:水:冰醋酸=3:3:1的比例一步加入水热反应釜中进行反应,实现氰基的高度羧酸化水解。反应结果表明,反应6小时后转化率可达到92.5%,且保留成膜特性。

50.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。