1.本发明涉及螺旋钢管焊机固定技术领域,具体为螺旋钢管自动焊机固定装置。

背景技术:

2.螺旋钢管是以带钢卷板为原材料,经常温挤压成型,以自动双丝双面埋弧焊工艺焊接而成的螺旋缝钢管。螺旋钢管将带钢送入焊管机组,经多道轧辊滚压,带钢逐渐卷起,形成有开口间隙的圆形管坯,调整挤压辊的压下量,使焊缝间隙控制在1~3mm,并使焊口两端齐平,在对螺旋钢管利用焊机进行加工焊接时需对其进行限位固定。

3.现有的螺旋钢管焊机固定装置在使用过程中不便对所需进行加工的螺旋钢管进行固定焊接,且不能够对限位结束之后钢管的限位情况进行获悉,容易因钢管限位不牢固出现滑落的问题,不具有报警功能的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了螺旋钢管自动焊机固定装置,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:螺旋钢管自动焊机固定装置,包括支撑架和转接块,所述支撑架的上端设置有衔接块,且衔接块的内部安装有转轴,所述转轴的表面转动安装有主连接杆,且主连接杆的下端设置有锁扣,所述锁扣的下端安装有锁链,且锁链的末端设置有连接转杆,所述连接转杆的表面环形安装有第二液压气杆,且第二液压气杆的一端固定安装有定板,所述定板的下端设置有辅助框,且辅助框的下端安装有连接板体,所述连接板体的左端设置有保护腔,且保护腔的前端连通安装有引导管,所述引导管下端设置有漏液报警器,所述转接块位于连接板体的右端,所述保护腔的内部设置有用于进行危险提醒的辅助组件,且辅助组件包括气囊、刺针和储液腔袋,所述气囊的中部安装有刺针,且刺针外部靠近保护腔内表面的一端安装有储液腔袋。

6.可选的,所述所述转接块的下端安装有第一液压气杆,且第一液压气杆的下端安装有衔接底座,所述衔接底座的下端设置有内置滑道,所述内置滑道的外部设置有基座,且基座的右端安装有定位柱。

7.可选的,所述储液腔袋与刺针之间相互垂直,且刺针与储液腔袋之间相互平行。

8.可选的,所述衔接底座和内置滑道为局部连通,且衔接底座和内置滑道与定位柱之间相互垂直。

9.可选的,所述支撑架的右端设置有第一收纳框,且第一收纳框的内部安装有第一电机,所述第一电机的左端设置有连接轴,且连接轴的外部安装有钢丝绳,所述钢丝绳的上端安装有第二收纳框。

10.可选的,所述基座的前后两端滑动设置有垫腔,且垫腔的形状为弧形结构。

11.可选的,所述辅助框的内部设置有用于对物品进行限位的限位组件,且限位组件包括连接盘、电动滑轨、电动推杆、定位板、集合块和滑块,所述连接盘表面固定安装有电动

滑轨,且电动滑轨的内部滑动设置有滑块,所述滑块的前端安装有集合块,且集合块的上下两端均设置有电动推杆,所述电动推杆的末端安装有定位板。

12.可选的,所述定位板的形状为“l”型结构,且定位板与电动推杆为紧密贴合,并且电动推杆关于集合块的横向中心线对称设有两个。

13.可选的,所述限位组件设置有两个,且两个限位组件之间安装有连杆,所述连杆的外部卡合设置有定位槽,且定位槽的外部安装有侧板。

14.可选的,所述基座的右端安装有拼接板,且拼接板外部靠近基座的一端设置有用于对拼接板进行连接的连接组件,所述连接组件包括伸入杆、集合板、挂环、挂环连接块和第三液压气杆,且伸入杆滑动安装在基座右侧的上下两端,所述伸入杆的中部设置有集合板,且集合板的表面安装有挂环,所述挂环的末端设置有挂环连接块,且挂环连接块的远离拼接板的一端安装有第三液压气杆。

15.本发明提供了螺旋钢管自动焊机固定装置,具备以下有益效果:

16.焊剂在使用过程中能够对螺旋钢管进行便捷的限位固定处理,不会损伤螺旋钢管的外部表面,同时能够根据焊机焊机所需对整个螺旋钢管进行悬空式固定,便于使用者对螺旋钢管进行焊接加工处理,并且能够根据使用环境所需对整个螺旋钢管进行限位起吊处理,有利于使用者对螺旋钢管进行限位焊接的同时进行焊接结束之后的转运,而且能够在对螺旋钢管限位不稳定出现滑落时能够及时的进行报警处理,减少安全隐患,同时能够根据螺旋钢管的使用长度能够对整个固定装置进行拼接处理,便于不同长度的螺旋钢管进行使用,减少使用局限性。

17.1.该螺旋钢管自动焊机固定装置,通过第二液压气杆的设计能够带动定板进行伸长程度的调整,且连接转杆与第二液压气杆不在同一竖直水平面,从而能够在对螺旋钢管进行限位时使得整个第二液压气杆和定板伸入至螺旋钢管的内部,从螺旋钢管的内部对其进行限位固定处理,有效避免在对螺旋钢管进行限位时外表面出现磨损的问题,同时能够对限位结束之后的螺旋钢管进行起吊处理,通过第一电机的设计能够连接轴进行旋转,从而通过连接轴的旋转可对与钢丝绳相连接的主连接杆和第二收纳框进行旋转,以此能够对与主连接杆相连接的锁链以及与锁链相连接的组件进行位置的调整,便于使用者对限位之后的螺旋钢管进行悬空焊接处理,同时也便于使用者对焊接结束之后的螺旋钢管进行转运处理;

18.2.该螺旋钢管自动焊机固定装置,能够在对螺旋钢管进行限位之后能够对限位以后出现限位不稳定的产生位置移动的螺旋钢管进行报警处理,当螺旋钢管在限位不稳定出现位置移动时能够对保护腔内部的气囊进行一定程度的挤压,气囊收到挤压会带动与其相连接的刺针进行位置的移动,从而刺针位置的移动能够利用其尖锐区域对气囊进行刺破,从而气囊内部的液体会利用引导管的设计向下进行漏洞,然后能够利用漏液报警器的作用进行及时的报警处理,有效避免螺旋钢管在出现位置移动时不被使用者察觉而产生危险的问题;

19.3.该螺旋钢管自动焊机固定装置,能够在对螺旋钢管进行固定时,可根据螺旋钢管的重量进行再次的防护处理,通过转接块和第一液压气杆的设计能够带动连接板体进行位置的调整,从而可使得连接板体位于限位之后的螺旋钢管底部,对其进行辅助支撑,增加对螺旋钢管的防护效果,且能够在焊机对螺旋钢管焊接结束之后利用垫腔柔性材料的设计

能够对滚动式下料的螺旋钢管进行缓冲引导,避免直接撞击到地面产生损伤;

20.4.该螺旋钢管自动焊机固定装置,能够在对螺旋钢管限位之后可利用电动推杆的设计对定位板进行上下的位置移动,从而能够对放置在两个定位板直接的螺旋钢管进行夹持,同时能够根据螺旋钢管的长度利用滑块和电动滑轨的设计对定位板进行位置的调整,便于根据螺旋钢管的中心进行灵活调整,能够在不对螺旋钢管进行起吊的情况下利用第二电机和连接盘的设计对限位之后的螺旋钢管进行转动,便于焊机对螺旋钢管的不同位置进行焊接处理,且能够根据螺旋钢管的长度可对两个衔接底座以内置滑道为水平方向进行位置的调整,从而能够对两个限位组件进行拼接式使用,通过连杆的设计可使得其卡合限位在定位槽的内部,便于对两个限位组件进行组合式使用,增加对螺旋钢管进行限位时的灵活程度;

21.5.该螺旋钢管自动焊机固定装置,能够根据螺旋钢管的长度对基座的长度进行拼接,通过第三液压气杆的设计能够带动与挂环连接块相连接的挂环和集合板进行位置的移动,从而集合板位置的移动能够带动与伸入杆相连接的拼接板进行位置的移动,能够为衔接底座提供移动空间,便于对较长的螺旋钢管进行限位固定,并且能够在不需使用拼接板时可向外部拉动挂环,使得挂环与挂环连接块之间分离开来,便于使用者对拼接板进行拆卸进行独立收纳。

附图说明

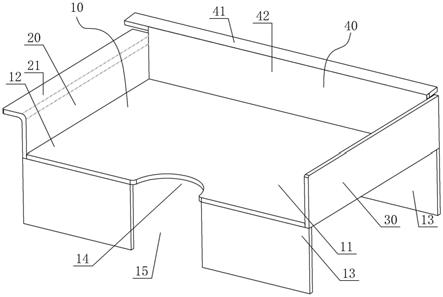

22.图1为本发明外部结构示意图;

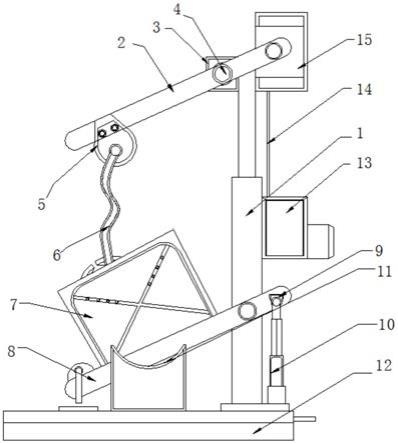

23.图2为本发明局部结构示意图;

24.图3为本发明刮板内部连两个辅助框右视连接结构示意图;

25.图4为本发明保护腔内部结构示意图;

26.图5为本发明基座右视结构示意图;

27.图6为本发明基座俯视局部结构示意图;

28.图7为本发明图2中a处放大结构示意图;

29.图8为本发明图5中b处放大结构示意图。

30.图中:1、支撑架;2、主连接杆;3、衔接块;4、转轴;5、锁扣;6、锁链;7、辅助框;8、连接板体;9、转接块;10、第一液压气杆;11、垫腔;12、基座;13、第一收纳框;14、钢丝绳;15、第二收纳框;16、定板;17、保护腔;18、引导管;19、漏液报警器;20、第一电机;21、连接轴;22、第二电机;23、限位组件;2301、连接盘;2302、电动滑轨;2303、电动推杆;2304、定位板;2305、集合块;2306、滑块;24、侧板;25、定位槽;26、连杆;27、辅助组件;2701、气囊;2702、刺针;2703、储液腔袋;28、拼接板;29、衔接底座;30、内置滑道;31、定位柱;32、连接转杆;33、第二液压气杆;34、连接组件;3401、伸入杆;3402、集合板;3403、挂环;3404、挂环连接块;3405、第三液压气杆。

具体实施方式

31.请参阅图1至图8,本发明提供技术方案:螺旋钢管自动焊机固定装置,包括支撑架1、主连接杆2、衔接块3、转轴4、锁扣5、锁链6、辅助框7、连接板体8、转接块9、第一液压气杆10、垫腔11、基座12、第一收纳框13、钢丝绳14、第二收纳框15、定板16、保护腔17、引导管18、

漏液报警器19、第一电机20、连接轴21、第二电机22、限位组件23、连接盘2301、电动滑轨2302、电动推杆2303、定位板2304、集合块2305、滑块2306、侧板24、定位槽25、连杆26、辅助组件27、气囊2701、刺针2702、储液腔袋2703、拼接板28、衔接底座29、内置滑道30、定位柱31、连接转杆32、第二液压气杆33、连接组件34、伸入杆3401、集合板3402、挂环3403、挂环连接块3404和第三液压气杆3405,支撑架1的上端设置有衔接块3,且衔接块3的内部安装有转轴4,支撑架1的右端设置有第一收纳框13,且第一收纳框13的内部安装有第一电机20,第一电机20的左端设置有连接轴21,且连接轴21的外部安装有钢丝绳14,钢丝绳14的上端安装有第二收纳框15,转轴4的表面转动安装有主连接杆2,且主连接杆2的下端设置有锁扣5,锁扣5的下端安装有锁链6,且锁链6的末端设置有连接转杆32,连接转杆32的表面环形安装有第二液压气杆33,且第二液压气杆33的一端固定安装有定板16,定板16的下端设置有辅助框7,且辅助框7的下端安装有连接板体8,连接板体8的左端设置有保护腔17,且保护腔17的前端连通安装有引导管18,引导管18下端设置有漏液报警器19,转接块9位于连接板体8的右端,转接块9的下端安装有第一液压气杆10,且第一液压气杆10的下端安装有衔接底座29,衔接底座29的下端设置有内置滑道30,内置滑道30的外部设置有基座12,且基座12的右端安装有定位柱31,保护腔17的内部设置有用于进行危险提醒的辅助组件27,且辅助组件27包括气囊2701、刺针2702和储液腔袋2703,气囊2701的中部安装有刺针2702,且刺针2702外部靠近保护腔17内表面的一端安装有储液腔袋2703,储液腔袋2703与刺针2702之间相互垂直,且刺针2702与储液腔袋2703之间相互平行;

32.具体操作如下,能够在对螺旋钢管进行限位之后能够对限位以后出现限位不稳定的产生位置移动的螺旋钢管进行报警处理,当螺旋钢管在限位不稳定出现位置移动时能够对保护腔17内部的气囊2701进行一定程度的挤压,气囊2701收到挤压会带动与其相连接的刺针2702进行位置的移动,从而刺针2702位置的移动能够利用其尖锐区域对气囊2701进行刺破,从而气囊2701内部的液体会利用引导管18的设计向下进行漏洞,然后能够利用漏液报警器19的作用进行及时的报警处理,有效避免螺旋钢管在出现位置移动时不被使用者察觉而产生危险的问题,通过第二液压气杆33的设计能够带动定板16进行伸长程度的调整,且连接转杆32与第二液压气杆33不在同一竖直水平面,从而能够在对螺旋钢管进行限位时使得整个第二液压气杆33和定板16伸入至螺旋钢管的内部,从螺旋钢管的内部对其进行限位固定处理,有效避免在对螺旋钢管进行限位时外表面出现磨损的问题,同时能够对限位结束之后的螺旋钢管进行起吊处理,通过第一电机20的设计能够连接轴21进行旋转,从而通过连接轴21的旋转可对与钢丝绳14相连接的主连接杆2和第二收纳框15进行旋转,以此能够对与主连接杆2相连接的锁链6以及与锁链6相连接的组件进行位置的调整,便于使用者对限位之后的螺旋钢管进行悬空焊接处理,同时也便于使用者对焊接结束之后的螺旋钢管进行转运处理。

33.如图6所示,衔接底座29和内置滑道30为局部连通,且衔接底座29和内置滑道30与定位柱31之间相互垂直;

34.能够对衔接底座29的位置调整结束之后,使用者可通过外力使得定位柱31穿入至衔接底座29与内置滑道30相连通区域,辅助整个衔接底座29在内置滑道30内部保持稳定。

35.如图1所示,基座12的前后两端滑动设置有垫腔11,且垫腔11的形状为弧形结构;

36.够在对螺旋钢管进行固定时,可根据螺旋钢管的重量进行再次的防护处理,通过

转接块9和第一液压气杆10的设计能够带动连接板体8进行位置的调整,从而可使得连接板体8位于限位之后的螺旋钢管底部,对其进行辅助支撑,增加对螺旋钢管的防护效果,且能够在焊机对螺旋钢管焊接结束之后利用垫腔11柔性材料的设计能够对滚动式下料的螺旋钢管进行缓冲引导,避免直接撞击到地面产生损伤。

37.如图3所示,辅助框7的内部设置有用于对物品进行限位的限位组件23,且限位组件23包括连接盘2301、电动滑轨2302、电动推杆2303、定位板2304、集合块2305和滑块2306,连接盘2301表面固定安装有电动滑轨2302,且电动滑轨2302的内部滑动设置有滑块2306,滑块2306的前端安装有集合块2305,且集合块2305的上下两端均设置有电动推杆2303,电动推杆2303的末端安装有定位板2304,定位板2304的形状为“l”型结构,且定位板2304与电动推杆2303为紧密贴合,并且电动推杆2303关于集合块2305的横向中心线对称设有两个,限位组件23设置有两个,且两个限位组件23之间安装有连杆26,连杆26的外部卡合设置有定位槽25,且定位槽25的外部安装有侧板24;

38.能够在对螺旋钢管限位之后可利用电动推杆2303的设计对定位板2304进行上下的位置移动,从而能够对放置在两个定位板2304直接的螺旋钢管进行夹持,同时能够根据螺旋钢管的长度利用滑块2306和电动滑轨2302的设计对定位板2304进行位置的调整,便于根据螺旋钢管的中心进行灵活调整,能够在不对螺旋钢管进行起吊的情况下利用第二电机22和连接盘2301的设计对限位之后的螺旋钢管进行转动,便于焊机对螺旋钢管的不同位置进行焊接处理,且能够根据螺旋钢管的长度可对两个衔接底座29以内置滑道30为水平方向进行位置的调整,从而能够对两个限位组件23进行拼接式使用,通过连杆26的设计可使得其卡合限位在定位槽25的内部,便于对两个限位组件23进行组合式使用,增加对螺旋钢管进行限位时的灵活程度。

39.如图1、图5和图8所示,基座12的右端安装有拼接板28,且拼接板28外部靠近基座12的一端设置有用于对拼接板28进行连接的连接组件34,连接组件34包括伸入杆3401、集合板3402、挂环3403、挂环连接块3404和第三液压气杆3405,且伸入杆3401滑动安装在基座12右侧的上下两端,伸入杆3401的中部设置有集合板3402,且集合板3402的表面安装有挂环3403,挂环3403的末端设置有挂环连接块3404,且挂环连接块3404的远离拼接板28的一端安装有第三液压气杆3405;

40.能够根据螺旋钢管的长度对基座12的长度进行拼接,通过第三液压气杆3405的设计能够带动与挂环连接块3404相连接的挂环3403和集合板3402进行位置的移动,从而集合板3402位置的移动能够带动与伸入杆3401相连接的拼接板28进行位置的移动,能够为衔接底座29提供移动空间,便于对较长的螺旋钢管进行限位固定,并且能够在不需使用拼接板28时可向外部拉动挂环3403,使得挂环3403与挂环连接块3404之间分离开来,便于使用者对拼接板28进行拆卸进行独立收纳。

41.综上,该螺旋钢管自动焊机固定装置,使用时,首先能够根据螺旋钢管的长度对整个焊机固定装置进行适应性调整,通过第三液压气杆3405的设计能够带动与挂环连接块3404相连接的挂环3403和集合板3402进行位置的移动,从而集合板3402位置的移动能够带动与伸入杆3401相连接的拼接板28进行位置的移动,能够为衔接底座29提供移动空间,便于对较长的螺旋钢管进行限位固定,并且能够在不需使用拼接板28时可向外部拉动挂环3403,使得挂环3403与挂环连接块3404之间分离开来,接着通过第二液压气杆33的设计能

够带动定板16进行伸长程度的调整,且连接转杆32与第二液压气杆33不在同一竖直水平面,从而能够在对螺旋钢管进行限位时使得整个第二液压气杆33和定板16伸入至螺旋钢管的内部,从螺旋钢管的内部对其进行限位固定处理,有效避免在对螺旋钢管进行限位时外表面出现磨损的问题,同时能够对限位结束之后的螺旋钢管进行起吊处理,通过第一电机20的设计能够连接轴21进行旋转,从而通过连接轴21的旋转可对与钢丝绳14相连接的主连接杆2和第二收纳框15进行旋转,以此能够对与主连接杆2相连接的锁链6以及与锁链6相连接的组件进行位置的调整,便于使用者对限位之后的螺旋钢管进行悬空焊接处理,然后能够在对螺旋钢管限位之后可利用电动推杆2303的设计对定位板2304进行上下的位置移动,从而能够对放置在两个定位板2304直接的螺旋钢管进行夹持,同时能够根据螺旋钢管的长度利用滑块2306和电动滑轨2302的设计对定位板2304进行位置的调整,便于根据螺旋钢管的中心进行灵活调整,能够在不对螺旋钢管进行起吊的情况下利用第二电机22和连接盘2301的设计对限位之后的螺旋钢管进行转动,便于焊机对螺旋钢管的不同位置进行焊接处理,且能够根据螺旋钢管的长度可对两个衔接底座29以内置滑道30为水平方向进行位置的调整,从而能够对两个限位组件23进行拼接式使用,通过连杆26的设计可使得其卡合限位在定位槽25的内部,便于对两个限位组件23进行组合式使用,增加对螺旋钢管进行限位时的灵活程度,其次能够在对螺旋钢管进行固定时,可根据螺旋钢管的重量进行再次的防护处理,通过转接块9和第一液压气杆10的设计能够带动连接板体8进行位置的调整,从而可使得连接板体8位于限位之后的螺旋钢管底部,对其进行辅助支撑,增加对螺旋钢管的防护效果,且能够在焊机对螺旋钢管焊接结束之后利用垫腔11柔性材料的设计能够对滚动式下料的螺旋钢管进行缓冲引导,最后能够在对螺旋钢管进行限位之后能够对限位以后出现限位不稳定的产生位置移动的螺旋钢管进行报警处理,当螺旋钢管在限位不稳定出现位置移动时能够对保护腔17内部的气囊2701进行一定程度的挤压,气囊2701收到挤压会带动与其相连接的刺针2702进行位置的移动,从而刺针2702位置的移动能够利用其尖锐区域对气囊2701进行刺破,从而气囊2701内部的液体会利用引导管18的设计向下进行漏洞,然后能够利用漏液报警器19的作用进行及时的报警处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。