1.本发明涉及攻丝机技术领域,尤其涉及一种铝型材钻孔攻丝机。

背景技术:

2.攻丝机就是用丝锥加工内螺纹的一种机床,它是应用最广泛的一种内螺纹加工机床。铝型材是一种常见的金属材料,由于其质量轻强度高等优点被越来越广泛的应用于工业生产中。在铝型材的实际应用中,大多需要对铝型材进行攻丝处理。

3.目前的攻丝机多为人工进行夹持加工工件,然后再由人力进行进给,机械化的程度较小,在批量加工工件时,会使加工的效率非常缓慢,并且,手动对铝型材夹持定位的方式,精确度低,会增加产品的报废率,从而增加了生产成本。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种铝型材钻孔攻丝机。

5.为了实现上述目的,本发明采用了如下技术方案:一种铝型材钻孔攻丝机,包括机架,所述机架的内部设置有加工平台,所述机架顶部的一端设置有液压缸,所述液压缸的顶部设置有升降架,所述升降架底部远离液压缸的一端设置有攻丝机体,所述加工平台的内部设置有夹持组件,所述加工平台的内部开设有卸料槽,所述加工平台的上方设置有下料盒,所述加工平台顶部的一端设置有上料组件,所述加工平台顶部远离上料组件的一端设置有卸料组件;

6.所述攻丝机体包括连接部和设置于连接部底部的攻丝部;

7.所述夹持组件包括设置于加工平台底部的连接筒和设置于连接部底部两端的两个齿条,所述连接筒内部的两端均设置有丝杆,所述连接筒两端的外部均滑动套设有圆柱齿轮,所述圆柱齿轮的内部设置有连接座,两个所述连接座分别螺纹连接于两个丝杆的外部,两个所述圆柱齿轮的相对侧均转动设置有移动板,所述移动板的顶部设置有夹持板。

8.优选地,所述夹持板包括设置在移动板顶部的固定块,所述固定块的内部滑动设置有挤压杆,所述挤压杆与固定块的内壁之间设置有第一弹簧。

9.优选地,所述上料组件包括设置于升降架背面的支架和滑动设置加工平台内部的推料板,所述支架远离升降架一端的底部设置有第一磁块,所述推料板的背面设置有第二磁块,所述推料板背面的两端均设置有第二弹簧。

10.优选地,所述第二弹簧远离推料板的一端与加工平台连接,所述第一磁块和第二磁块相互排斥。

11.优选地,所述卸料组件包括滑动设置于卸料槽内部的挡料板和设置于升降架正面的连杆,所述挡料板的一侧设置有连接绳,所述挡料板的两侧均设置有连接板,所述连接板与加工平台的内壁之间设置有第三弹簧,所述加工平台的正面设置有导向轮。

12.优选地,所述连接绳穿过导向轮的底部与连杆连接,所述卸料槽内壁的两侧均料

连通有凹槽,所述挡料板的两侧均设置有与凹槽相适配的凸条。

13.优选地,所述齿条呈l型设置,且交错分布在攻丝部的两侧,所述齿条与圆柱齿轮啮合连接。

14.优选地,所述推料板的两端均开设有限位槽,所述限位槽的内部滑动设有限位板,所述限位板与加工平台连接。

15.与现有技术相比,本发明的有益效果是:本发明通过设置的夹持组件,随着升降架的向下移动,在齿条与圆柱齿轮的啮合传动下,使得夹持板自动对铝型材夹持定位,代替了传统手动夹持定位的方式,不仅可以提高生产效率,同时自动夹持可以让同一批次的工件加工精确度更高,减小产品报废率,降低生产成本;通过设置的上料组件,随着升降架的向下移动,在第一磁块和第二磁块之间相互排斥的磁力下,推料板将铝型材推动至攻丝机体下方,实现了自动上料的效果;通过设置的卸料组件,随着升降架的向上移动,使得挡料板向远离攻丝机体的一侧滑动,从而使得铝型材可以通过落料槽进行卸料,实现了自动卸料的效果。

附图说明

16.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

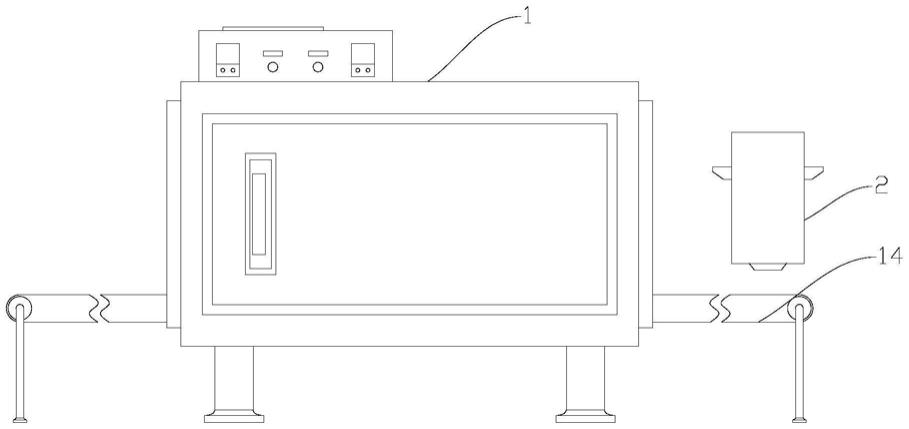

17.图1为本发明的外观正面立体结构示意图;

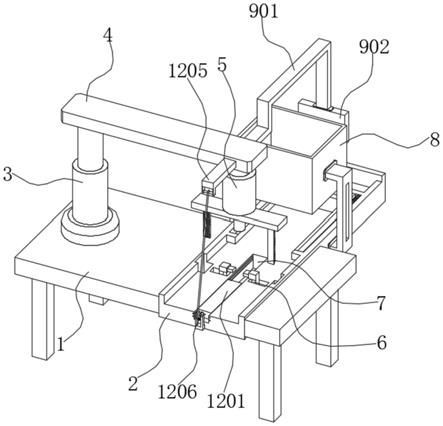

18.图2为本发明的外观背面立体结构示意图;

19.图3为本发明的底部立体结构示意图;

20.图4为本发明的局部俯视结构示意图;

21.图5为本发明的局部正面剖视结构示意图;

22.图6为本发明的局部背面剖视结构示意图。

23.图中序号:1、机架;2、加工平台;3、液压缸;4、升降架;5、攻丝机体;6、夹持组件;601、连接筒;602、丝杆;603、圆柱齿轮;604、连接座;605、移动板;606、夹持板;6061、固定块;6062、挤压杆;6063、第一弹簧;607、齿条;7、卸料槽;8、下料盒;9、上料组件;901、支架;902、第一磁块;903、推料板;904、第二磁块;905、第二弹簧;10、限位槽;11、限位板;12、卸料组件;1201、挡料板;1202、连接绳;1203、连接板;1204、第三弹簧;1205、连杆;1206、导向轮。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.实施例:参见图1-6,一种铝型材钻孔攻丝机,包括机架1,机架1的内部设置有加工平台2,机架1顶部的一端设置有液压缸3,液压缸3的顶部设置有升降架4,升降架4底部远离液压缸3的一端设置有攻丝机体5,加工平台2的内部设置有夹持组件6,加工平台2的内部开设有卸料槽7,加工平台2的上方设置有下料盒8,加工平台2顶部的一端设置有上料组件9,加工平台2顶部远离上料组件9的一端设置有卸料组件12;攻丝机体5包括连接部和设置于连接部底部的攻丝部;夹持组件6包括设置于加工平台2底部的连接筒601和设置于连接部底部两端的两个齿条607,齿条607呈l型设置,且交错分布在攻丝部的两侧,连接筒601内部

的两端均设置有丝杆602,连接筒601两端的外部均滑动套设有圆柱齿轮603,齿条607与圆柱齿轮603啮合连接,圆柱齿轮603的内部设置有连接座604,两个连接座604分别螺纹连接于两个丝杆602的外部,两个圆柱齿轮603的相对侧均转动设置有移动板605,移动板605的顶部设置有夹持板606,通过升降架4的向下移动,两个齿条607穿过加工平台2,与加工平台2底部的圆柱齿轮603啮合,随着齿条607的向下移动,两个圆柱齿轮603相互反向转动,此时的两个连接座604带动两个圆柱齿轮603相互靠近,从而使得两个移动板605和夹持板606相互靠近,从而对铝型材进行固定,实现了自动对铝型材夹持定位的效果,代替了传统手动夹持定位的方式,不仅可以提高生产效率,同时自动夹持可以让同一批次的工件加工精确度更高,减小产品报废率,降低生产成本。

26.在本发明中,夹持板606包括设置在移动板605顶部的固定块6061,固定块6061的内部滑动设置有挤压杆6062,挤压杆6062与固定块6061的内壁之间设置有第一弹簧6063,两个夹持板606靠近铝型材时,挤压杆6062与铝型材接触,挤压杆6062在铝型材的作用下对第一弹簧6063进行挤压,使得挤压杆6062可以对不同宽度的铝型材进行夹持,提高夹持板606的适用范围。

27.在本发明中,上料组件9包括设置于升降架4背面的支架901和滑动设置加工平台2内部的推料板903,支架901远离升降架4一端的底部设置有第一磁块902,推料板903的背面设置有第二磁块904,第一磁块902和第二磁块904相互排斥,推料板903背面的两端均设置有第二弹簧905,第二弹簧905远离推料板903的一端与加工平台2连接,通过升降架4的向下移动,在第一磁块902和第二磁块904之间相互排斥的磁力下,第二磁块904带动推料板903向攻丝机体5的下方移动,推料板903将铝型材推动至攻丝机体5下方,实现了自动上料的效果,随着升降架4的向上移动,推料板903在第二弹簧905的作用下反向移动复位,如此反复,持续进行上料工作。

28.在本发明中,卸料组件12包括滑动设置于卸料槽7内部的挡料板1201和设置于升降架4正面的连杆1205,挡料板1201的一侧设置有连接绳1202,挡料板1201的两侧均设置有连接板1203,连接板1203与加工平台2的内壁之间设置有第三弹簧1204,加工平台2的正面设置有导向轮1206,连接绳1202穿过导向轮1206的底部与连杆1205连接,通过升降架4的向下移动,在第三弹簧1204的作用下,使得挡料板1201向攻丝机体5下方移动,利用挡料板1201对卸料槽7进行遮挡,通过升降架4的向上移动,使得挡料板1201向远离攻丝机体5的一侧滑动,从而使得铝型材可以通过卸料槽7进行卸料,实现了自动卸料的效果,卸料槽7内壁的两侧均料连通有凹槽,挡料板1201的两侧均设置有与凹槽相适配的凸条。

29.在本发明中,推料板903的两端均开设有限位槽10,限位槽10的内部滑动设有限位板11,限位板11与加工平台2连接,推料板903沿着限位板11滑动,限位槽10和限位板11的相配合,使得推料板903稳定滑动。

30.工作原理:在本实施例中,本发明还提出了一种铝型材钻孔攻丝机的使用方法,包括以下步骤:

31.步骤一,将铝型材放入至下料盒8内部,铝型材在重力的作用下会落入到加工平台2中,随后启动液压缸3,液压缸3带动升降架4和攻丝机体5下降;

32.步骤二,随着升降架4的下降,连杆1205同步下降,在第三弹簧1204的作用下,挡料板1201带动连接绳1202向攻丝机体5下方移动,挡料板1201对卸料槽7进行遮挡;

33.步骤三,随着升降架4的持续下降,支架901带动第一磁块902向下移动,当第一磁块902向下移动至指定位置时,由于第一磁块902与第二磁块904之间相互排斥的磁力,从而推动第二磁块904和推料板903向攻丝机体5的下方移动,此时的第二弹簧905拉伸,推料板903将铝型材推动至挡料板1201的顶部,使得铝型材位于两个夹持板606之间,此时下料盒8内部的铝型材落至推料板903和第二磁块904的顶部;

34.步骤四,随着升降架4的持续向下,两个齿条607穿过加工平台2,与加工平台2底部的圆柱齿轮603啮合,随着齿条607的向下移动,两个圆柱齿轮603相互反向转动,此时的两个连接座604带动两个圆柱齿轮603相互靠近,从而使得两个移动板605沿着连接筒601滑动,两个移动板605带动两个夹持板606相互靠近,从而对铝型材进行固定,此时的推料板903无法继续推动铝型材,攻丝机体5的攻丝部对铝型材进行攻丝工作;

35.步骤五,攻丝完成后,利用液压缸3将升降架4和攻丝机体5向上移动,齿条607向上移动,从而使得两个移动板605和夹持板606相对远离,夹持板606松开铝型材,第一磁块902和第二磁块904之间的排斥力逐渐减小,在第二弹簧905的作用下,推料板903远离攻丝机体5,使得铝型材重新落入至加工平台2上,连杆1205拉动连接绳1202,使得挡料板1201远离攻丝机体5,使得铝型材通过卸料槽7完成卸料。

36.本发明具有自动对铝型材夹持定位的有益效果,代替了传统手动夹持定位的方式,不仅可以提高生产效率,同时自动夹持可以让同一批次的工件加工精确度更高,减小产品报废率,降低生产成本,同时也具有自动上料和卸料的效果。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。