1.本发明涉及螺栓制作技术领域,具体涉及一种沉头内六角螺栓成形方法。

背景技术:

2.沉头螺栓,其头部,是一个90度的锥体,头部有工具拧紧槽,有一字形、十字形、内六角形等,其尾部,为螺杆即带有外螺纹的圆柱体,需与螺母配合,用于紧固连接两个带有通孔的零件,这种连接形式称螺栓连接;由于其是关键部件,因此对其加工质量、强度和韧性有较高要求。

3.现有的螺栓生产过程中需要对螺栓进行热处理,在热处理的过程中,需要将放入到淬火炉内进行热处理,目前一般采用转运框将螺栓放入到淬火炉的输送线上,这样会导致同一时间内大量螺栓聚集性的进入到淬火炉内,无法均匀地对螺栓进行热处理,降低了热处理效果及加工质量。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种能确保热处理效果,提高加工成型质量的沉头内六角螺栓成形方法。

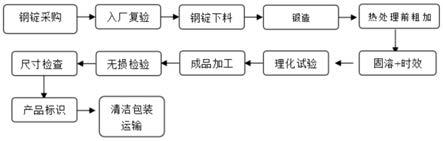

5.本发明采用如下技术方案实现:一种沉头内六角螺栓成形方法,其包括如下步骤:

6.步骤一:根据不同的产品选择对应尺寸、材质的钢材;

7.步骤二:将钢材拉直后根据产品的尺寸进行切料,并留有加工余量;

8.步骤三:对切料进行冲压,形成圆柱形的头部,并形成内凹的六角螺栓头;

9.步骤四:再进行倒角、搓丝,得到半成品;

10.步骤五:将上述半成品放入到转运箱内,通过转运箱将若干半成品均匀地铺设在输送带上,输送带将半成品输送至淬火炉内进行热处理,冷却后得到成品,完毕。

11.钢材在拉直的过程中,通过砂纸或砂轮进行粗磨,再通过酸洗、水洗进行细磨,实现钢材的预处理。

12.步骤五中淬火炉的温度设置在850-900℃,半成品在淬火炉内的停留时间为0.5-1.5h。

13.得到成品后对成品进行油封处理。

14.所述转运箱包括顶部设有进料口、底部设有出料管的箱体,所述箱体内设有至少两块挡板,所述挡板交错、咬合设置,且均朝向所述箱体的底部倾斜;

15.所述挡板的下方设有活动板,所述箱体的外部设有驱动源,所述驱动源驱动所述活动板转动。

16.所述箱体的外壁上设有开口,所述开口内设有转动座,所述活动板设于所述转动座的顶部、并围绕所述转动板转动。

17.所述开口内还设有弹性垫,所述弹性垫位于所述活动板的上方;

18.所述活动板的一端位于所述箱体内、另一端通过开口延伸至箱体的外部,所述驱

动源为液压缸,所述液压缸驱动所述活动板的另一端。

19.所述活动板靠近转动座的一侧设有若干支柱,若干所述支柱错位设置,所述活动板远离转动座的一侧设有若干凹槽,所述凹槽延所述活动板的长度方向延伸,所述支柱与所述凹槽均位于所述箱体的内部。

20.相比现有技术,本发明在工作中,通过专用的转运箱对若干半成品进行收集、转运,再通过挡板的分流及活动板的转动,使得若干半成品能均匀地铺设在输送带上,使得若干半成品不会在输送带上产生堆积,确保了所有的半成品均能进行有效的热处理,提高了热处理效果,也就提高了加工、成型的质量。

附图说明

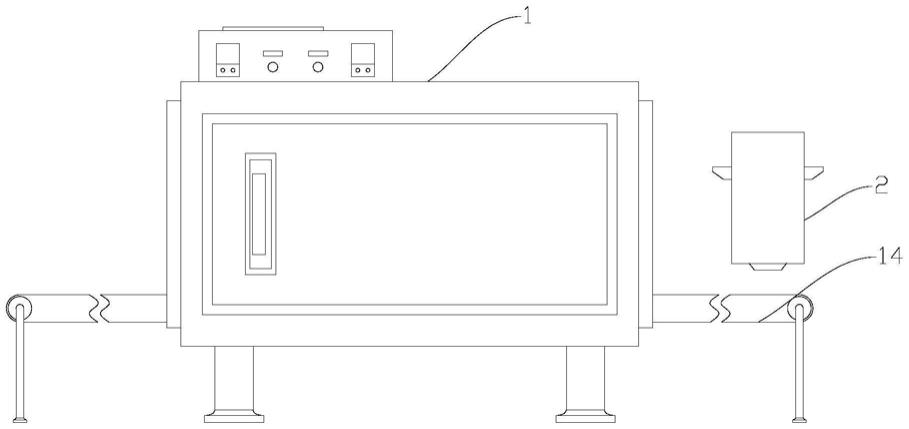

21.图1是淬火炉的示意图;

22.图2是转运箱的结构示意图;

23.图3是活动板的结构示意图;

24.图中:1、淬火炉;2、转运箱;3、进料口;4、出料管;5、箱体;6、挡板;7、活动板;8、开口;9、转动座;10、弹性垫;11、液压缸;12、支柱;13、凹槽;14、输送带。

具体实施方式

25.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

26.一种沉头内六角螺栓成形方法,其包括如下步骤:

27.步骤一:根据不同的产品选择对应尺寸、材质的钢材;

28.步骤二:将钢材拉直后根据产品的尺寸进行切料,并留有加工余量;

29.步骤三:对切料进行冲压,形成圆柱形的头部,并形成内凹的六角螺栓头;

30.步骤四:再进行倒角、搓丝,得到半成品;

31.步骤五:将上述半成品放入到转运箱2内,通过转运箱2将若干半成品均匀地铺设在输送带14上,输送带14将半成品输送至淬火炉1内进行热处理,冷却后得到成品,完毕。通过专用的转运箱2对若干半成品进行收集、转运,并均匀地铺设在输送带14上,使得若干半成品不会在输送带14上产生堆积,确保了所有的半成品均能进行有效的热处理,提高了热处理效果,也就提高了加工、成型的质量。

32.钢材在拉直的过程中,通过砂纸或砂轮进行粗磨,再通过酸洗、水洗进行细磨,实现钢材的预处理。对钢材进行预处理,提高了钢材表面的平整度,便于冲压后螺栓的尺寸能更加精确,确保加工质量可靠。

33.步骤五中淬火炉1的温度设置在850-900℃,半成品在淬火炉1内的停留时间为0.5-1.5h。淬火后的螺栓内部结构更加稳定,提高了螺栓的强度。

34.得到成品后对成品进行油封处理。油封后便于储存。

35.如图1-3所示,所述转运箱2包括顶部设有进料口3、底部设有出料管4的箱体5,所述箱体5内设有至少两块挡板6,所述挡板6交错、咬合设置,且均朝向所述箱体5的底部倾斜;

36.所述挡板6的下方设有活动板7,所述箱体5的外部设有驱动源,所述驱动源驱动所述活动板7转动。若干半成品通过进料口3进入到箱体5内后,会沿挡板6向下滚动,通过多个挡板6的折向作用,使得若干半成品在向下滚动的过程中彼此间逐渐分离,避免堆积,当半成品落在活动板7的顶部后,会继续顺沿活动板7向下滚动,由于活动板7会发生一定角度(0

°‑

30

°

)的转动,使得不同的半成品会有不同的落点,这样确保了若干半成品能可靠地均匀地铺设在输送带14上。

37.所述箱体5的外壁上设有开口8,所述开口8内设有转动座9,所述活动板7设于所述转动座9的顶部、并围绕所述转动板转动。通过转动座9的支撑作用,确保了活动板7能发生小角度的转动。

38.所述开口8内还设有弹性垫10,所述弹性垫10位于所述活动板7的上方;弹性垫10在不影响活动板7转动的情况下,能防止半成品通过开口8滑落到箱体5的外部。

39.所述活动板7的一端位于所述箱体5内、另一端通过开口8延伸至箱体5的外部,所述驱动源为液压缸11,所述液压缸11驱动所述活动板7的另一端。通过液压缸11实现对活动板7的驱动,通过杠杆作用,实现活动板7的转动,进而确保半成品能均匀铺设。

40.所述活动板7靠近转动座9的一侧设有若干支柱12,若干所述支柱12错位设置,所述活动板7远离转动座9的一侧设有若干凹槽13,所述凹槽13延所述活动板7的长度方向延伸,所述支柱12与所述凹槽13均位于所述箱体5的内部。半成品在经过支柱12时,会与支柱12之间发生无规律的碰撞,实现若干半成品的转动与分离,再落入到凹槽13内,能在一定程度上对半成品掉落方向进行调整,进一步提高在输送带14上铺设的均匀度。

41.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。