1.本实用新型涉及油封压装技术领域,特别是涉及轮毂油封压装生产线。

背景技术:

2.轮毂油封,即设置于轮毂端部轴承外端的油封,在轮毂使用中,起到防止泥沙进入,以及防止漏油的功能,因此,该油封与轮毂是过盈配合,在轮毂总装中,有采用人工敲打装配,效率低,费时费力,还经常损坏油封。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足,而提供轮毂油封压装生产线,其采用压装机压装以节省人力,并配置传输设备,节省工件的搬运,从而提高生产效率。

4.本实用新型解决其技术问题所采用的技术方案是:轮毂油封压装生产线,包括压装机、以及把物料传输到所述压装机的上料机构和把物料从所述压装机卸料的下料机构,所述压装机包括“匚”字形的机架、电控箱和液压站,所述机架设置有把轮毂向上顶起的支撑机构和把油封压入轮毂的下压机构;

5.所述上料机构包括上料辊、驱动所述上料辊转动的上料电机,所述上料辊设置有上料托盘,所述上料辊的首尾两端分别设置有限制所述上料托盘移动的上料首限位和上料尾限位;

6.所述下料机构包括下料辊、驱动所述下料辊转动的下料电机,所述下料辊设置有下料托盘,所述下料辊的首尾两端分别设置有限制所述下料托盘移动的下料首限位和下料尾限位;

7.所述支撑机构和所述下压机构与所述液压站通过油管连接,所述支撑机构、所述下压机构、所述上料电机和所述下料电机与所述电控箱电连接。

8.进一步的,所述支撑机构包括设置于所述机架的支撑油缸和支撑架,所述支撑架包括支撑板,所述支撑板的两端设置有与所述机架滑动连接的滑竿,所述支撑板的中部与所述支撑油缸的活塞杆固定连接,所述支撑板的中部设置有插入轮毂总成的顶头装置。

9.进一步的,所述顶头装置包括与所述支撑板固定的顶杆和适配轮毂总成轴承外圈的顶头,所述顶杆设置有环形槽,所述顶头套合于所述顶杆并通过螺钉卡合所述环形槽固定。

10.进一步的,所述下压机构包括固定于所述机架的下压油缸,所述机架滑动连接有下压模块,所述下压模块与所述下压油缸的活塞杆固定连接。

11.进一步的,所述上料首限位包括固定于所述上料辊辊架的安装板,所述安装板固定有限位油缸,所述限位油缸的活塞杆固定有升降板,所述安装板设置有防止所述升降板转动的销钉,所述升降板铰接有直角三角形的限位板,所述限位板在直角处与所述升降板铰接,所述限位板的一条直角边抵触所述限位油缸的活塞杆顶端,所述限位板的另一条直角边与斜边交接处转动连接有抵触所述上料辊辊子的滚轮,所述限位油缸与所述液压站通

过油管连接,所述限位油缸与所述电控箱电连接。

12.进一步的,所述上料首限位、所述上料尾限位、所述下料首限位和所述下料尾限位的结构相同。

13.进一步的,所述上料辊的辊架在所述上料首限位和所述上料尾限位之间设置有用于所述上料托盘减速的上料首接近开关和上料尾接近开关,所述下料辊的辊架在所述下料首限位和所述下料尾限位之间设置有用于所述下料托盘减速的下料首接近开关和下料尾接近开关,所述上料托盘、所述下料托盘均设置有感应板,所述上料首接近开关、所述上料尾接近开关、所述下料首接近开关和所述下料尾接近开关与所述电控箱电连接。

14.进一步的,所述上料托盘和所述下料托盘均设置有避让所述顶头装置的避位缺口,所述上料托盘设置有可快速定位轮毂总成的围板。

15.进一步的,所述上料辊和所述下料辊在所述压装机的“匚”形缺口处相接,所述上料辊、所述下料辊的两侧均设置有防止所述上料托盘、所述下料托盘脱落的护板。

16.进一步的,所述机架设置有操作面板,所述操作面板与所述电控箱电连接。

17.进一步的,所述机架设置有利用红外线感应人体停机的防护装置。

18.本实用新型的有益效果是:轮毂油封压装生产线,其包括把油封压入轮毂的压装机,节省了人力,并降低对油封的损坏,还在所述压装机的两侧分别设置上料机构和下料机构,从而省去人工搬运环节,提高生产效率;本实用新型利用电控系统可实现生产线的自动运转,即自动完成上料、压装和下料流程,实现半自动化生产。

附图说明

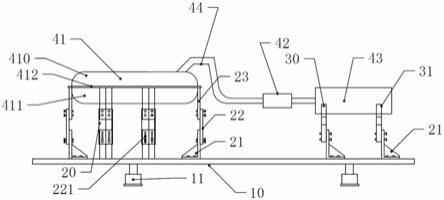

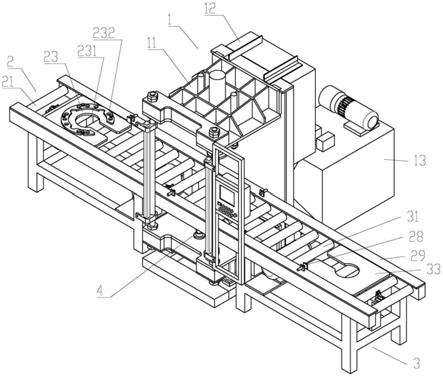

19.图1是本实用新型的轮毂油封压装生产线的立体图;

20.图2是本实用新型的轮毂油封压装生产线的主视图;

21.图3是图2的俯视剖视图;

22.图4是图2的左视剖视图;

23.图5是所述上料首限位的立体图。

24.附图标记说明:

25.1——压装机、11——机架、12——电控箱、13——液压站、2——上料机构、21——上料辊、22——上料电机、23——上料托盘、231——避位缺口、232——围板、24——上料首限位、241——安装板、242——限位油缸、243——升降板、244——销钉、245——限位板、246——滚轮、25——上料尾限位、26——上料首接近开关、27——上料尾接近开关、28——感应板、29——护板、3——下料机构、31——下料辊、32——下料电机、33——下料托盘、34——下料首限位、35——下料尾限位、36——下料首接近开关、37——下料尾接近开关、4——支撑机构、41——支撑油缸、42——支撑架、43——支撑板、44——滑竿、45——顶头装置、451——顶杆、4511——环形槽、452——顶头、5——下压机构、51——下压油缸、52——下压模块、6——操作面板。

具体实施方式

26.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

27.如图1-5所示,本实施例的轮毂油封压装生产线,包括压装机1、以及把物料传输到所述压装机1的上料机构2和把物料从所述压装机1卸料的下料机构3,所述压装机1包括“匚”字形的机架11、电控箱12和液压站13,所述机架11设置有把轮毂向上顶起的支撑机构4和把油封压入轮毂的下压机构5;所述上料机构2包括上料辊21、驱动所述上料辊21转动的上料电机22,所述上料辊21设置有上料托盘23,所述上料辊21的首尾两端分别设置有限制所述上料托盘23移动的上料首限位24和上料尾限位25;

28.所述下料机构3包括下料辊31、驱动所述下料辊31转动的下料电机32,所述下料辊31设置有下料托盘33,所述下料辊31的首尾两端分别设置有限制所述下料托盘33移动的下料首限位34和下料尾限位35;

29.所述支撑机构4和所述下压机构5与所述液压站13通过油管连接,所述支撑机构4、所述下压机构5、所述上料电机22和所述下料电机32与所述电控箱12电连接。

30.本实施例以轮毂总成为例,阐述本生产线的油封压装,其也可以用于其它压装;所述液压站13提供压装动力,所述电控箱12提供电气控制,从而省力并实现自动化,具体控制方式是,所述支撑机构4的支撑油缸41、所述下压机构5的下压油缸51等通过油管与所述液压站13连接,在油管管路设置液压阀,液压阀与所述电控箱12电连接,通过所述电控箱12控制所述液压站13的电机转动给油管提供合适油压,并控制液压阀的通断从而控制各油缸等执行机构的运行。所述电控箱12可以编制控制程序,如plc程序,以实现自动化生产,也可以在所述机架11设置操作面板6,便于工人设置所述支撑机构4、所述下压机构5的速度和压力,以及本实施例各机构之间的速度和时间配合关系,同时便于后续操作和数据监控;与所述电控箱12电连接的各位置监控单元(如所述上料首限位24)和各执行单元(如电机和油缸)向所述电控箱12反馈信号,所述电控箱12处理后,控制各执行单元的动作。

31.所述上料辊21、所述下料辊31向对方延伸并相接,相接点位于所述压装机1的“匚”字形开口内,即位于所述支撑机构4和所述下压机构5之间。为保证所述支撑机构4、所述下压机构5不受影响做直线运动,以及两者间的同轴度,所述支撑机构4包括设置于所述机架11的的支撑油缸41和支撑架42,所述支撑架42包括支撑板43,所述支撑板43的两端设置有与所述机架11滑动连接的滑竿44;所述下压机构5包括固定于所述机架11的下压油缸51,所述机架11滑动连接有下压模块52;然后所述支撑架42由所述支撑油缸41驱动而升降,所述下压模块52由所述下压油缸51驱动上行和下压。

32.其中,所述支撑架42位于所述上料辊21或所述下料辊31的任意两个辊子之间,所述支撑架42设置有插入轮毂底端轴承圈的顶头装置45,所述顶头装置45包括与所述支撑板43固定的顶杆451和适配轮毂总成轴承外圈的顶头452,所述顶杆451设置有环形槽4511,所述顶头452套合于所述顶杆451并通过螺钉卡合所述环形槽4511固定,从而可以方便更换顶头,以适配不同的轴承外圈。所述支撑机构4未工作时,所述顶头装置45隐于辊子之下,工作时,所述顶头装置45上升把轮毂总成顶起。

33.为了控制所述上料托盘23和所述下料托盘33的停止位置,本实施例设置了所述上料首限位24、所述上料尾限位25、所述下料首限位34和所述下料尾限位35,此四者的结构相同,安装方式和运转方式也相同。以所述上料首限位24为例,所述上料首限位24包括固定于所述上料辊21辊架的安装板241,所述安装板241固定有限位油缸242,所述限位油缸242的活塞杆固定有升降板243,所述安装板241设置有防止所述升降板243转动的销钉244,所述

升降板243铰接有直角三角形的限位板245,所述限位板245在直角处与所述升降板243铰接,所述限位板245的一条直角边抵触所述限位油缸242的活塞杆顶端,所述限位板245的另一条直角边与斜边交接处转动连接有抵触所述上料辊21辊子的滚轮246,所述限位油缸242与所述液压站13通过油管连接,所述限位油缸242与所述电控箱12电连接。当有外力撞击所述滚轮246时,所述限位板245转动并压制所述限位油缸242,这样,所述限位油缸242不仅有把整个所述上料首限位24的上端活动部分顶起的作用,还有缓冲作用。

34.因为上述四个限位是机械限位,且没有缓冲,为防止所述上料托盘23或所述下料托盘33在快速移动下突然停止,造成轮毂总成脱离生产线,所述上料辊21的辊架在所述上料首限位24和所述上料尾限位25之间设置有用于所述上料托盘23减速的上料首接近开关26和上料尾接近开关27,所述下料辊31的辊架在所述下料首限位34和所述下料尾限位35之间设置有用于所述下料托盘33减速的下料首接近开关36和下料尾接近开关37,所述上料托盘23、所述下料托盘33均设置有感应板28,所述上料首接近开关26、所述上料尾接近开关27、所述下料首接近开关36和所述下料尾接近开关37与所述电控箱12电连接。

35.本实施例具体工作时,工人或机械手把轮毂总成放置于所述上料托盘23,所述上料辊21正向转动,使所述上料托盘23向所述压装机1移动,当所述上料尾接近开关27感应到所述感应板28时,所述上料电机22停机,同时所述上料尾限位25上升,所述上料托盘23碰撞所述上料尾限位25上的所述滚轮246而停止;第二步,所述支撑架42上升使所述顶头装置45插入轮毂总成,并把轮毂总成顶起脱离所述上料托盘23;第三步,人工或机械手把油封放入轮毂,所述下压模块52下行,把油封压入轮毂,同时,所述上料辊21反向转动,且所述上料尾限位27下降,所述上料辊21反向转动驱动所述上料托盘23远离所述压装机1,当所述上料首接近开关26感应到感应板28时,所述上料电机22停机,所述上料首限位24上升,所述上料托盘23碰撞所述上料首限位24的所述滚轮246而停止,继续承接下一个轮毂总成;第三步,所述下料辊31反向转动,驱动所述下料托盘33向所述压装机1移动,当所述下料首接近开关36感应到所述感应板28时,所述下料电机32停机,所述下料首限位34上升,所述下料托盘33碰撞所述下料首限位34的所述滚轮246停止;第四步,所述支撑架42下降,使轮毂总成落于所述下料托盘33;第五步,所述下料辊31正向转动,驱动所述下料托盘33远离所述压装机1,当所述下料尾接近开关37感应到所述感应板28时,所述下料电机32停机,所述下料尾限位35上升,所述下料托盘33碰撞所述下料尾限位35的所述滚轮246停止,然后人工或机械手把轮毂总成从所述下料托盘33转移走。上述为一个行程的作业,其中,上料和下料可同时进行,以提高整体效率。

36.另外,为了方便快捷把轮毂总成放置于所述上料托盘23,并且使当所述上料托盘23位于所述压装机1位置时,所述顶头装置45上升时可以准确插入轮毂,所述上料托盘23设置有可快速定位轮毂总成的围板232。从上升作业流程可知,所述上料托盘23、所述下料托盘33需要穿过所述顶头装置45,所以,所述上料托盘23和所述下料托盘33均设置有避让所述顶头装置45的避位缺口231,所述避位缺口231包括设置于所述上料托盘23或所述下料托盘33中间的一个圆孔和由圆孔延伸到边缘的缺口;所述围板232是与该圆孔同心的优弧圆环。

37.所述上料辊21、所述下料辊31的两侧均设置有防止所述上料托盘23、所述下料托盘33脱落的护板29,所述护板29与所述上料托盘23、所述下料托盘33的间隙小于2mm,两侧

的所述护板28形成通道,限制所述上料托盘23、所述下料托盘33的移动方向。

38.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。