通过水射流表面活化、氮碳共渗和热喷涂涂层制造高耐蚀耐磨铸铁部件的方法

技术背景

1.例如被用在汽车业中的铁基部件或钢部件例如铸铁制动盘或滑动部件的涂层或表面改性的应用以改善耐磨耐蚀性是众所周知的。

2.热喷涂已在别处有所描述,例如见在此要被用于制动盘涂层的de102014006064a1。

3.在制动盘上利用气体碳氮共渗和氧化(gnc ox)的扩散层的制造用于改善制动盘的耐磨耐蚀性也是已知的。

4.市场需求是使用寿命更长的制动盘,其通过提高制动盘的耐蚀耐磨性来获得。这意味着过去作为现有技术被接受的耐蚀性现在必须满足目前更严格的要求。

5.本发明所基于的问题

6.本发明的目的是提供一种用于制造具有相比于现有技术显示出改善的性能的耐蚀耐磨涂层的部件的方法。

7.本发明的解决方案

8.根据本发明,此问题通过以下方法来解决:

9.在优选呈制动盘状的铸铁基材上产生耐蚀涂层体系。涂层体系以热喷涂的顶层完结,其保证所需的耐磨性。根据本发明,如果有机加工,铸铁基材则在完成机加工之后首先经受借助脉冲水射流的活化。这样,如此处理的表面的表面粗糙度被提高,使得随后的热喷涂材料的粘附得到改善。接着该表面被碳氮共渗,从而在其上形成相应的扩散层。如此出现的扩散层形成具有增强耐磨性的基底,赋予自身稳固支撑并对热喷涂顶层赋予强的基底。特别是,此扩散层使得热喷涂顶层对局部损伤不敏感,这样的局部损伤可能不可避免地发生,例如如果在制动器启动开始之前在刹车垫和制动盘之间的间隙内存在硬颗粒。接着,该表面在下一步骤中经受氧化过程,其意味着该表面或该扩散层的一部分被氧化(包括不止是不显著的fe3o4的形成)。所述氧化产生与耐蚀性相关的显著改善,因为它抑制喷涂顶层的“层下腐蚀”。最后,顶层通过热喷涂来施加。顶层的层厚度被选择为大到足以允许该顶层覆盖并封闭(即完全“弥合”)切割空腔或薄片,其完全或部分被石墨填充。此外,顶层的层厚度被选择为大到足以使其覆盖通过水射流产生的高的表面粗糙度,使得它对于所述应用并非是不利的,例如它没有例如破坏制动性能。

10.改进本发明的优选可选方案

11.理想地,对脉冲水射流加载或叠加超声波,从而在水射流中形成空化珠,而超声波“负荷”被调整,使得所述珠被抛投到待处理表面,在那里内爆并由此增大表面粗糙度。

12.优选如此调整超声波,即,至少一部分空化珠小到足以增大次表面粗糙度。超声“负荷”的这种最佳调整具有增大次表面粗糙度的效果。作为次表面粗糙度,所有这样的表面印记和表面凹痕被定义为具有沿表面的不到1微米的最大延伸尺寸。这样的超声波调整没有太复杂,但需要一定的实测,连同随后的对如此产生的表面横截面的光学分析,并且“声能”或超声“负荷”的实际变化是否有朝正确方向发展的趋势必须被评估。增大次表面粗

糙度意味着增加提供给热喷涂材料以便牢固“夹紧”、即粘附至承载基体的表面。

13.水射流最好以约90

°

的角度被喷射到待处理表面。约90

°

在此均意味着80

°

至100

°

,但优选是86

°

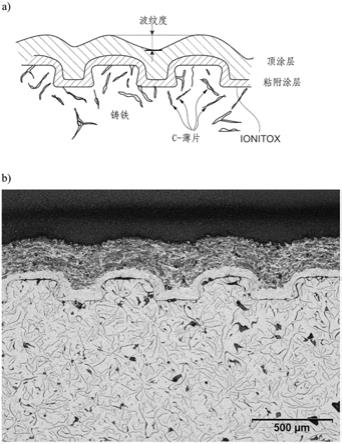

至94

°

。这样,水射流切割出铸铁表面的未被最佳粘附至周围表面材料的所有这些部分/组分/晶粒的能力以最佳性能被利用。

14.极其优选的是水射流以这样的停留时间被调节和引导经过待处理的铸铁表面,即,水射流在该表面间隔产生局部凹陷/空洞,凹陷/空洞因此具有底切。重要的是要指出水射流产生这样的带底切的凹陷,它们实质上不是因排空在先被石墨薄片填充的切割空洞而得到。相反,所产生的大多数凹陷将通过水射流本身被“真正地”刻切入表面中,水射流具有这样的高动能并对表面产生强力冲击,以致它去除、字面上讲“轰击出”铸造材料的强度较弱区域。

15.这样的凹陷是否具有底切可以通过以下假想测试来回答并且必然得到“否”的回答:

16.假定,待评估的凹陷已被流体材料充满,流体材料随后已变为固体,随后形成固态“塞子”。是否可以找到一条轴线,该固态塞子沿此可被完全拔出空腔而没有从固态塞上断掉某些东西?

17.如果有,这样的底切将随后被泼溅物、即来自热喷涂材料的液滴填充,一旦热喷涂材料被固化,其随后就赋予极好的附着。

18.极其优选的是该基材是制动盘且尤其是制动盘的制动表面。

19.作为总体第一实施例,我们描述如下:

20.在该部件例如像制动盘的至少一部分表面上利用水射流过程、优选是脉冲水射流过程施加机械表面活化以产生均匀分布于该表面的微观结构,该表面随后利用热喷涂过程来涂覆,其中,微观结构包括底切。这些底切包括次表面粗糙度,其增强热喷涂涂层对该部件的附着。铁基部件被碳氮共渗以形成碳氮化物中间层。

21.为了进一步改善该部件,可以在碳氮共渗后执行附加的氧化步骤以在碳氮化物中间层之上形成连续的氧化物涂层。

22.接着产生包含至少具有氧化物陶瓷和金属基材料的金属陶瓷的热喷涂的顶涂层。

23.为了进一步改善该部件,可以在碳氮共渗之后且在热喷涂过程之前执行附加的氧化步骤以在碳氮化物中间层上产生连续的氧化物涂层。

24.可选地,在施加热喷涂顶涂层之前,通过热喷涂来施加附加中间层(粘附层)以改善顶涂层至该部件的粘附,其中,该中间层包含金属基材料。

25.图1a)示出在具有典型“燕尾”结构的现有技术机械活化的表面上的包括粘附层和顶涂层和碳氮共渗 氧化物层的热喷涂的涂层体系,所述“燕尾”结构已知改善热喷涂涂层的附着。

26.图1b)示出具有现有技术的表面活化和涂层体系之一的真实部件的对应的横截面。

27.图2a)示出在脉冲水射流活化表面上的热喷涂的涂层体系和碳氮共渗 氧化物层,这显示出具有底切和次表面粗糙度的特定微观结构,其允许减小顶层的“波纹度”且同时增强热喷涂层在基材上的粘附。

28.如可看到地,将铸铁基材与粘附层分开的黑线未被显示为平滑线,而是本身包含

代表所述次表面粗糙度的小波纹。可在图2b)中看到同样的情况。

29.图2b)示出利用本发明解决方案的真实部件的对应横截面。

30.如可从图2a)中看到地,将铸铁基材与粘附层分开的黑线未作为平滑线被示出,而是本身包含代表所述次表面粗糙度的所有小波纹,可在图2b)中看到同样的情况。

31.图3示出利用astm c 633(火焰喷涂涂层的粘附或粘结强度)对标准化尺寸样品执行的粘附测量结果。当标准机械活化被本发明的脉冲水射流表面活化取代时,利用现有技术的机械活化和gnc ox 热喷涂的涂层系统的粘附从28-32mpa增大至30-42mpa(见图3的表中的第二行)。

32.注意,在说明书意义上,脉冲射流不包括以砂或其它粉末为介质的喷砂处理,因为这样做的缺点是可能产生某些底切,但颗粒随之陷留在底切中,其对耐磨耐蚀涂层产生不利影响。

33.优选实施例的说明

34.在优选实施例中,铁基部件是铸铁制动盘,其在盘的主要外露表面、包括所述表面的外边缘的至少一部分上具有热喷涂涂层。

35.制动盘一开始被精密机械车削以达到从现有技术中知道的合格的盘厚度变化(dtv)和横向偏离(lro)。这些主要的机械精加工方法允许减小在工作过程中的制动盘颤振和震动,这些是制动盘失效的主要起因。此外,机械精整允许减小随后待研磨材料的厚度,改善涂层厚度分布的均匀性和精度,其因此将积极地影响到涂层的机械性能例如尤其是硬度、抗拉强度、孔隙度。

36.接着,被热涂覆的制动盘表面接受借助脉冲水射流过程的机械活化。在其它地方(ep2741862b1)描述的水射流活化方法主要由高频脉冲高压水射流工艺构成,其允许控制在制动盘表面上产生的表面粗糙度和微观结构。主要参数包括其范围为10千赫至50千赫、最好约为20千赫的脉冲频率以及在550至800巴之间、优选在600至700巴之间的水射流压力。在表面活化过程中,水射流系统的喷嘴被安置在距基材的在25至60毫米之间、优选在30至40毫米之间的距离。

37.在处理制动盘摩擦表面且也通常在处理整个制动盘的情况下,水射流冲击该表面的点的运动被如此设定,它在与轴线相关的径向上前进,制动盘同时绕该轴线转动。相当重要的是选择冲击区相对于制动盘表面的合适的相对运动和运动速度。难以在此阶段给出绝对值。但应记住的是,相对运动速度决定在处理过程中表面区域将多频繁地被水射流击中。因此,水射流相对于表面的相对运动和相对于制动盘转速的水射流的相对运动速度对于获得期望的表面粗糙度和表面粗糙度分布是至关重要的。对表征表面重要的“灯塔参数”是粗糙度rz(峰至峰)和ra(平均粗糙度)。相对运动速度通常应该被如此选择,即其使得表面测试表明粗糙度rz约为100微米。允许一定的公差。在最简单情况下,我们提到约 /-20%的公差,更优选的是公差约为 /-10%。在其它情况下可能足够的是,rz不太小并且低于85至90微米。ra值应该大致相同或理想地在以上针对rz所限定的相同范围内。

38.平均粗糙度深度ra是在粗糙度轮廓中的五个连续单独测量段的单独粗糙度深度的平均值。在每个测量段,极限值在一个跨度内被加和并且被除以测量段数量。

39.rz和ra的测量结果是标准化值。在此所做的测量必符合在申请日可适用的din-iso标准。在此请见din-iso25178。

40.以上过程使得在表面产生压缩残余应力,其将制动盘的表面致密化,允许消除源自铸造过程所存在的表层碳薄片并产生预定的期望表面粗糙度,其特点是rz值在90至150微米的范围内,优选约为125微米,并且相应的ra值的特点是rz/ra之比约为至少5或更大。

41.在机械表面活化之后,制动盘在约500至590℃、优选是570至580℃的温度经历热处理过程,随后在受控气氛中经受碳氮共渗过程,通常在接近约1030毫巴大气压的压力下,并且暴露在气体例如氨气、氮气和二氧化碳的作用下。各自气流依据铸铁基材和制动盘部件重量被调节。碳氮共渗过程对于铁基材料是有利的,因为其在部件的整个外露表面上形成较硬材料fe-nc。部件随后在约500℃的较低温度被冷却,它在此能可选地在低于2毫巴、优选在1至2毫巴之间的工作压力经历等离子体活化过程,或者直接经历附加的可选氧化过程。在其它地方(us5679411a)更详细描述了可选的等离子体活化过程,而包含后面的附加氧化过程的整个过程被更熟知为气体碳氮共渗和氧化或者gnc ox。可选的等离子体活化允许借助溅射的附加表面清洁,并且在此过程中产生的溅射离子在该表面产生晶格缺陷,其有助于在氧化过程后的最终更致密的氧化物层。所产生的碳氮共渗层或扩散区至少15微米厚,氧化物层至少2微米厚。附加的可选四氧化三铁(fe3o4)薄氧化物层是连续且闭合的层,该层在整个部件表面上产生,允许该部件的改善的耐蚀性。

42.因为碳氮共渗过程没有改变通过脉冲水射流表面活化过程所产生的微观结构,故铸铁制动盘可以紧接其后地通过热喷涂过程来涂覆,不需要任何所需的附加预处理。

43.热喷涂层的施加:

44.例如通过超音速火焰喷涂(hvof)的粘附涂层:

45.通过hvof和或aps过程,在顶涂层与由镍基合金、优选是镍铬合金或铁基合金构成的ionit ox层之间施加中间层。在hvof过程中的气体范围可以是氧气:100至400nlpm和次级气体:300至800nlpm(公升/分)。喷涂距离的范围为55至450毫米,取决于是hvof还是aps过程。

46.粘附层可以具有在30至120微米范围内的厚度。中间层用于补偿铸铁基材和顶涂层的不同的热膨胀系数,近似像弹性补偿。

47.孔隙度《3%

48.例如通过aps的顶涂层:

49.顶涂层通过aps过程或通过其它热喷涂过程被施加在bc上方。它由氧化物陶瓷和铁基材料组成。氧化物陶瓷(例如表中的组分b的元素之一或其组合)的占比可以在30至70重量%之间。在aps过程中的气体范围可以是氩气:20至150nlpm,次级气体:1-20nlpm。喷涂距离在55至270毫米范围内。

50.金属陶瓷涂层的厚度在100至500微米的范围内。

51.孔隙度《5%

52.下表示出另一粘附涂层,其在此被称为组分a。

53.组分b是用于顶涂层的陶瓷金属成分的陶瓷部分。

54.混合组分的代表性样品的化学分析显示以下范围:

55.组分a)

[0056][0057]

组分b)

[0058][0059]

根据优选实施例,执行最终的研磨步骤以实现具有制动盘的所要求的最终几何公差例如dtv、lro和平面度的精加工。因为制动盘表面将经受与刹车片的摩擦,故该表面必然具有低粗糙度,理想地低于rz《10微米。

[0060]

其他

[0061]

除了现在要求保护的内容外,也要求保护以下内容:

[0062]

一种用于在铸铁基材上制造耐蚀的涂层体系的方法,其中,该涂层体系至少包括热喷涂顶层,其中,在施加顶层之前处理该基材以在基材中至少产生碳氮共渗扩散层,其特征是,在形成碳氮共渗扩散层之前,基材表面通过脉冲射流工艺被机械活化以产生包含底切和底切内的次表面粗糙度的均匀分布的表面粗糙度,其有利于热喷涂涂层的机械附着。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。