1.本发明属于铸造技术领域,具体涉及一种脆性材料用熔模精密铸造型壳的制备方法。

背景技术:

2.熔模精密铸造适用于不同牌号的合金。因其生产出的铸件表面质量好,尺寸精度高,特别适用于较活泼且不易加工的合金,尤其是高温合金的铸造,近年来,随着熔模精密铸造技术的发展,对精密铸件的尺寸要求越来越高,尤其是对不易加工的脆性材料要求更高。而铸件在凝固过程中因合金收缩会受到型壳的阻力,如果型壳的退让性不好,尤其是芯子部位的型壳不能与铸件同步收缩,则会使铸件凝固内应力得不到很好释放,容易导致铸件产生开裂,譬如tial合金在凝固过程中因收缩较大且各位置收缩不一致易产生较大的内应力,甚至开裂。这也大大地影响着脆性材料铸件的合格率和批量化生产与应用。因此如何通过制备新型铸造型壳提高其退让性以降低铸件开裂倾向,成为脆性材料精密铸造技术领域的研究热点之一。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种脆性材料用熔模精密铸造型壳的制备方法,解决了现有的脆性材料在浇铸过程中不能与型壳一致收缩的技术问题,提供一种退让性的铸造型壳。

4.为实现上述目的,本发明的技术方案如下:

5.一种脆性材料用熔模精密铸造型壳的制备方法,在蜡模上分别涂挂面层、过渡层和背层,型壳经过干燥、脱蜡和焙烧后形成脆性材料用熔模精密铸造型壳。

6.所述面层中耐火材料为氧化钇粉,粘结剂为醋酸锆,氧化钇粉与醋酸锆的质量比为1:2~4。

7.所述过渡层中耐火材料为铝矾土粉料,粘结剂为硅酸乙酯,铝矾土粉料与硅酸乙酯质量比为1:1~3。

8.所述背层中耐火材料为铝矾土粉料,粘结剂为硅溶胶,铝矾土粉料与硅溶胶质量比为1:1~4。

9.过渡层和背层的涂料混制时加入1%~5%的碳纤维,所述碳纤维直径为7um,长度为0.1mm。

10.所述面层和背层的涂料中,加入消泡剂和润湿剂,其中,消泡剂加入的体积比为0.01-0.02%,浸润剂的加入体积比为0.02-0.03%。

11.所述面层和过渡层中粘结剂分别涂挂2层。

12.面层撒砂粒度80-200目,过渡层撒砂粒度50-80目,背层撒砂粒度15-50目;

13.所述脱蜡具体为:型壳在200℃~300℃之间进行脱蜡0.5h~1.5h;

14.所述焙烧具体为:升温速率为200~400℃/h,炉温达到1000~1200℃,保温2h~

4h,炉冷后取出。

15.本发明的技术方案具体如下:

16.一种脆性材料用熔模精密铸造型壳的制备方法,包括以下步骤:

17.(1)用汽油洗去中温蜡模(47~65℃)表面脱模分型剂的油,之后用干净的纱布或毛刷沾丁酮将模组表面的油污等杂物洗掉,把模组用压缩空气吹干或自然风干,根据工艺要求粘贴浇注系统,进行蜡模组树待用。

18.(2)量取醋酸锆粘结剂注入高速搅拌机,缓慢加入称好的氧化钇粉料,按照粉液比为1:2~4的质量比例均匀混合在一起,同时加入消泡剂和润湿剂,在搅拌机中进行搅拌时间不少于3h,粘度控制在10-15秒,得到型壳面层涂料和次面层涂料。

19.(3)将步骤(2)制备的涂料注入干净的专用浆料桶中,将步骤(1)得到的模组沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,面层的撒砂粒度为150-200目,完成型壳面层制备。

20.(4)模组干燥时,室内温度保持在16-26℃,湿度保持在60%以下。粘砂后涂层必须充分干燥,扫除表面浮砂,才能进行下一层的涂挂。

21.(5)重复步骤(3)和步骤(4),不同在于撒砂粒度为80-150目,完成型壳次面层制备。

22.(6)硅酸乙酯水解液注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1~3的质量比例均匀混合在一起,同时按质量百分比为1%~5%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间不少于3h,粘度控制在5-10秒,得到型壳过渡层和次过渡层涂料。

23.(7)将步骤(6)制备的涂料注入干净的专用浆料桶中,将步骤(5)得到的模组沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,过渡层和次过渡层的撒砂粒度均为50-80目,之后按照步骤(4)干燥,完成型壳过渡层制备。

24.(8)重复步骤(7),完成型壳次过渡层制备。

25.(9)将硅溶胶注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1~4的质量比例均匀混合在一起,同时按质量百分比为1%~5%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间不少于3h,粘度控制在3-8秒,得到型壳加固层(背层)的涂料。

26.(10)将步骤(8)中的模组采用步骤(9)中制备的涂料沾浆,保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,背层浆料的撒砂(中铝砂)粒度为15-50目,之后按照步骤(4)干燥,完成型壳背层制备。此步骤可根据产品实际情况重复数次。

27.(11)将模组放入脱蜡炉,在200℃~300℃之间进行脱蜡0.5h~1.5h。

28.(12)将脱蜡后型壳放入焙烧炉,升温速率为200~400℃/h,炉温达到1000~1200℃,保温2h~4h,炉冷后取出,获得本发明所述一种脆性材料用熔模精密铸造型壳。

29.本发明有益效果与优点:

30.本发明面层涂挂两层,采用醋酸锆作为粘结剂,形成的面层和次面层能够保证获得较好的产品表面质量。因醋酸锆为水溶性粘结剂,过渡层首先使用硅酸乙酯作为粘结剂涂挂2层,能够有效阻止型壳中的水分向内层迁移,以有效保证产品表面质量,同时在型壳

过渡层和背层粘结剂中分别加入质量分数为1%~5%的碳纤维颗粒,在焙烧后能够形成孔隙率最高达到36.4%的退让性型壳,减少型壳在脱蜡过程中的鼓胀开裂;同时在铸件浇铸的过程中,少许未烧失的碳纤维继续烧失,能够进一步提高型壳的退让性。型壳浇铸过程中的强度是未烧蚀的碳纤维对型壳强度的增强作用和碳纤维烧蚀后形成的孔洞对强度的减弱作用二者综合作用的结果。在型壳制备的过程中,通过粘结剂的最佳配比、中铝砂目数的择优搭配以及碳纤维颗粒的加入,能够形成“垒砖砌墙“式结构,即在撒砂之后,达到使砂子一半扎在粘结剂里,一半露在外面,避免型壳焙烧之后层与层之间剥离。通过此种方式制备的型壳可用于脆性合金材料的浇铸,有效减少产品裂纹、浇不足等铸造缺陷的产生。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

32.图1:实施例1中蜡模样品结构图;

33.图2:实施例1中型壳试块图;

34.图3:不同碳纤维添加量型壳焙烧后测得的孔隙率图。

具体实施方式

35.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围不受实施例的限制,如果该领域的技术熟练人员根据上述发明内容对本发明做出一些非本质的改进和调整,仍属于本发明的保护范围。

36.实施例1

37.本实施例提供了一种脆性材料用熔模精密铸造型壳的制备方法,具体实施步骤如下:

38.(1)用模具压制出蜡模试样2块,如图1所示,用汽油洗去蜡模表面脱模分型剂的油,之后用干净的毛刷沾丁酮将模组表面的油污等杂物洗掉,把模组自然风干。

39.(2)量取4000ml醋酸锆粘结剂注入高速搅拌机,缓慢加入称好的氧化钇粉料,按照粉液比为1:2.5的质量比例均匀混合在一起,同时加入消泡剂和润湿剂,在搅拌机中进行搅拌时间3h,粘度为12秒,得到型壳面层涂料和次面层涂料。进一步地:消泡剂的加入体积比为:0.01%;润湿剂的加入体积比为:0.02%。

40.(3)将步骤(2)制备的涂料注入干净的专用浆料桶中,将步骤(1)得到的模组沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,面层的撒砂粒度为170目,完成型壳面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

41.(4)模组干燥时,室内温度保持在20℃,湿度保持在50%。粘砂后涂层必须充分干燥,扫除表面浮砂,才能进行下一层的涂挂。

42.(5)重复步骤(3)和步骤(4),不同在于撒砂粒度为100目,完成型壳次面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

43.(6)量取4000ml硅酸乙酯水解液注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.6的质量比例均匀混合在一起,按质量百分比分别为1%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间3.5h,粘度为8秒,得到型壳过渡层和次过渡层涂料。进一步地,所用碳纤维直径为7um,长度为0.1mm。进一步地:消泡剂的加入体积比为:0.01%;润湿剂的加入体积比为:0.02%。

44.(7)将步骤(6)制备的涂料分别注入干净的专用浆料桶中,将步骤(5)得到的模组进行沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,过渡层和次过渡层的撒砂粒度均为60目,之后按照步骤(4)干燥,完成型壳过渡层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

45.(8)重复步骤(7),完成型壳次过渡层制备。

46.(9)将4000ml硅溶胶注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.8的质量比例均匀混合在一起,按质量百分比为1%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间4h,粘度为5秒,得到型壳加固层(背层)的涂料。进一步地:消泡剂的加入体积比为:0.01%;润湿剂的加入体积比为:0.02%。

47.(10)将步骤(8)中的模组采用步骤(9)中制备的涂料分别沾浆,保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,背层浆料的撒砂(中铝砂)粒度为30目,之后按照步骤(4)干燥,完成型壳背层制备。背层共涂挂4层。每次涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

48.(11)背层型壳全部涂挂完毕后,最后将干燥的铸型表面再涂一层步骤(9)中制得的涂料,使砂不易脱落。

49.(12)将步骤(11)中的模组放入脱蜡炉,温度升至280℃时保温0.5h。

50.(13)将步骤(12)中的模组放入焙烧炉,升温速率为300℃/h,炉温达到1030℃,保温2.5h,炉冷后取出,获得的型壳试块如图2所示。型壳焙烧后测得的孔隙率如图3所示。

51.实施例2

52.本实施例提供了一种脆性材料用熔模精密铸造型壳的制备方法,具体实施步骤如下:

53.(1)用模具压制出蜡模试样2块,用汽油洗去蜡模表面脱模分型剂的油,之后用干净的毛刷沾丁酮将模组表面的油污等杂物洗掉,把模组自然风干。

54.(2)量取4000ml醋酸锆粘结剂注入高速搅拌机,缓慢加入称好的氧化钇粉料,按照粉液比为1:2.5的质量比例均匀混合在一起,同时加入消泡剂和润湿剂,在搅拌机中进行搅拌时间3h,粘度为12秒,得到型壳面层涂料和次面层涂料。进一步地:消泡剂的加入体积比为:0.02%;润湿剂的加入体积比为:0.03%。

55.(3)将步骤(2)制备的涂料注入干净的专用浆料桶中,将步骤(1)得到的模组沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,面层的撒砂粒度为170目,完成型壳面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

56.(4)模组干燥时,室内温度保持在20℃,湿度保持在50%。粘砂后涂层必须充分干燥,扫除表面浮砂,才能进行下一层的涂挂。

57.(5)重复步骤(3)和步骤(4),不同在于撒砂粒度为100目,完成型壳次面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

58.(6)量取4000ml硅酸乙酯水解液注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.6的质量比例均匀混合在一起,按质量百分比分别为2%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间3.5h,粘度为8秒,得到型壳过渡层和次过渡层涂料。进一步地,所用碳纤维直径为7um,长度为0.1mm。进一步地:消泡剂的加入体积比为:0.02%;润湿剂的加入体积比为:0.03%。

59.(7)将步骤(6)制备的涂料分别注入干净的专用浆料桶中,将步骤(5)得到的模组进行沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,过渡层和次过渡层的撒砂粒度均为60目,之后按照步骤(4)干燥,完成型壳过渡层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

60.(8)重复步骤(7),完成型壳次过渡层制备。

61.(9)将4000ml硅溶胶注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.8的质量比例均匀混合在一起,按质量百分比为2%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间4h,粘度为5秒,得到型壳加固层(背层)的涂料。进一步地:消泡剂的加入体积比为:0.02%;润湿剂的加入体积比为:0.03%。

62.(10)将步骤(8)中的模组采用步骤(9)中制备的涂料分别沾浆,保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,背层浆料的撒砂(中铝砂)粒度为30目,之后按照步骤(4)干燥,完成型壳背层制备。背层共涂挂4层。每次涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

63.(11)背层型壳全部涂挂完毕后,最后将干燥的铸型表面再涂一层步骤(9)中制得的涂料,使砂不易脱落。

64.(12)将步骤(11)中的模组放入脱蜡炉,温度升至280℃时保温0.5h。

65.(13)将步骤(12)中的模组放入焙烧炉,升温速率为300℃/h,炉温达到1030℃,保温2.5h,炉冷后取出,获得的型壳试块。型壳焙烧后测得的孔隙率如图3所示。

66.实施例3

67.本实施例提供了一种脆性材料用熔模精密铸造型壳的制备方法,具体实施步骤如下:

68.(1)用模具压制出蜡模试样2块,用汽油洗去蜡模表面脱模分型剂的油,之后用干净的毛刷沾丁酮将模组表面的油污等杂物洗掉,把模组自然风干。

69.(2)量取4000ml醋酸锆粘结剂注入高速搅拌机,缓慢加入称好的氧化钇粉料,按照粉液比为1:2.5的质量比例均匀混合在一起,同时加入消泡剂和润湿剂,在搅拌机中进行搅拌时间3h,粘度为12秒,得到型壳面层涂料和次面层涂料。进一步地:消泡剂的加入体积比为:0.01%;润湿剂的加入体积比为:0.03%。

70.(3)将步骤(2)制备的涂料注入干净的专用浆料桶中,将步骤(1)得到的模组沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,面层的撒砂粒度为170目,完成型壳面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

71.(4)模组干燥时,室内温度保持在20℃,湿度保持在50%。粘砂后涂层必须充分干燥,扫除表面浮砂,才能进行下一层的涂挂。

72.(5)重复步骤(3)和步骤(4),不同在于撒砂粒度为100目,完成型壳次面层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

73.(6)量取4000ml硅酸乙酯水解液注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.6的质量比例均匀混合在一起,按质量百分比分别为5%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间3.5h,粘度为8秒,得到型壳过渡层和次过渡层涂料。进一步地,所用碳纤维直径为7um,长度为0.1mm。进一步地:消泡剂的加入体积比为:0.01%;润湿剂的加入体积比为:0.03%。

74.(7)将步骤(6)制备的涂料分别注入干净的专用浆料桶中,将步骤(5)得到的模组进行沾浆,确保模组上各部位都均匀涂覆一层涂料。保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,使各部位都均匀地粘上中铝砂,过渡层和次过渡层的撒砂粒度均为60目,之后按照步骤(4)干燥,完成型壳过渡层制备。涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

75.(8)重复步骤(7),完成型壳次过渡层制备。

76.(9)将4000ml硅溶胶注入高速搅拌机,缓慢加入称好的铝矾土粉料,按照粉液比为1:1.8的质量比例均匀混合在一起,按质量百分比为5%的比例缓慢加入碳纤维,在搅拌机中进行搅拌,时间4h,粘度为5秒,得到型壳加固层(背层)的涂料。进一步地:消泡剂的加入体积比为:0.02%;润湿剂的加入体积比为:0.03%。

77.(10)将步骤(8)中的模组采用步骤(9)中制备的涂料分别沾浆,保证浆料涂挂完整,并不在各处堆积。沾浆后,迅速实施挂砂,背层浆料的撒砂(中铝砂)粒度为30目,之后按照步骤(4)干燥,完成型壳背层制备。背层共涂挂4层。每次涂挂完毕后,用专用刀片将试块两侧表面的砂子和涂料刮净。

78.(11)背层型壳全部涂挂完毕后,最后将干燥的铸型表面再涂一层步骤(9)中制得的涂料,使砂不易脱落。

79.(12)将步骤(11)中的模组放入脱蜡炉,温度升至280℃时保温0.5h。

80.(13)将步骤(12)中的模组放入焙烧炉,升温速率为300℃/h,炉温达到1030℃,保温2.5h,炉冷后取出,获得的型壳试块。

81.按照hb5352.1-2004《熔模铸造型壳性能试验方法》抗弯强度的测定方法,在wdw-20型微控电子万能试验机上,采用三点弯曲试验方法,将实施例1、实施例2和实施例3制备的试块分别进行湿强度、室温干强度和高温干强度测试,高温干强度是将试块加热到1350℃,保温30min后进行的。为了保证测量的准确性,每个测量值均测5次,取平均值(详见表1)。

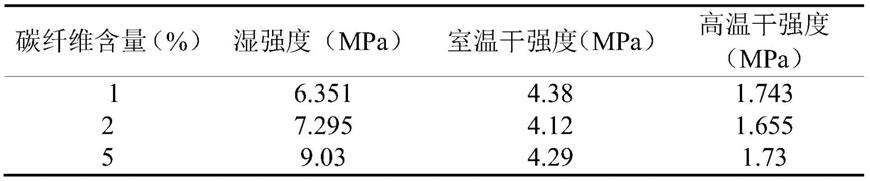

82.表1不同碳纤维添加量对应的各状态陶瓷型壳的弯曲强度

83.84.从表1可以看出,添加碳纤维可以在降低型壳高温强度、提高退让性的同时,显著提高型壳湿强度,可提高型壳制备过程中的转运安全性,另外室温干强度略有降低,也有利于后续型壳的清理。

85.根据hb5352.1-2004《熔模铸造型壳性能试验方法》中陶瓷型壳透气性的测定方法对不同状态的型壳进行测试。为了保证测量的准确性,每个测量值均测5次,取平均值,不同碳纤维添加量型壳焙烧后测得的孔隙率如图3所示。

86.从图3中可以看出,本发明制备的熔模铸造型壳微孔隙率较高,说明碳纤维的添加有利于提高型壳的退让性和透气性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。