1.本发明涉及电阻点焊方法及电阻点焊接头的制造方法。

背景技术:

2.在汽车等的车体组装中广泛地使用电阻点焊,在一个车体上进行多达数千点的电阻点焊。在电阻点焊时,将两块以上钢板重合,一边用配置在该钢板的上下侧的一对焊接电极夹持并加压,一边通电。由此,在钢板的接合部形成规定大小的熔核,并且将钢板接合而得到焊接接头。

3.近年来,从环境保护的观点出发,要求降低汽车的co2排出量,通过在车体中采用高强度钢板而薄壁化,从而实现车体的轻重量化即燃料效率的提高。但是,高强度钢板一般不仅含有大量的c,还添加各种合金元素而提高强度,氢脆敏感性变大。另外,在电阻点焊中,钢板表面的防锈油、水分及镀覆层等在焊接时的熔融凝固过程中会被卷入焊接金属内(熔融部),从而在冷却后作为氢源残留,所述氢源是发生延迟破坏的因素。

4.因此,当通过电阻点焊焊接高强度钢板时,在得到的焊接接头的焊接部,焊接时氢侵入到氢脆敏感性较高的焊接金属内所导致的延迟破坏的产生成为问题。

5.作为防止焊接部的延迟破坏的方法,有以下专利文献。例如在专利文献1中公开了如下技术:通过在焊接通电(主通电)后马上使加压力上升并且使电流减少,从而控制焊接部的残余应力,并防止延迟破坏。另外,例如在专利文献2中公开了如下技术:通过在焊接通电(主通电)后马上使加压力上升并且在经过无通电的冷却时间后通电,从而控制焊接部的组织、硬度,并防止延迟破坏。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2015-93282号公报

9.专利文献2:国际公开第2014/171495号公报

技术实现要素:

10.发明要解决的课题

11.如上所述,在高强度钢板的电阻点焊中,存在氢侵入焊接金属内的问题。因此,在高强度钢板的电阻点焊中,不仅要提高焊接接头的强度,另一方面为了防止延迟破坏而降低残留于焊接部的氢量变得重要。

12.然而,专利文献1及专利文献2的技术并不是为了防止延迟破坏而降低焊接部的氢量。另外,在这些技术中,存在如下问题:在焊接通电后即刻熔核熔融的状态下使加压力过度上升的情况下,焊接部的板厚容易减小,使得到的焊接接头的强度下降或损害焊接部的外观。

13.而且,这种在焊接时氢侵入到氢脆敏感性较高的焊接金属内从而发生延迟破坏这样的问题不限于对汽车用的高强度钢板进行电阻点焊的情况,在其他钢板的电阻点焊中也

同样地存在。

14.本发明鉴于上述问题而做出,其目的在于提供能够抑制焊接部的延迟破坏同时稳定地形成直径较大的熔核的电阻点焊方法及电阻点焊接头的制造方法。

15.用于解决课题的手段

16.本发明人为了抑制对拉伸强度较大的高强度钢板进行电阻点焊而得到的焊接接头的延迟破坏,调查了作为延迟破坏要因的焊接时侵入焊接金属内的氢的举动,得到以下见解。

17.如上所述,首先,在焊接时氢会侵入到焊接部内。由于越是低温状态,氢的扩散变得越慢,所以,由于焊接后的骤冷,许多氢残留而不从熔核内扩散。其后,随着时间的经过,氢积累于熔核端部的缺口形状所代表的较大拉伸应力集中的部分,从而产生延迟破坏。

18.因此,在焊接时从熔核内排出更多的氢并降低残留的氢量对延迟破坏的抑制是有效的。

19.因此,本发明人深入研究了能够降低焊接部的残留氢量的优选电阻点焊条件。以下说明其结果。

20.在通电工序中,首先,通过从钢板的对接面产生飞溅,从而能够将存在于钢板的对接面的氢源作为飞溅排出。结果,可知,能够降低以后的通电工序中的氢向熔核的混入,提高了焊接接头的耐延迟破坏特性。但是,在通电工序的后期产生飞溅的情况下,难以降低在该飞溅产生以前混入熔核内的氢。结果,存在不能抑制延迟破坏的情况、对熔核的成长产生影响且不能确保较大的熔核直径的情况。

21.因此,可知:通过将通电工序分为两个阶段,具体而言,分为目的在于产生飞溅的第一通电工序(后述的初始通电工序)和其后目的在于形成熔核的第二通电工序(后述的正式通电工序),从而能够在通电工序的初始阶段中产生飞溅,且在通电工序的后期抑制飞溅。

22.另外,通过活用通电工序的初始阶段的钢板对接面的接触电阻,从而选择性地仅使氢源所在的钢板表面附近熔融,产生必要最小限度的规模的飞溅。由此,能够高效地使氢排出。因此清楚了第一通电工序(初始通电工序)中的适当的加压力、电流值的控制变得重要。

23.并且,通过设置上述第一通电工序(初始通电工序),从而使存在于钢板对接面的水分、油分或污垢等附着物与飞溅一起排出。结果,能够将钢板对接面保持清洁,且通过通电加热在熔核形成前使钢板适度软化。由此,可知:能够良好地保持钢板彼此的接触状态,能够得到使耐延迟破坏特性提高的效果。并且,可知在第二通电工序(正式通电工序)中也同时得到更稳定地形成熔核直径较大的熔核的效果。

24.本发明基于上述见解做出,要旨如下。

25.[1]电阻点焊方法,使两张以上钢板重合作为被焊接钢板,用一对电极夹持该被焊接钢板,一边加压一边通电而进行接合,所述两张以上钢板包含一张以上拉伸强度为980mpa以上的钢板,所述电阻点焊方法中,

[0026]

作为所述通电,具有:初始通电工序,一边用满足下述式(1)的加压力f1(kn)加压一边用满足下述式(2)的电流值i1(ka)通电;以及

[0027]

正式通电工序,形成具有规定的熔核直径的熔核,

[0028]

在所述初始通电工序内产生飞溅,

[0029][0030][0031]

在此,t1:被焊接钢板的总板厚(mm)。

[0032]

[2]在[1]所述的电阻点焊方法,其中,所述初始通电工序中的通电时间为10ms以上且200ms以内。

[0033]

[3]在[1]或[2]所述的电阻点焊方法,其中,在所述初始通电工序与所述正式通电工序之间还具有用满足下述式(3)的电流值ic(ka)通电的冷却工序,

[0034]

0≤ic≤i1…

(3)

[0035]

在此,ic:冷却工序中的电流值(ka),

[0036]

i1:初始通电工序中的电流值(ka)。

[0037]

[4]在[1]~[3]中任一项所述的电阻点焊方法,其中,产生所述飞溅的时刻的焊接电压vs(v)满足下述式(4),

[0038]

vs≥0.7

×

va

…

(4)

[0039]

在此,va:飞溅产生的5ms前的焊接电压(v),

[0040]

vs:飞溅产生时刻的焊接电压(v)。

[0041]

[5]电阻点焊接头的制造方法,其使用[1]~[4]中任一项所述的电阻点焊方法。

[0042]

发明的效果

[0043]

根据本发明,由于能够抑制焊接部的延迟破坏同时稳定地形成直径较大的熔核,所以起到产业上特别优异的效果。

附图说明

[0044]

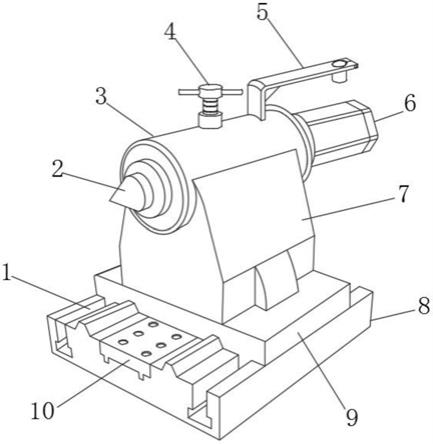

图1是示意地示出本发明的一实施方式的电阻点焊的剖视图。

[0045]

图2(a)及图2(b)是说明在本发明的实施例中使用的焊接接头的一例的图,图2(a)是其俯视图,图2(b)是其侧视图。

具体实施方式

[0046]

以下,参照各图说明本发明的电阻点焊方法及电阻点焊接头的制造方法。需要说明的是,本发明不限定于该实施方式。

[0047]

最初,参照图1说明本发明的电阻点焊方法。

[0048]

本发明通过电阻点焊将两块以上钢板接合。在图1中,示意地示出电阻点焊方法的一例。在图1中,示出在两块钢板上进行电阻点焊的例子。

[0049]

首先,使两块以上钢板重合。在图1所示的例子中,使配置于下侧的钢板(以下,有时也称为下钢板1。)和配置于上侧的钢板(以下,有时也称为上钢板2。)这两块钢板重合并作为被焊接钢板。

[0050]

接着,用配置在重合的钢板的上下方向上的一对焊接电极(电极)4、5夹持重合的钢板(下钢板1和上钢板2),一边加压一边以后述的通电模式(pattern)通电。在图1所示的例子中,将配置在钢板的下侧的电极称为下电极4,将配置在钢板的上侧的电极称为上电极

5。

[0051]

通过按这种方式在用一对焊接电极4、5夹持重合的钢板的状态下一边加压一边通电,利用电阻发热形成需要尺寸的熔核3,并将重合的钢板接合,从而能够得到焊接接头。虽然未图示,在本发明中,可以使三块以上钢板重合并进行电阻点焊,在该情况下也能够与上述焊接方法同样地得到焊接接头。

[0052]

需要说明的是,实施本发明的电阻点焊方法的装置只要是利用下电极4和上电极5加压且能够任意地控制其加压力的结构即可,不特别限定。例如,能够使用气缸、伺服电机等一直以来已知的设备。另外,在通电时供给电流且控制电流值的结构也不特别限定,能够使用一直以来已知的设备。另外,能够将本发明应用于直流、交流中的任一者。需要说明的是,在交流的情况下,“电流”是指“有效电流”。

[0053]

下电极4、上电极5的前端的形式也不特别限定。例如,可列举jis c 9304:1999记载的dr形(圆顶半径形)、r形(半径形,radius shape)、d形(圆顶形)等。另外,下电极4及上电极5的前端直径例如为4mm~16mm。需要说明的是,在电极始终被水冷的状态下进行电阻点焊。

[0054]

在本发明中,电阻点焊的钢板的钢种不特别限定。重合的钢板中的至少一块是拉伸强度为980mpa以上的高强度钢板。这是由于,在拉伸强度为980mpa以上的高强度钢板中,电阻点焊部的延迟破坏特别容易成为问题,能够更有效地得到本发明的效果。

[0055]

另外,电阻点焊的钢板的板厚不特别限定。例如优选0.5mm以上且3.0mm以下的范围内。这是由于,板厚在该范围内的钢板能够作为汽车用构件适当使用。

[0056]

另外,电阻点焊的钢板可以是被镀覆处理而表面具有镀覆层的钢板。在本发明中,作为镀覆,例如可列举zn系镀覆或al系镀覆。作为zn系镀覆,例如可列举熔融镀锌(gi)、zn-ni系镀覆、zn-al系镀覆等。另外,作为al系镀覆,例如可列举al-si系镀覆(例如包含10~20质量%的si的al-si系镀覆)等。熔融镀覆层可以是合金化的合金化熔融镀覆层。作为合金化熔融镀覆层,例如可列举合金化熔融镀锌(ga)层。

[0057]

另外,电阻点焊的两块以上钢板可以相同,也可以不同。即,可以是同种及相同形状的钢板,也可以是不同种或不同形状的钢板。可以使具有镀覆层的表面处理钢板和没有镀覆层的钢板重合。

[0058]

接着,说明本发明的电阻点焊方法中的通电模式。

[0059]

本发明是使包含一块以上拉伸强度为980mpa以上的钢板的两块以上钢板重合并作为被焊接钢板,用一对电极夹持该被焊接钢板,一边加压一边通电而形成熔核,并且将重合的钢板(被焊接钢板)接合的电阻点焊方法。在图1所示的例子中,对于用下电极4及上电极5夹持的钢板1、2,一边加压一边用特定的模式进行通电。本发明的通电具有初始通电工序和目的在于形成具有规定的熔核直径的熔核的正式通电工序。

[0060]

首先,在初始通电工序中,通过以一边用满足后述的式(1)的加压力f1(kn)加压,一边用满足后述的式(2)的电流值i1(ka)通电的方式进行控制,从而在该初始通电工序内产生飞溅(spatter)。即,在初始通电工序中使存在于钢板对接面的氢源飞溅并且排出,且确保钢板彼此的良好的接触状态。

[0061]

在本发明中,在初始通电工序内产生飞溅是重要的。飞溅的产生为初始通电工序以后的工序(例如后述的冷却工序或正式通电工序)的情况下,在飞溅产生以前,许多氢混

入熔核内。因此,难以得到基于飞溅的氢降低效果,不能得到抑制延迟破坏效果。另外,在想更显著地发挥氢降低效果的情况下,缩短飞溅产生前的通电时间并将氢的混入抑制为最小限度是有效的。

[0062]

在本发明中,优选从初始通电工序的通电开始起200ms以内产生上述飞溅。更适合的是,优选从初始通电工序的通电开始起100ms以内产生飞溅。从通电开始起到上述飞溅产生的经过时间的下限不特别限定,优选设为20ms以上。

[0063]

另外,为了在后述的正式通电工序中稳定地形成直径较大的熔核,在初始通电工序中产生的飞溅优选设为规模较小的飞溅(以下,有时也称为小飞溅。)。在电阻点焊中测定电极间的电压的情况下,当产生飞溅时,电极间电阻会下降,因此测定值出现电压的下降。在本发明中,能够根据该飞溅产生时的电压下降量控制飞溅的大小。具体而言,优选以产生飞溅的时刻的电极间电压(焊接电压)vs(v)满足下述式(4)的方式设定初始通电工序的电流值、加压力。以满足式(4)的方式通电而产生的飞溅是指在本发明中所说的小飞溅。

[0064]

vs≥0.7

×

va

…

(4)

[0065]

在此,va:飞溅产生的5ms前的电极间电压(焊接电压)(v),vs:飞溅产生时刻的电极间电压(焊接电压)(v)。

[0066]

在产生飞溅的时刻的电极间电压vs(v)小于(0.7

×

va)的情况下,飞溅的规模较大,在正式通电工序中不能确保良好的通电状态,因此不能够稳定地形成熔核直径(以下,有时也称为直径。)较大的熔核。因此,产生飞溅的时刻的电极间电压vs(v)优选设为(0.7

×

va)以上。需要说明的是,在想良好地保持钢板彼此的接触状态,并更显著地发挥在正式通电工序中稳定地形成直径较大的熔核的效果的情况下,极力将飞溅的规模抑制为较小是有效的,因此更优选将产生飞溅的时刻的电极间电压vs(v)设为(0.8

×

va)以上。另外,如上所述,一般在点焊中产生飞溅的情况下电极间电压下降。即,由于不会发生因飞溅产生而使电极间电压增大的情况,所以可认为在上述式(4)中不会到(1.0

×

va)以上。因此,优选小于(1.0

×

va)。

[0067]

其后,在上述初始通电工序之后,进行目的在于形成规定直径的熔核的正式通电工序。在正式通电工序中,用于形成该熔核的电流值、通电时间等通电条件及加压条件不特别限定,能够采用一直以来使用的焊接条件。

[0068]

例如,从形成适当直径的熔核的观点出发,正式通电工序的电流值优选1.0ka以上且15.0ka以下,正式通电工序的加压力优选1.0kn以上且9.0kn以下。正式通电工序的通电时间优选100ms以上且1000ms以下。另外,正式通电工序也可以是电流值、加压力在正式通电工序内变化的多段通电、多段加压工序。

[0069]

正式通电工序后,为了冷却熔融熔核,可以设置保持加压而不进行通电的保持工序。保持工序的时间不特别指定,作为一般电阻点焊中的保持工序的范围,优选20~1000ms。

[0070]

在本发明中,上述具有规定的熔核直径的熔核优选熔核直径为(t:板厚)(mm)。在使板厚不同的钢板重合并焊接的情况下,将接合的相邻的两块钢板中的板厚较薄的钢板的板厚设为t。

[0071]

需要说明的是,在本发明中,在上述初始通电工序与正式通电工序之间还能够具有后述的冷却工序。

[0072]

接着,说明用于实现本发明的电阻点焊方法的初始通电工序的具体通电条件。

[0073]

在初始通电工序中,加压力f1(kn)及电流值i1(ka)设定为满足下述式(1)及式(2)。

[0074][0075][0076]

在此,t1:被焊接钢板的总板厚(mm)。

[0077]

这些条件是在初始通电工序中使利用接触电阻熔融的钢板对接面附近作为飞溅排出所需的条件。

[0078]

在加压力f1(kn)为以下的情况下,加压力过低而难以控制基于通电的熔融发热,极端地产生大的飞溅。结果,难以在后面的正式通电工序中稳定地形成大的熔核。另外,在加压力f1(kn)超过的情况下,难以将利用接触电阻熔融的部分作为飞溅排出,不能得到抑制延迟破坏的效果。另外,虽然也能够通过赋予高电流从而使飞溅产生,但在该情况下,由于极端地产生大的飞溅,所以难以在后面的正式通电工序中稳定地形成大的熔核。

[0079]

在电流值i1(ka)为以下的情况下,难以使飞溅产生,不能得到抑制延迟破坏的效果。另外,在电流值i1(ka)超过(ka)超过的情况下,由于极端地产生大的飞溅,所以难以在后面的正式通电工序中稳定地形成直径较大的熔核。需要说明的是,在想抑制延迟破坏,并更显著地得到在后面的正式通电工序中稳定地得到直径较大的熔核的效果的情况下,优选加压力f1(kn)及电流值i1(ka)设定为满足下述式(5)及式(6)。

[0080][0081][0082]

另外,初始通电工序优选将通电时间设定为10ms以上且200ms以内。在通电时间小于10ms的情况下,通电时间过短而难以稳定地产生飞溅,不能稳定地得到抑制延迟破坏的效果。另外,一般来说利用接触电阻的发热在通电的初始阶段中产生。在本发明中,在利用接触电阻的发热阶段中产生飞溅,飞溅产生后的长时间通电不仅招致无用的时间增加,而且也导致产生大的飞溅。根据以上的理由,通电时间优选200ms以内。另外,更适合的是,20ms以上且140ms以内。更适合的是,20ms以上且100ms以内。

[0083]

在本发明中,也可以在初始通电工序与正式通电工序之间设置用满足下述式(3)的电流值ic(ka)通电而使钢板彼此的接触状态稳定化的冷却工序。

[0084]

0≤ic≤i1…

(3)

[0085]

在此,ic:冷却工序中的电流值(ka),

[0086]

i1:初始通电工序中的电流值(ka)。

[0087]

通过设置冷却工序,从而能够使由于飞溅的产生而暂时紊乱的钢板彼此的接触状态再次稳定化,能够得到在后面的正式通电工序中更稳定地形成熔核的效果。当冷却工序中的电流值ic(ka)为超过初始通电工序中的电流值i1(ka)的值时,在冷却工序内产生飞溅

的可能性变高,有时不能得到确保钢板彼此的接触状态的效果。另外,该冷却工序的目的是在冷却工序内不使飞溅产生,使钢板彼此的接触状态稳定化。因此,只要冷却工序中的电流值ic为满足式(3)的范围,冷却工序的通电模式不特别限定,可以是不进行通电的无通电工序或多段通电工序或者下降(down slope)通电工序。冷却工序的电流值ic(ka)更优选(0.5

×

i1)ka以下。

[0088]

另外,冷却工序的时间优选设为500ms以下。当在冷却工序中进行超过500ms的时间的通电时,焊接工序本身的总时间变长而生产性有可能下降。更优选300ms以下,更优选20ms以上。

[0089]

接着,说明电阻点焊接头的制造方法。

[0090]

本发明是使用了上述电阻点焊方法的电阻点焊接头的制造方法。在本发明的电阻点焊接头的制造方法中,例如,使包含一块以上拉伸强度为980mpa以上的钢板的两块以上钢板重合并用一对焊接电极夹持,一边加压一边进行用上述各工序的焊接条件通电的电阻点焊,形成需要尺寸的熔核,得到电阻点焊接头。需要说明的是,由于钢板、焊接条件等与上述说明相同,所以省略说明。

[0091]

如以上说明地,根据本发明,能够抑制焊接部的延迟破坏。并且,由于在初始通电工序内使满足上述电极间电压的条件的规模较小的飞溅产生,所以在其后的正式通电工序中能够稳定地形成直径较大的熔核。

[0092]

另外,根据本发明,由于能够有效地抑制氢侵入到氢脆敏感性较高的焊接金属内,所以不限于在汽车用的高强度钢板上进行电阻点焊的情况,在其他钢板的电阻点焊中也同样地能够得到上述效果。

[0093]

实施例

[0094]

以下,使用实施例说明本发明的作用及效果。需要说明的是,本发明不限定于以下的实施例。

[0095]

在本发明的实施例中,如上述图1所示,使下钢板1和上钢板2重合并进行电阻点焊。电阻点焊在常温下进行,在使下电极4及上电极5始终水冷的状态下进行。下电极4和上电极5均设为前端的直径(前端直径)6mm,曲率半径40mm,铬铜制的dr形电极。另外,通过用伺服电机驱动下电极4和上电极5,从而控制加压力,在通电时使用频率50hz的交流电源。

[0096]

被焊接钢板使用以下三种钢。

[0097]

[钢种i]拉伸强度为1470mpa,长边为100mm,短边为30mm,板厚为1.0mm,无镀覆处理的钢板。

[0098]

[钢种ii]拉伸强度为1470mpa,长边为100mm,短边为30mm,板厚为1.6mm,有镀覆处理(熔融镀锌(gi),附着量为每单面50g/m2)的钢板。

[0099]

[钢种iii]拉伸强度为1320mpa,长边为100mm,短边为30mm,板厚为2.0mm,有镀覆处理(熔融镀锌(gi),附着量为每单面50g/m2)的钢板。

[0100]

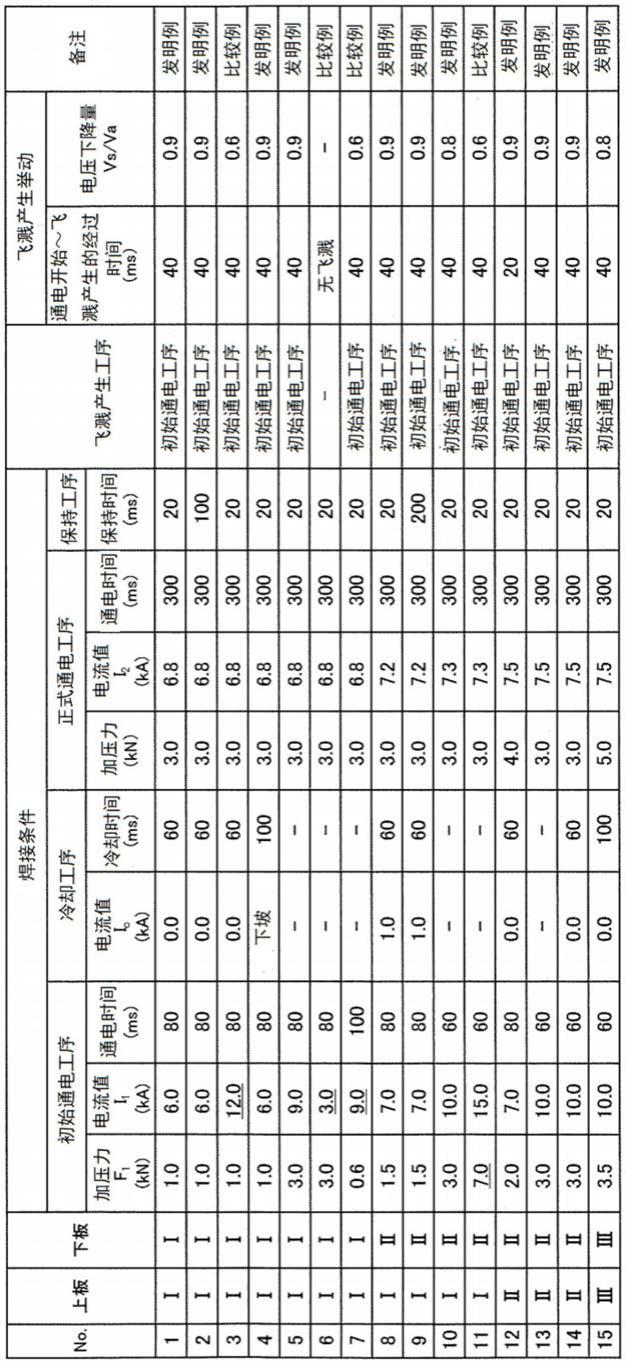

在此,参照图2(a)及图2(b)说明在试验中使用的焊接接头。

[0101]

图2(a)是焊接接头的俯视图,图2(b)是焊接接头的侧视图。电阻点焊时,如图2(a)及图2(b)所示,在两块上述钢种的钢板1、2(长边方向上的长度为100mm,短边方向上的长度为30mm)之间,在两侧夹入厚度为1.6mm且30mm见方的间隔物6并进行临时焊接。接着,用记载于表1的条件将使两块钢板重合而成的板组的中心分别焊接。需要说明的是,如图2(a)所

示,将板组的两端的临时焊接位置设为临时焊接点8,将板组的中心的焊接位置设为焊接点7。

[0102]

焊接时,以在全部条件下熔核直径成为(t:板厚(mm))(mm)左右的方式调整电流值并实施。在板厚为1.6mm的钢板的情况下,在焊接不同板厚的钢板时,将板厚较薄的钢板作为基准,以成为的熔核直径的方式调整电流值。

[0103]

利用以下所示方法,进行延迟破坏特性及熔核稳定性的评价。

[0104]

延迟破坏特性的评价按以下方式进行。

[0105]

在延迟破坏试验中,将得到的焊接接头在常温(20℃)下静置在大气中,经过24小时后,调查焊接部的延迟破坏的有无。焊接以全部条件n=3实施,在表2中,静置24小时后没有产生延迟破坏的,记载记号

“○”

,产生延迟破坏的,记载记号

“×”

。

[0106]

关于延迟破坏特性的判定,将焊接后通过目视观察到熔核的剥离(在接合界面处熔核剥离为两个的现象)的情况判定为产生延迟破坏。作为延迟破坏特性的最终判定,在表2中,n=3中的三个均没有产生延迟破坏的条件记载“a(优)”,n=3中的一个以上有延迟破坏的产生的条件记载“b(不可)”。

[0107]

另外,使用该试验体,进行熔核稳定性的评价。熔核稳定性的评价按以下方式进行。

[0108]

在焊接部中央切断得到的焊接接头,在截面处实施使用苦味酸水溶液的蚀刻后,测定被腐蚀的熔核组织的长度,从而算出熔核直径。熔核直径的算出以全部条件n=3实施,在表2中,熔核直径为以上的,记载记号

“○”

,小于的,记载记号

“×”

。

[0109]

关于熔核稳定性的判定,在表2中,在全部n=3中得到以上的熔核直径的,记载“a(优)”,n=3中的一个以上成为以下的熔核直径的条件,记载“b(不可)”。

[0110]

[表1]

[0111][0112]

[表2]

[0113][0114]

*1.a:优,b:不可

[0115]

从表2可知,在发明例中,可知在焊接接头中抑制延迟破坏的产生,同时也得到稳定地形成熔核的效果。

[0116]

附图标记的说明

[0117]

1 下钢板

[0118]

2 上钢板

[0119]

3 熔核

[0120]

4 下电极

[0121]

5 上电极

[0122]

6 间隔物

[0123]

7 焊接点

[0124]

8 临时焊接点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。