半导体装置的制造方法

1.本技术是基于申请日为2014.9.19的中国国家申请号2014800820155(pct/jp2014/074881)申请(半导体装置的制造方法)的分案申请,以下引用其内容。

技术领域

2.本发明涉及半导体装置的制造方法。

背景技术:

3.当前,如下述的专利文献1、2所示,关于金属膜的湿式蚀刻,已知对蚀刻速率的变化进行抑制的各种技术。

4.专利文献1:日本特开2002-241968号公报

5.专利文献2:日本特开2009-267115号公报

技术实现要素:

6.在半导体制造工艺中,使用氨过氧化氢溶液来实施钛膜的湿式蚀刻。另外,存在通过使蚀刻液进行循环而实现浓度的均匀化或者温度的恒定化的技术。但是,如果使氨过氧化氢溶液进行循环,则过氧化氢的分解受到促进,因此过氧化氢的浓度随着时间经过而降低。蚀刻速率强烈地影响过氧化氢的浓度。因此存在下述问题,即,如果在制作氨过氧化氢溶液之后经过的时间增加,则蚀刻速率降低,不能使蚀刻速率保持均匀。

7.本发明是为了解决如上述的课题而提出的,其目的在于提供一种半导体装置的制造方法,该半导体装置的制造方法能够长期使蚀刻速率保持均匀。

8.本发明所涉及的半导体装置的制造方法具有:准备工序,准备在蚀刻使用前的氨过氧化氢溶液中预先溶解了钛的液体,作为蚀刻液;流动工序,在所述准备工序之后进行所述蚀刻液的流动,以使得处理槽之中的所述蚀刻液的浓度均匀;以及处理工序,在开始所述流动工序之后将具有抗蚀膜及金属膜的半导体晶片放入所述处理槽内,由此通过所述蚀刻液对所述金属膜进行蚀刻。

9.发明的效果

10.根据本发明,能够通过在氨过氧化氢溶液中抑制过氧化氢的分解,从而长期使蚀刻速率保持均匀。

附图说明

11.图1是表示本发明的实施方式所涉及的半导体装置的制造方法的流程图。

12.图2是表示本发明的实施方式所涉及的蚀刻装置的图。

13.图3是表示本发明的实施方式所涉及的蚀刻装置的图。

14.图4是表示本发明的实施方式所涉及的蚀刻液的准备工序的图。

15.图5是表示本发明的实施方式所涉及的蚀刻液的准备工序的图。

16.图6是本发明的实施方式所涉及的蚀刻工序的图。

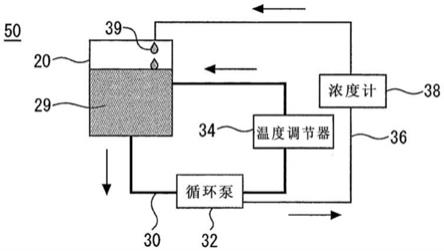

17.图7是表示与实施方式相对的对比例所涉及的实验结果的图。

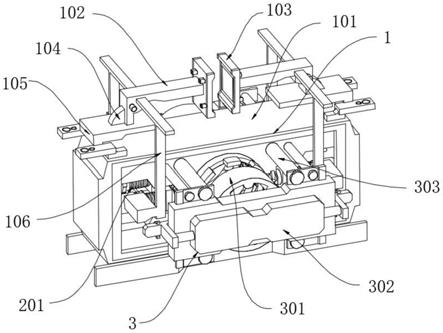

18.图8是表示本发明的实施方式所涉及的实验结果的图。

19.图9是表示本发明的实施方式所涉及的实验结果的图。

具体实施方式

20.图1是表示本发明的实施方式所涉及的半导体装置的制造方法的流程图。图2及图3是表示本发明的实施方式所涉及的湿式蚀刻装置50的图。在本实施方式中,使用湿式蚀刻装置50来实施在图1的流程图示出的蚀刻工序,对图6所示的碳化硅(sic)晶片10之上的钛膜14进行蚀刻。

21.如图2所示,湿式蚀刻装置50具有处理槽20、第1配管30、循环泵32、温度调节器34、第2配管36以及浓度计38。在处理槽20积存有蚀刻液29。第1配管30的一端和另一端分别与处理槽20连接,该第1配管30用于在其内部使蚀刻液29进行循环。循环泵32及温度调节器34设置在第1配管30的中途。能够通过由循环泵32进行驱动,从而使蚀刻液29经由第1配管30而进行循环。温度调节器34设置在第1配管30的中途。能够通过使蚀刻液29经由温度调节器34而流动,从而对蚀刻液29的温度进行调节。第2配管36的一端与循环泵32的出口连接,第2配管36的另一端位于处理槽20的上方。能够从第2配管36的另一端,将蚀刻液29作为液滴39而进行供给。在第2配管36的中途设置有浓度计38。根据浓度计38的测量值能够知晓循环中的蚀刻液29的浓度。作为一个例子,第1配管30的流量也可以是设为几升/分钟,第2配管36的流量也可以是设为几cm3/分钟。

22.作为处理槽20的具体结构,例如也可以是如图3所示,使用具有多个槽的处理槽。在图3示出处理槽20的剖面。处理槽20具有用于放入sic晶片10的内槽201、和以包围内槽201的方式设置的外槽202。从内槽201溢出的蚀刻液29流入外槽202。循环泵32从与外槽202的底面连接的第1配管30的一端吸出外槽202的蚀刻液29。循环泵32将蚀刻液29经由与内槽201的底面连接的第1配管30的另一端向内槽201送入。由此,蚀刻液29在处理槽20中进行循环。此外,本发明并不限定于图3的2槽构造的处理槽20,也可以是1槽构造。另外,除了使用第1配管30进行循环以外,也可以使用用于搅拌液体的公知手段对处理槽内的蚀刻液29进行搅拌。

23.接下来,对图1的流程图的各工序进行说明。首先,通过步骤s100、s102来准备蚀刻液29。具体地说,将钛预先溶解于蚀刻使用前的氨过氧化氢溶液22而准备蚀刻液29。

24.(步骤s100)

25.首先,在步骤s100中,对氨过氧化氢溶液22进行调配。图4是表示本发明的实施方式所涉及的蚀刻液29的准备工序的图。将尚未溶解有钛的氨水24、过氧化氢水溶液26及纯水28依次投入处理槽20,由此制作氨过氧化氢溶液22。如果事先调配好,则浓度发生变化,因此优选在制作溶液时分别投入。氨过氧化氢溶液22是蚀刻使用前即未使用的溶液,因此不包含钛等金属。

26.(步骤s102)

27.接下来,进入步骤s102,将钛溶解于氨过氧化氢溶液22。图5是表示本发明的实施方式所涉及的蚀刻液29的准备工序的图。在图5中,作为一个例子,将在硅(si)等的半导体衬底40之上成膜有钛膜42的半导体晶片44投入处理槽20内,由此使钛膜42溶解于氨过氧化

氢溶液22。半导体晶片44用于事先将钛溶解于氨过氧化氢溶液22。因此,与作为蚀刻处理对象的晶片不同,在半导体晶片44没有设置用于对钛膜42进行图案化的抗蚀部。此外,本发明并不限定于使用半导体晶片44的实施方式,例如也可以将钛微粒等投入处理槽20。通过步骤s102,完成蚀刻液29。

28.(步骤s104)

29.接下来,在步骤s104中,在图2所示的装置结构中驱动循环泵32而使蚀刻液29进行循环。在本实施方式中,作为优选方式,为了使处理槽20的蚀刻液29的浓度及温度恒定,使用循环泵32而使处理槽20内的蚀刻液29进行循环。通过使蚀刻液29进行循环,从而提高蚀刻均匀性。即,通过利用循环泵32使处理槽20内的蚀刻液29进行循环,从而能够使处理槽20内的蚀刻液29的浓度保持均匀。另外,在处理槽20安装温度调节器34而以使蚀刻液29的温度恒定的方式进行蚀刻液29的循环,因此还能够抑制由温度变化导致的蚀刻速度的变化。

30.如果使氨过氧化氢溶液进行循环,则过氧化氢的分解受到促进,因此过氧化氢的浓度随着时间经过而下降。蚀刻速率强烈地影响过氧化氢的浓度。因此,如果在制作氨过氧化氢溶液22后经过的时间增加,则蚀刻速率下降,不能够使蚀刻速率保持均匀。尤其是,根据以下2个理由,如果使氨过氧化氢溶液22进行循环,则容易促进过氧化氢的分解。第1个理由是,如果如图3所示使用2槽方式的处理槽20,则成为在氨过氧化氢溶液22进行循环时氨过氧化氢溶液22从内槽201溢出至外槽202的构造,从而氨过氧化氢溶液22和大气的接触面积增加。第2个理由是,通过由于循环泵32内的压力变动而引起的空化效应(cavitation effect),从而使溶入在氨过氧化氢溶液22中的氧脱出。

31.本技术发明人进行认真研究,发现了通过预先溶解有钛能够抑制氨过氧化氢溶液的过氧化氢的分解。由此,能够长期使蚀刻速率保持恒定。以下,示出如果紧随氨过氧化氢溶液的制作之后就溶解钛,则过氧化氢的分解受到抑制的理由。过氧化氢在碱性溶液中发生下述的式1的反应而生成过氧氢自由基即ooh。

[0032][0033]

认为过氧氢自由基在碱性溶液中与过氧化氢反应而起到促进分解的作用。认为成为下述式2的反应,h2o2的分解加速地进行。

[0034]

h2o2 ooh

→

o2 h2o oh

…

(式2)

[0035]

通过将钛溶解于氨过氧化氢溶液,从而发生下述的式3的反应。

[0036]

tiooh nh3=nh2oh/tioh

…

(式3)

[0037]

过氧氢自由基在生成羟胺时优先被消耗。羟胺即nh2oh是钛盐。由于存在式3的反应,因此能够抑制式2所示的由过氧氢自由基引起的过氧化氢的分解反应。在氨过氧化氢溶液22中溶解钛的量以能够充分抑制上述式2的反应的方式通过实验确定即可。

[0038]

(步骤s106)

[0039]

接下来,在步骤s106中,将sic晶片10放入处理槽20而浸泡于蚀刻液29。图6是表示本发明的实施方式所涉及的蚀刻工序的图。进行蚀刻的sic晶片10是在sic衬底12层叠钛膜14,在钛膜14之上层叠抗蚀膜16,将抗蚀膜16以期望形状图案化后的晶片。在图6中,示出在钛膜14形成有蚀刻槽15的情况。

[0040]

此外,在本实施方式中,在步骤s106中,对sic晶片10之上的钛膜14进行了蚀刻。但是,本发明并不限于此,也可以使用蚀刻液29对钛以外的金属膜进行蚀刻。例如也可以在

sic晶片10之上代替钛膜14而层叠镍膜,在步骤s106对该镍膜进行蚀刻。但是,从防止污染的观点出发,优选预先溶解进来的金属与进行蚀刻的金属膜为相同金属,因此本实施方式所涉及的制造方法适用于钛膜14的蚀刻。此外,钛及镍与碳化硅进行肖特基接合,因此优选将本实施方式所涉及的蚀刻方法用于在sic衬底12之上形成肖特基势垒电极层。

[0041]

下面,使用图7~9,对本发明的实施方式所涉及的实验结果进行说明。图7是表示与实施方式相对的对比例所涉及的实验结果的图。图8及图9是表示本发明的实施方式所涉及的实验结果的图。图7及图9中,将nh3浓度用菱形绘制,将h2o2浓度用方形绘制,在以4分钟的时间将sic晶片10浸泡于蚀刻液29的情况下的钛的消减量用三角绘制。在图7及图9中,左侧的刻度表示浓度[%],右侧的刻度表示钛膜的消减量[nm]。

[0042]

图7是将没有溶解钛的氨过氧化氢溶液作为对比例而使用的实验结果,是表示与经过时间相应的浓度推移及钛消减量的图。经过时间是在调配氨过氧化氢溶液之后经过的时间。在从刚刚开始实验起经过的时间为0~10小时左右的区域,h2o2浓度迅速地降低至小于或等于10%。在经过时间为100小时附近,h2o2浓度降低至1%~0%附近。在经过时间为100小时的阶段,对钛消减量进行了测量,钛消减量实质上为零nm。

[0043]

图8图示出h2o2浓度和钛的蚀刻速率之间的关系。针对各h2o2浓度,绘制出在以4分钟的时间将sic晶片10浸泡于蚀刻液29的情况下的钛消减量。如图8所示,h2o2浓度越低,钛的蚀刻速率越降低。

[0044]

图9是使用了本实施方式的蚀刻液29的实验结果。与图7相对照地,即使经过时间成为100小时或者更长,h2o2浓度的降低也极少,稳定在约12%。在本实施方式中,在经过时间为160小时左右的阶段进行了钛膜14的蚀刻,消减量为约300nm。如上所述,根据本实施方式,通过在氨过氧化氢溶液中抑制过氧化氢的分解,由此能够长期使蚀刻速率保持均匀。

[0045]

标号的说明

[0046]

10 sic晶片,12 sic衬底,14、42钛膜,15蚀刻槽,16抗蚀膜,20处理槽,22氨过氧化氢溶液,24氨水,26过氧化氢水溶液,28纯水,29蚀刻液,30第1配管,32循环泵,34温度调节器,36第2配管,38浓度计,39液滴,40半导体衬底,44半导体晶片,50湿式蚀刻装置,201内槽,202外槽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。