1.本发明属于磁致伸缩膜技术领域,具体涉及一种增强涡流损耗抑制效率的磁致伸缩复合膜及其制备方法。

背景技术:

2.磁致伸缩薄膜是一种具有高磁致伸缩特性和优异力学性能的金属功能薄膜,被广泛应用于各种磁电器件中。然而,由于它的电导率较大,在高频条件下,材料内部会产生严重的涡流损耗,极大地限制了磁致伸缩薄膜在射频器件中的潜在应用。目前,有研究表明通过在磁膜中插入绝缘层,可有效提高磁膜的软磁特性、抑制磁膜中的涡流损耗;但是现有的方法中,插入绝缘层厚度越厚、层数越多,虽然对涡流损耗的抑制效果明显,但同时也会因插入绝缘层可能破坏磁性薄膜内磁畴之间的相互耦合作用而导致其磁致伸缩特性的退化,而目前,针对该问题并没有针对该问题的优化设计。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明提供一种增强涡流损耗抑制效率的磁致伸缩复合膜及其制备方法,该复合膜可有效解决现有的磁致伸缩复合膜存在的涡流损耗抑制效率低、磁致伸缩特性易退化的问题。

4.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

5.一种增强涡流损耗抑制效率的磁致伸缩复合膜的制备方法,包括以下步骤:

6.(1)将基底清洗干净后烘干,然后于真空条件下用等离子体对基片进行预清理;

7.(2)在步骤(1)中预清理后的基底表面沉积fegab磁致伸缩薄膜层,然后在fegab磁致伸缩薄膜层表面沉积al2o3绝缘薄膜层;

8.(3)重复步骤(2)中的操作,制得fegab磁致伸缩薄膜层和al2o3绝缘薄膜层交替设置的复合薄膜;

9.(4)对步骤(3)中制得的复合薄膜进行蚀刻,制得磁致伸缩复合膜。

10.进一步地,步骤(1)中依次用丙酮、酒精和纯水对基片进行超声清洗5-10min。

11.进一步地,步骤(1)中于3-5

×

10-4

pa真空条件、180-200w射频功率、0.4-0.6pa气压条件下等离子体处理4-8min。

12.进一步地,步骤(2)中fegab磁致伸缩薄膜层的沉积厚度为140-160nm。

13.进一步地,步骤(2)中al2o3绝缘薄膜层的沉积厚度为4-6nm。

14.进一步地,步骤(3)中fegab磁致伸缩薄膜层的沉积层数为5层,al2o3绝缘薄膜层的沉积层数为4层。

15.进一步地,步骤(2)中的fegab磁致伸缩薄膜层和al2o3绝缘薄膜层均采用溅射法进行沉积,沉积fegab磁致伸缩薄膜层时的溅射功率为110-130w、气压为0.6-0.8pa;沉积al2o3绝缘薄膜层时的溅射功率为90-110w、气压为0.4-0.6pa。

16.进一步地,步骤(4)中制得磁致伸缩复合膜的尺寸为6

2-102μm2。

17.进一步地,步骤(4)中磁致伸缩复合膜的具体蚀刻过程为:在复合薄膜表面滴加光刻胶旋涂均匀后于90-110℃条件下烘烤0.5-2min,然后在其表面覆盖掩模板,与20-24℃、相对湿度为40-50%条件下进行曝光,然后于105-115℃条件下烘烤0.5-2min,然后采用于180-220w、sicl4/cl2反应气体、5-7pa的反应压力下进行反应离子刻蚀,制得。

18.本发明所产生的技术效果为:

19.本发明的磁致伸缩复合膜中插入多层al2o3绝缘薄膜时,al2o3绝缘薄膜可将涡流限制在一个较窄的空间内,从而将强的涡流回路分割成几个弱的回路,进而实现增强涡流损耗抑制率的目的。

20.本发明中的方法制得的磁致伸缩复合膜可减少对磁性薄膜内磁畴之间的相互耦合作用的破坏,进而降低其磁致伸缩特性的退化。

附图说明

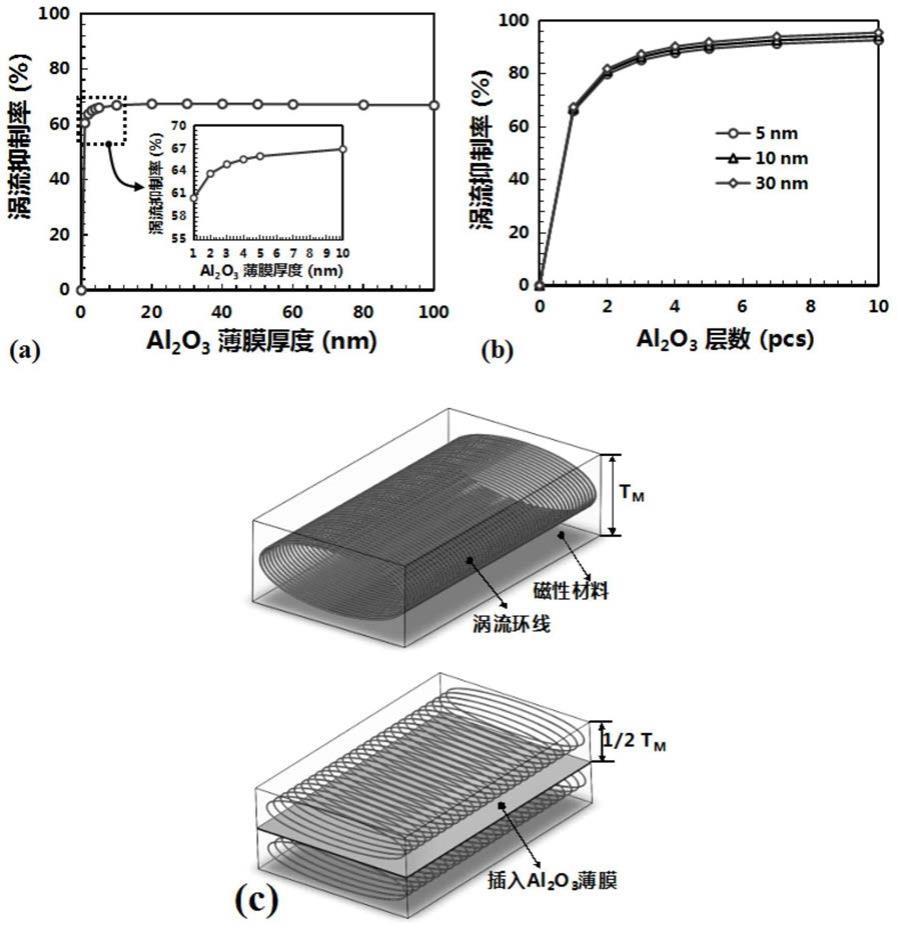

21.图1为插入al2o3绝缘层对涡流的抑制趋势图;

22.图2为磁致伸缩特性与涡流损耗抑制综合趋势图;

23.图3为不同频率下涡流损耗抑制率的变化趋势图;

24.图4为不同面积下,涡流损耗抑制率和磁致伸缩衰减率的变化趋势图;

25.图5为不同厚度下,涡流损耗抑制率和磁致伸缩衰减率的变化趋势图;

26.图6为不同层数的al2o3薄膜对磁性薄膜性能的涡流效应抑制和磁致伸缩特性衰减影响趋势图;

27.图7为不同频率条件下,涡流抑制率的变化规律趋势图;

28.图8为本技术中磁致伸缩复合膜的制备工艺示意图。

具体实施方式

29.下面结合附图对本发明的具体实施方式做详细的说明。

30.实施例1

31.一种增强涡流损耗抑制效率的磁致伸缩复合膜,其制备方法包括以下步骤:

32.(1)将基底先后用丙酮、酒精和纯水超声清洗5min,于150℃条件下采用热板烘干5min,然后基底放置于磁控溅射样品台上,关闭腔体,并将本底真空抽至4x10-4

pa,用等离子体预清理基片表面的杂质与自然氧化层,工艺条件为射频功率200w,气压0.5pa,时间5min;

33.(2)在步骤(1)中预清理后的基底表面沉积fegab磁致伸缩薄膜层,然后在fegab磁致伸缩薄膜层表面沉积al2o3绝缘薄膜层,具体操作过程为:在fegab靶位上加载功率,等离子体启辉并稳定后,预溅射10分钟,将fegab靶材表面的杂质和氧化层去除,用挡板遮挡在靶材和基底之间,使预溅射产物附着在挡板表面,工艺条件为射频功率120w,气压0.7pa;然后移开挡板,磁致伸缩薄膜沉积在基底上,工艺条件为射频功率120w,气压0.7pa,根据已测定的沉积速率,控制沉积时间,在沉积150nm薄膜后,关闭射频电源;然后,在al2o3靶位上加载功率,等离子体启辉并稳定后,预溅射10分钟,将al2o3靶材表面的杂质去除,用挡板遮挡在靶材和基底之间,使预溅射产物附着在挡板表面,工艺条件为射频功率100w,气压0.5pa;移开挡板,al2o3薄膜沉积在基底上,工艺条件为射频功率100w,气压0.5pa,根据已测定的沉积速率,控制沉积时间,在沉积5nm薄膜后,关闭射频电源;

34.(3)重复步骤(2)中的操作,制得fegab磁致伸缩薄膜层和al2o3绝缘薄膜层交替设置的复合薄膜,其中fegab磁致伸缩薄膜层沉积5层,al2o3绝缘薄膜层沉积4层,最后,充气破真空,取出沉积好的多层磁致伸缩复合膜;

35.(4)对步骤(3)中制得的复合薄膜进行蚀刻,具体蚀刻过程为:a、光刻胶涂覆,在黄光区域内,在基底表面滴2-3cm的光刻胶,将基底加速到恒定转速,旋转速度为4000r/min,旋转时间30s;b、光刻胶图形化:将基底置于热板上烘烤,烘烤温度为100℃,时间1min;c、曝光显影:采用掩膜版在温度21℃、相对湿度45%条件下,对基底进行扫描式曝光,曝光后将基底置于热板上烘烤,烘烤温度为110℃,时间1min;d、采用反应离子刻蚀(rie),射频功率为200w,反应气体为sicl4/cl2,腔体压力为6pa,刻蚀时间为5min,刻蚀后的面积为8μm2,制得磁致伸缩复合膜。

36.实施例2

37.一种增强涡流损耗抑制效率的磁致伸缩复合膜,其制备方法包括以下步骤:

38.(1)将基底先后用丙酮、酒精和纯水超声清洗5min,于150℃条件下采用热板烘干10min,然后基底放置于磁控溅射样品台上,关闭腔体,并将本底真空抽至4x10-4

pa,用等离子体预清理基片表面的杂质与自然氧化层,工艺条件为射频功率200w,气压0.5pa,时间5min;

39.(2)在步骤(1)中预清理后的基底表面沉积fegab磁致伸缩薄膜层,然后在fegab磁致伸缩薄膜层表面沉积al2o3绝缘薄膜层,具体操作过程为:在fegab靶位上加载功率,等离子体启辉并稳定后,预溅射10分钟,将fegab靶材表面的杂质和氧化层去除,用挡板遮挡在靶材和基底之间,使预溅射产物附着在挡板表面,工艺条件为射频功率120w,气压0.7pa;然后移开挡板,磁致伸缩薄膜沉积在基底上,工艺条件为射频功率120w,气压0.7pa,根据已测定的沉积速率,控制沉积时间,在沉积150nm薄膜后,关闭射频电源;然后,在al2o3靶位上加载功率,等离子体启辉并稳定后,预溅射10分钟,将al2o3靶材表面的杂质去除,用挡板遮挡在靶材和基底之间,使预溅射产物附着在挡板表面,工艺条件为射频功率100w,气压0.5pa;移开挡板,al2o3薄膜沉积在基底上,工艺条件为射频功率100w,气压0.5pa,根据已测定的沉积速率,控制沉积时间,在沉积5nm薄膜后,关闭射频电源;

40.(3)重复步骤(2)中的操作,制得fegab磁致伸缩薄膜层和al2o3绝缘薄膜层交替设置的复合薄膜,其中fegab磁致伸缩薄膜层沉积4层,al2o3绝缘薄膜层沉积3层,最后,充气破真空,取出沉积好的多层磁致伸缩复合膜;

41.(4)对步骤(3)中制得的复合薄膜进行蚀刻,具体蚀刻过程为:a、光刻胶涂覆,在黄光区域内,在基底表面滴2-3cm的光刻胶,将基底加速到恒定转速,旋转速度为4000r/min,旋转时间30s;b、光刻胶图形化:将基底置于热板上烘烤,烘烤温度为100℃,时间1min;c、曝光显影:采用掩膜版在温度21℃、相对湿度45%条件下,对基底进行扫描式曝光,曝光后将基底置于热板上烘烤,烘烤温度为110℃,时间1min;d、采用反应离子刻蚀(rie),射频功率为200w,反应气体为sicl4/cl2,腔体压力为6pa,刻蚀时间为5min,刻蚀后的面积为8μm2,制得磁致伸缩复合膜。

42.试验例

43.基于实施例1-2中的具体操作方法,本发明通过comsol多物理场仿真软件中建立磁致伸缩复合薄膜(fegab/al2o3)的涡流损耗模型,采用有限元分析(fea)仿真方法,验证在

fegab磁膜中插入不同厚度/层数的al2o3薄膜后,对磁膜涡流损耗的抑制效果和磁致伸缩特性的衰减,具体操作方法为:

44.1、外磁场频率设定为1ghz,磁致伸缩复合膜面积和厚度的尺寸为8

×8×

1μm3。涡流损耗的抑制率结果如图1和图2,通过图1(a)(b)(c),表明插入单层5nm的al2o3薄膜,可有效抑制涡流损耗,而插入多层al2o3,抑制率可达到90%以上,这是由于插入的绝缘膜可以将涡流限制在一个较窄的空间内,从而将强的涡流回路分割成几个较弱的回路,见图1c;如图2(a)(b)所示,表明插入al2o3薄膜大于4层后的磁致伸缩衰减率呈近似线性增大,综合确定,当插入al2o3薄膜的厚度为5nm,插4层时,既保证磁膜磁致伸缩特性衰减小于1.8%,又可将涡流损耗抑制85%以上。

45.2、在0.01-10ghz频率范围内,插入不同厚度和层数的al2o3薄膜后,频率对磁膜涡流损耗抑制率的影响见图3。图3(a)结果表明,为减小fegab磁膜在高频器件中能量损耗,将单层al2o3薄膜的厚度控制在5nm最为合适;图3(b)表明,表示插入多层厚度为5nm al2o3薄膜后,涡流损耗抑制率几乎对频率不敏感,整体衰减都维持在0.5%以内。

46.3、改变fegab磁膜厚度在0.1~3μm范围内变化、磁膜面积在12~142μm2范围内变化,其涡流损耗的抑制效果和磁致伸缩特性的衰减结果如图4。图4(a)显示在不同面积的磁膜(12~142μm2,厚度为1μm,外加磁场频率为1ghz)中,插入单层5nm的al2o3薄膜后,涡流损耗抑制率随磁膜面积的增加呈“彩虹”状变化。当磁膜面积小于102μm2时,al2o3薄膜厚度对涡流损耗抑制率影响不明显,大于102μm2后绝缘层越薄衰减越快;图4(b)表明仅在磁膜面积小于62μm2时,磁膜面积对磁致伸缩衰减率存在一定影响,但整体变化小于5%。

47.4、固定磁膜面积为82μm2,改变fegab磁膜厚度在0.1~3μm范围内变化,其涡流损耗的抑制效果和磁致伸缩特性的衰减见图5,当fegab磁膜总厚度在0.5~1.5μm范围内时,涡流抑制率可保持≥65%;fegab磁膜越厚(≥0.6μm),自身的磁致伸缩特性相对越稳定。

48.5、在1ghz频率条件下,选择fegab/al2o3复合磁性薄膜面积62~102μm2和总厚度0.5~1.5μm,不同磁膜尺寸下插入绝缘层的层数结果见图6。结果如图6,表明针对不同磁膜尺寸,优选插入4层5nm al2o3薄膜组成的复合磁性薄膜,其涡流抑制效率和磁致伸缩特性综合性能最优。基于该复合磁性薄膜,测试在不同频率(10mhz-10ghz)条件下,磁膜的涡流抑制和特性衰减的影响,具体结果见图7,复合磁膜的面积可以设计为62~102μm2,涡流抑制效率可以达到85.5%;磁性复合材料的厚度对其应用频率非常敏感,在低频(0.01-1ghz)和高频(≥1ghz)条件下,将fegab/al2o3复合磁性薄膜厚度分别设计为0.8~2.5μm和0.6~1μm其综合性能更佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。