1.本实用新型涉及用于去除产品毛刺的装置,尤其涉及一种适用于铝压铸件的毛刺去除设备。

背景技术:

2.压铸铝合金产品中,如减速器壳体、雨刮器骨架或是汽车传动连接杆支架上的顶杆毛刺会影响产品的后续加工装配,因此需要将顶杆毛刺去除干净。顶杆毛刺是指:压铸件在脱模时因顶杆作用而留下的毛刺(隔皮),去除后的毛刺高度需要控制在0

‑

0.3毫米以内,传统的去毛刺方法是人工采用钢丝刷打磨对应顶杆毛刺的方式去除,如果产品中顶杆毛刺具有多处,则更是生产效率低下。

3.鉴于此,需要研发一种能够自动对产品的顶杆毛刺去除的设备,如一专利号为zl201821914891.1(授权公告号为cn209094530u)的中国实用新型专利《铝压铸件去毛刺设备》其公开了铝压铸件去毛刺设备,包括夹具、装在夹具头部的钢刷和为夹具提供旋转力的动力组件,夹具包括用于固定钢刷的夹头和连接于动力组件的夹套,夹头可相对于夹套组件作限位轴向移动,且夹头与夹套之间设有弹性部件;处于旋转中的钢刷以可弹性方式接触于铝压铸件并去除掉铝压铸件的毛刺;该设备采用处于高速旋转的钢刷去除铝压铸件上的毛刺,由于钢刷相对于铝合金刀具而言具有一定的柔性,同时配合夹具内置的弹性部件,当铝压铸件向钢刷方向压缩一个预设的定量位移,使钢刷能在洗刷毛刺的同时,虽然该去毛刺设备不会对铝压铸件的表面磨损或切削,以提高铝压铸件的成品合格率,但仍然具有如下局限:一、其仍然只能一处一处的对铝压铸件表面进行毛刺处理,生产效率依旧不高;二、毛刺去除后没有专门的毛刺收集装置,则容易造成毛刺飞溅;为此,需要对现有的去毛刺设备作进一步改进。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述现有技术现状而提供一种能够同时对多处毛刺进行去除的用于去除产品毛刺的设备。

5.本实用新型所要解决的第二个技术问题是针对上述现有技术现状而提供一种能够有效收集毛刺的用于去除产品毛刺的设备。

6.本实用新型解决上述第一个技术问题所采用的技术方案为:该用于去除产品毛刺的设备,包括有:

7.工作台,所述工作台的顶部局部具有开口;

8.定位部,用于定位被加工物,设置在所述工作台之开口的相对周缘处;以及

9.去毛刺组件,至少局部外露出所述工作台的开口,并与设置在所述工作台内的驱动件之动力输出端连接,用来驱动所述去毛刺组件相对被加工物所在位置作出下述动作的至少一个动作:前进、后退或是旋转;其特征在于:

10.所述去毛刺组件包括有至少两根凸柱、设置在各个所述凸柱前端的去毛刺部以及

设置在各个所述凸柱后端的弹性件,从而使得各个所述凸柱前端的去毛刺部始终具有顶开所述被加工物的趋势。

11.为解决第二个技术问题,优选地,所述工作台内还设置有连接在所述工作台的开口之下,用于收集落入开口中毛刺的毛刺收集部,所述毛刺收集部设置在所述驱动件的周围。

12.进一步地,所述去毛刺组件被限制在多轴器上,所述多轴器与所述工作台的开口之间设置有板体,所述弹性件为压缩弹簧,所述压缩弹簧的一端连接在各自对应的所述凸柱后端,而压缩弹簧的另一端则连接在所述板体上,从而使得各个所述凸柱前端的去毛刺部始终具有顶开所述被加工物的趋势,而所述板体的上表面还与所述工作台之开口的周缘处之间具有第一间隔,所述板体的周缘与所述工作台的周壁之间具有第二间隔,所述第一间隔和第二间隔连通以共同构成毛刺落入所述毛刺收集部的入口。其中弹性件如压缩弹簧能避免去毛刺部与被加工物的刚性连接,以使去毛刺部与被加工物接触、挤压时会产生一定的弹性缓冲,避免去毛刺部直接切削或磨损到被加工物,另外,板体的设置一方面以供弹性件连接,另一方面能避免毛刺影响多轴器。

13.同样为了避免毛刺影响驱动件,优选地,还包括有设置在所述工作台内的分隔件,所述分隔件将所述工作台内的空间分隔成用于容纳所述驱动件的第一空间和容纳所述多轴器和所述毛刺收集部的第二空间。

14.从需要分隔开驱动件的同时而不影响毛刺的收集的角度考虑,优选地,所述分隔件包括有将所述毛刺收集部和所述驱动件分隔开的第一分隔壁以及将所述多轴器与所述驱动件分隔开的第二分隔壁,所述第二分隔壁覆盖在所述第一分隔壁的顶部从而形成围成所述第一空间。

15.进一步地,所述第二分隔壁呈倒置的“u”型,包括有横向部以及设置在横向部两侧的第一竖向部和第二竖向部,对应地,所述毛刺收集部包括有对应所述第一竖向部的第一毛刺收集筒和对应所述第二竖向部的第二毛刺收集筒。

16.为了实现第二分隔壁除了分隔作用外还具有导向毛刺分别进入第一毛刺收集筒和第二毛刺收集筒的作用,优选地,所述第一竖向部自所述多轴器逐渐向所述第一毛刺收集筒倾斜,同样地,所述第二竖向部自所述多轴器逐渐向所述第二毛刺收集筒倾斜。

17.为了能够方便清理第一毛刺收集筒和第二毛刺收集筒中的毛刺,优选地,所述第一毛刺收集筒和第二毛刺收集筒的顶部敞口与所述入口连通,并均包括有筒体,所述筒体的顶部周缘或邻近其顶部的外壁具有向外延伸的凸边,而所述第一分隔壁与所述工作台的周壁分别具有供所述筒体的凸边能拆卸地搁置其上的搁置部。

18.为了方便将第一毛刺收集筒和第二毛刺收集筒移出工作台,优选地,所述工作台上设置有能打开或是关闭的门体,在所述门体打开的状态下,能将所述第一毛刺收集筒和第二毛刺收集筒移出所述工作台中。

19.与现有技术相比,本实用新型的优点在于:由于去毛刺组件包含有多个设置在凸柱前端的去毛刺部,从而能对被加工物同时进行多处去除,还因各个凸柱的后端连接的弹性件,其中弹性件能避免去毛刺部与被加工物的刚性连接,以使去毛刺部与被加工物接触、挤压时会产生一定的弹性缓冲,避免去毛刺部直接切削或磨损到被加工物,有效提高生产效率的同时还可实现不同规格铸铝件的柔性加工。

附图说明

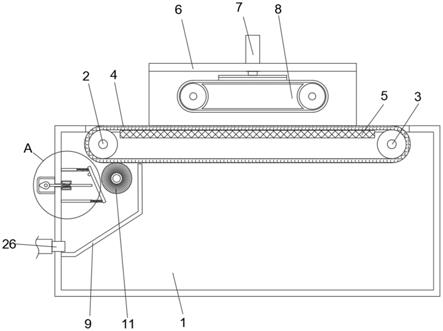

20.图1为本实用新型实施例中用于去除产品毛刺的设备的结构示意图;

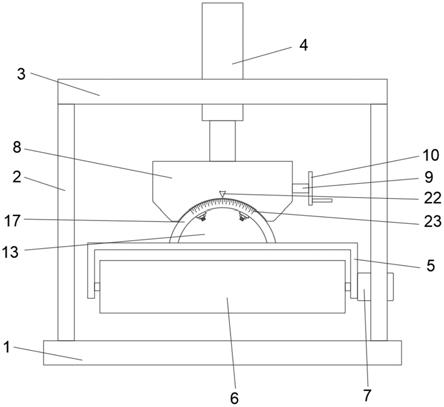

21.图2为本实用新型实施例中用于去除产品毛刺的设备上定位有被加工物的结构示意图;

22.图3为图1略去门体的结构示意图;

23.图4为图3的剖视图;

24.图5为图4中a处的放大示意图。

具体实施方式

25.以下结合附图实施例对本实用新型作进一步详细描述。

26.如图1~5所示,为本实用新型的最佳实施例。本实施例的用于去除产品毛刺的设备包括有工作台1、定位部2以及去毛刺组件4,其中,工作台1的顶部局部具有开口11,而定位部2则设置在工作台1之开口11的相对周缘处以用于定位被加工物3,而去毛刺组件4至少局部外露出工作台1的开口11,并与设置在工作台1内的驱动件5之动力输出端连接,用来驱动去毛刺组件4相对被加工物3所在位置作出下述动作的至少一个动作:前进、后退或是旋转;为了实现同时对被加工物3进行毛刺去除,本实施例的去毛刺组件4包括有至少两根凸柱41、设置在各个凸柱41前端的去毛刺部42以及设置在各个凸柱41后端的弹性件43,从而使得各个凸柱41前端的去毛刺部42始终具有顶开被加工物3的趋势,由于去毛刺组件4包含有多个设置在凸柱41前端的去毛刺部42,从而能对被加工物3同时进行多处去除,还因各个凸柱41的后端连接的弹性件43,其中弹性件43能避免去毛刺部42与被加工物3的刚性连接,以使去毛刺部42与被加工物3接触、挤压时会产生一定的弹性缓冲,避免去毛刺部42直接切削或磨损到被加工物3。

27.另外,本实施例的去除产品毛刺的设备除了能够同时对被加工物3去毛刺外,还能有效收集毛刺,具体地,工作台1内还设置有连接在工作台1的开口11之下,用于收集落入开口11中毛刺的毛刺收集部6,毛刺收集部6设置在驱动件5的周围,为了能够使得去毛刺部42同时进行毛刺去除,将去毛刺组件4被限制在多轴器40上,多轴器40与工作台1的开口11之间设置有板体7,弹性件43为压缩弹簧,压缩弹簧的一端连接在各自对应的凸柱41后端,而压缩弹簧的另一端则连接在板体7上,从而使得各个凸柱41前端的去毛刺部42始终具有顶开被加工物3的趋势,除此之外,板体7的上表面还与工作台1之开口11的周缘处之间具有第一间隔71,板体7的周缘与工作台1的周壁之间具有第二间隔72,第一间隔71和第二间隔72连通以共同构成毛刺落入毛刺收集部6的入口73。其中弹性件43如压缩弹簧能避免去毛刺部42与被加工物3的刚性连接,以使去毛刺部42与被加工物3接触、挤压时会产生一定的弹性缓冲,避免去毛刺部42直接切削或磨损到被加工物3,另外,板体7的设置一方面以供弹性件43连接,另一方面能避免毛刺影响多轴器40。同样为了避免毛刺影响驱动件5,还包括有设置在工作台1内的分隔件8,分隔件8将工作台1内的空间分隔成用于容纳驱动件5的第一空间12和容纳多轴器40和毛刺收集部6的第二空间13。从需要分隔开驱动件5的同时而不影响毛刺的收集的角度考虑,分隔件8包括有将毛刺收集部6和驱动件5分隔开的第一分隔壁81以及将多轴器40与驱动件5分隔开的第二分隔壁82,第二分隔壁82覆盖在第一分隔壁81的顶部从而形成围成第一空间12,其中第二分隔壁82呈倒置的“u”型,包括有横向部821以

及设置在横向部821两侧的第一竖向部822和第二竖向部823,对应地,毛刺收集部6包括有对应第一竖向部822的第一毛刺收集筒61和对应第二竖向部823的第二毛刺收集筒62,并且第一竖向部822自多轴器40逐渐向第一毛刺收集筒61倾斜,同样地,第二竖向部823自多轴器40逐渐向第二毛刺收集筒62倾斜,这样可以实现第二分隔壁82除了分隔作用外还具有导向毛刺分别进入第一毛刺收集筒61和第二毛刺收集筒62的作用。而为了能够方便清理第一毛刺收集筒61和第二毛刺收集筒62中的毛刺,第一毛刺收集筒61和第二毛刺收集筒62的顶部敞口与入口73连通,并均包括有筒体,筒体的顶部周缘或邻近其顶部的外壁具有向外延伸的凸边60,对应地,第一分隔壁81与工作台1的周壁分别具有供筒体的凸边60能拆卸地搁置其上的搁置部10。最后,为了方便将第一毛刺收集筒61和第二毛刺收集筒62移出工作台1,工作台1上设置有能打开或是关闭的门体20,在门体20打开的状态下,能将第一毛刺收集筒61和第二毛刺收集筒62移出工作台1中。

28.综上述,本用于去除产品毛刺的设备的具体去毛刺步骤为,其中,以有13处顶杆毛刺部位需要去除的被加工物3为例,展开阐述:

29.a、将被加工物3通过定位部2定位,本实施例的定位部2为插销,还可以通过铰接在自身座体的压紧块压紧被加工物3,对应地,工作台1上可设置有能感应定位部2上是否有被加工物3的传感器传递感应信号给压紧块9以对被加工物3施加压紧力,本实施例的压紧块9可以被设置在杠杆气缸10中,这样杠杆气缸10的活塞杆101在缸体102的驱动下能带动压紧块9的末端上下移动,从而实现:压紧块9能以其自身中部为铰接点发生压紧块9夹紧被加工物3;

30.b、驱动件5驱动多轴器40连同去毛刺组件4朝被加工物3前进,并因各个凸柱41的后端连接的弹性件43的作用下使去毛刺部42与被加工物3能弹性缓冲地进行接触;

31.c、驱动件5驱动去毛刺部42如钢刷旋转以对被加工物3进行毛刺去除,其中驱动件5可以采用现有的多轴器40伺服动力头以及给予多轴器40伺服动力头“前进

‑

后退

‑

旋转”的自动循环动力的伺服电机;

32.d、在去毛刺部42对被加工物3进行毛刺去除时,其去除的毛刺可以通过入口73掉入第一毛刺收集筒61或是第二毛刺收集筒62中;

33.e、在对所需要的被加工物3全部毛刺去除完毕后,可以打开门体20,将第一毛刺收集筒61或是第二毛刺收集筒62移出工作台1外,进行对第一毛刺收集筒61或是第二毛刺收集筒62的清理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。