1.本发明涉及增材金属耐磨管技术领域,特别涉及一种合金增材的耐磨管道。

背景技术:

2.耐磨管输送已经遍及电力、冶金、煤炭、石油、化工、建材、机械等行业,并高速地发展着,耐磨管的磨损是一种普遍存在的现象,凡两个物体相互接触并有相对运动的表面都会发生磨损,管道磨损是指管道材料受到流动水和小而松散的粒子冲击时,材料表面引起的脱离或转移而造成的损伤破坏的磨损现象。

3.现有的耐高温耐磨管道,在使用的过程中虽然具备耐磨的特性,但是缺乏高耐磨、高硬度、耐冲击、抗腐蚀的特点,且为了减少成本和制造零件的复杂性,因此有必要提出一种合金增材的耐磨管道来解决上述问题。

技术实现要素:

4.本发明针对以上问题,提出一种合金增材的耐磨管道来解决上述问题。

5.本发明是这样实现的,一种合金增材的耐磨管道,包括:耐磨管,所述耐磨管包括底层和耐磨层,所述耐磨层包含以下质量百分比含量的元素;c 3.0-5.5wt%,si 0.3-2.5wt%,mn 0.3-2.5wt%,cr 15-30wt%,s ≤1.0wt%,p ≤1.0wt%,fe合金粉末根据需要添加,以上各元素的质量百分比总和为100%。

6.为了使底层中的碳钢和高耐磨合金成分复合在一起达到冶金结合,且保证总厚度在10mm内,作为本发明的一种合金增材的耐磨管道优选的,所述底层材质为碳钢,且厚度为8mm-20mm。

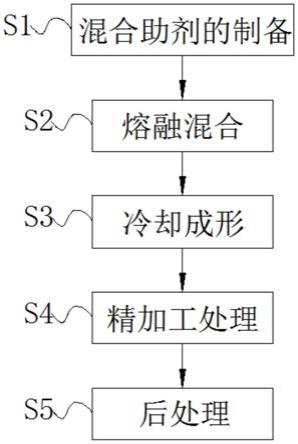

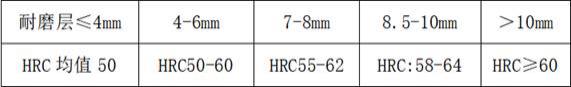

7.为了增加该耐高温耐磨管道的耐磨性,和对4mm-10mm之间不同厚度耐磨层的硬度进行检测,作为本发明的一种合金增材的耐磨管道优选的,所述耐磨层的厚度为4mm-10mm,且耐磨层结构以针状的碳化铬合金金相组织实现耐磨功能。

8.为了用合金粉末增材的方式将该耐高温耐磨管道进行制备,作为本发明的一种合金增材的耐磨管道优选的,所述增材耐磨管通过冶金结合增材方式,将碳钢和高耐磨合金成分复合在一起制备而成。

9.为了对该增材耐磨管的耐磨度和硬度进行检测,作为本发明的一种合金增材的耐磨管道优选的,包括以下步骤:步骤1、样品准备;将如权利要求1所述的增材耐磨管切割取样平整展开,将样品焊接在厚度≥100mm的测试块上。

10.步骤2、打磨抛光;将样品表面进行磨光磨平,最后用5000目以上超细砂纸抛光。

11.步骤3、硬度测试;用台式洛氏硬度仪多点(7个部位)测试取平均值。

12.为了增加检测的精度,作为本发明的一种合金增材的耐磨管道优选的,步骤2中所述的打磨抛光,采用多点钻取耐磨熔覆层。

13.为了进一步增加检测的精度,作为本发明的一种合金增材的耐磨管道优选的,步骤3中所述的硬度测试,将增材耐磨管用直读光谱仪进行合金成分检测。

14.与现有技术相比,本发明的有益效果是:该种合金增材的耐磨管道,通过冶金结合增材方式,将碳钢和高耐磨合金成分复合在一起达到冶金结合,实现耐磨性能,根据抗拉强度测试,具有合金粉末增材的直管弯曲度和普通的直管弯曲度对比,具有合金粉末增材的弯管弯曲度和未具有耐磨层弯管弯曲度对比,明显该增材耐磨管抗拉强度、冲击韧性性能较高,根据采样打磨检测,耐磨层厚度越高,合金成分和硬度一般会越高,当耐磨层厚度≥4mm时,其硬度和成分即为增材成分,耐磨层越薄合金成分和硬度受到底材稀释影响越明显,由于耐磨层主要结构以针状的碳化铬合金金相组织实现耐磨功能,使得耐磨层表面有龟裂特征,和底材冶金结合后有韧性,打磨抛光,从而有效增加该增材耐磨管的硬度,因此该增材耐磨管具有高耐磨、高硬度、耐冲击、抗腐蚀的特点。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

16.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

17.具体实施方式,一种合金增材的耐磨管道,包括:耐磨管,耐磨管包括底层和耐磨层,耐磨层包含以下质量百分比含量的元素;c 3.0-5.5wt%,si 0.3-2.5wt%,mn 0.3-2.5wt%,cr 15-30wt%,s ≤1.0wt%,p ≤1.0wt%,fe合金粉末根据需要添加,以上各元素的质量百分比总和为100%。

18.本实施例中:根据各个元素的质量百分比可将耐磨层进行制备,该耐磨管的耐磨层中各个元素的质量百分比含量为;作为本发明的一种技术优化方案,底层材质为碳钢,且厚度为8mm-20mm。

19.本实施例中:由于底层材质为碳钢,可将碳钢和高耐磨合金成分复合在一起达到冶金结合,由于底层厚度为8mm-20mm,底层与耐磨层结合后,保证总厚度在10mm内。

20.作为本发明的一种技术优化方案,耐磨层的厚度为4mm-10mm,且耐磨层结构以针状的碳化铬合金金相组织实现耐磨功能。

21.本实施例中:通过以针状的碳化铬合金金相组织实现耐磨层的功能,使得耐磨层

具有高硬度、耐冲击的特点,由于耐磨层的厚度为4mm-10mm,便于对4mm-10mm之间不同厚度耐磨层的硬度进行检测。

22.作为本发明的一种技术优化方案,增材耐磨管通过冶金结合增材方式,将碳钢和高耐磨合金成分复合在一起制备而成。

23.本实施例中:通过将碳钢和高耐磨合金成分结合,从而实现增材耐磨管表面的耐磨性能。

24.作为本发明的一种技术优化方案,包括以下步骤:步骤1、样品准备;将如权利要求1的增材耐磨管切割取样平整展开,将样品焊接在厚度≥100mm的测试块上。

25.步骤2、打磨抛光;将样品表面进行磨光磨平,最后用5000目以上超细砂纸抛光。

26.步骤3、硬度测试;用台式洛氏硬度仪多点(7个部位)测试取平均值。

27.本实施例中:将碳钢和高耐磨合金成分结合形成的增材耐磨管,在检测时,将增材耐磨管切割取样,将样品焊接在厚度≥100mm的测试块上,接着将样品表面进行磨光磨平,最后用5000目以上超细砂纸抛光,用台式洛氏硬度仪多点(7个部位)测试取平均值,检测耐磨层的硬度和成分。

28.作为本发明的一种技术优化方案,步骤2中的打磨抛光,采用多点钻取耐磨熔覆层。

29.本实施例中:通过采用多点钻取耐磨熔覆层,在耐磨层上采取多个部位对其进行钻取,从而对耐磨层进行多个点硬度检测,提高检测精度。

30.作为本发明的一种技术优化方案,步骤3中的硬度测试,将增材耐磨管用直读光谱仪进行合金成分检测。

31.本实施例中:通过用直读光谱仪进行合金成分检测,检测速度较快且精度较为准确,增加检测数据的准确性。

32.本发明的工作原理及使用流程:制备该增材耐磨管时,采用冶金结合增材方式,把底层碳钢和按照各个元素制备的耐磨层复合在一起达到冶金结合,实现耐磨性能,对该增材耐磨管进行硬度、拉绳和耐磨测试;将碳钢和高耐磨合金成分结合形成的增材耐磨管,在检测时,将增材耐磨管切割取样,将样品焊接在厚度≥100mm的测试块上,接着将样品表面进行磨光磨平,最后用5000目以上超细砂纸抛光,用台式洛氏硬度仪多点(7个部位)测试取平均值进行检测,检测的耐磨层硬度成分如表1所示;进行抗拉强度、冲击韧性测试时,采用金属材料夏比摆锤冲击试验方法;抗拉强度测试结果由表2所示;

根据打磨后表1 所示,耐磨层厚度越高,合金成分和硬度一般会越高,当耐磨层厚度≥4mm时,其硬度和成分即为增材成分,耐磨层越薄合金成分和硬度受到底材稀释影响越明显,由于耐磨层主要结构以针状的碳化铬合金金相组织实现耐磨功能,因此耐磨层表面有龟裂特征,与底材冶金结合后有韧性,打磨抛光后,从而有效增加该增材耐磨管的硬度,根据抗拉强度测试结果由表2所示,具有合金粉末增材的直管弯曲度和普通的直管弯曲度对比,具有合金粉末增材的弯管弯曲度和未具有耐磨层弯管弯曲度对比,明显该增材耐磨管抗拉强度、冲击韧性性能较高,因此根据测试结果得出该增材耐磨管具有高耐磨、高硬度、耐冲击、抗腐蚀的特点。

33.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。