1.本发明属于炼油化工技术领域,具体涉及一种原油电脱盐设备,以及一种原油电脱盐方法。

背景技术:

2.由于原油中含有金属盐类和水,在进行原油加工时,会造成后续加工装置的腐蚀和二次加工装置的催化剂中毒,为满足原油深度加工的要求,炼油企业必须对通过原油电脱盐装置对原油进行预处理,目前国内外炼油厂采用的基本上均是卧式电脱盐设备,电极板的形式主要有水平板式电极和垂直悬挂电极。油水混合物料通过进油管进入电脱盐罐体内,设置于电脱盐罐上的专用变压器使电脱盐罐内电极板间形成高压电场,油水混合物料从电脱盐罐体下部进入罐体后,在高压电场和重力的作用下实现油水分离,从而脱除原油中的盐和水。

3.专利号:01201753.1公开了一种高速电脱盐电脱水设备的电场装置,供电电源采用高速电脱盐电脱水设备专用电源,同时输出交流电和正负半波高压直流电,形成直流电场和交流电场,其中最上面一个电场形成高强电场,水平进油分配器将乳化液喷到下面的两个电场中,进行脱盐脱水,然后进入高强电场,脱除更细小的水滴。由于原油的黏性,以及当所处理原油的盐含量较高时,高速电脱盐电脱水设备由于罐体容积较小,以及电极板间电场布置不合理,往往会造成脱后原油水含量、盐含量较高,达不到所要求的技术指标。

4.为此,我们提出一种原油电脱盐设备和电脱盐方法来解决现有技术中存在的问题。

技术实现要素:

5.本发明的目的在于提供一种原油电脱盐设备和电脱盐方法,仅需在进油管上设置一套电磁降凝器,且电脱盐高压供电系统仅在控制柜中设置高压电路板,而无需传统的电脱盐变压器,操作方便,易于实现,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明采用了如下技术方案:一种原油电脱盐设备,包括罐体,所述罐体的内部顶面两侧侧壁分别固定安装有安装架,两个所述安装架的侧壁分别安装有电极板,所述罐体的底面居中处安装有进油管,所述罐体的顶面安装有出油管,所述进油管的底端与电磁降凝器相安装,所述罐体的顶面安装有电源控制柜,所述罐体的底面一侧安装有排水管。

7.优选的,所述安装架侧壁上至少安装有两个电极板,两个所述电极板均水平方向安装于罐体的内部中。

8.优选的,所述进油管的底端与电磁降凝器的出油口通过螺栓固定安装,所述电磁降凝器的底端设置有进油口。

9.优选的,所述排水管的顶端与罐体的内部相连通设置,所述进油管的顶端与罐体的内部相连通设置。

10.优选的,所述出油管的底端与罐体的内部相连通设置,所述出油管位于罐体的顶面居中处。

11.优选的,所述电源控制柜的内部安装有高压电路板和配电控制器,所述配电控制器与高压电路板的供电端电性连接,所述罐体的内部安装的电极板均与高压电路板的供电输出端电性连接。

12.一种原油电脱盐方法,包括如下步骤:

13.s1、原料混合,待处理的原料油与水经混合器混合处理,为混合型原油,以用于送入罐体中;

14.s2、原料混合后通过电磁降凝器的进油口进入到电磁降凝器的内部,然后通过电磁降凝器的出油口进入到进油管中,最后通过进油管进入的到罐体1的内部;

15.s3、分离处理,进入到罐体内部的混合型原油,经过罐体内部的电极板的高压高频电场区域,混合型原油中的水滴经电场极化后使小水滴聚结成大水滴;

16.s4、脱盐脱水处理,大水滴在重力作用下逐渐沉降至罐体的内部底端,对混合型原油原油的进行脱盐脱水处理,脱出水由排水管排出罐体的内部,脱盐脱水后的净化原油经过原油集合器,最后由出油管流出罐体,完成对原油的电脱盐处理。

17.优选的,所述s2中电磁降凝器的电磁频率为50-300hz,磁通密度为0.04-0.3t,最优选的,电磁降凝器的电磁频率为50-150hz,磁通密度为0.08-0.18t。

18.优选的,所述s3中电极板的场强度为1000-10000v/cm,电场频率为5000-20000hz,作用时间为2-20min,最优选的,电极板的场强度为2000-5000v/cm,电场频率为10000-15000hz,作用时间为5-10min。

19.本发明提出的一种原油电脱盐设备和电脱盐方法,与现有技术相比,具有以下优点:

20.1、本发明采用电磁降凝器以及高压高频电场,可以改善油水混合物料乳化状态,可以使电极板间电场强度更高,有利于混合原料中小水滴的聚结,提高脱水率和脱盐率,因此具有良好的脱盐脱水效果。对于含盐量较低或轻质原油,使用一级电脱盐就可以达到良好的脱盐脱水指标。对于含盐量较高的原油或中、重质原油,使用两级电脱盐就可以达到良好的脱盐脱水指标;

21.2、由于上述原因,采用本发明一种电脱盐设备的电脱盐方法,电脱盐后原油含盐量一般不大于3mg/l,含水量不大于0.2%,对于处理量大、盐含量和水含量高的原油,采用本技术方案,可以更好地改善脱盐脱水情况。

22.本发明的电脱盐方法脱盐脱水效果好,适用性强,可用于各种类型原油的电脱盐,在达到良好的电脱盐效果情况下,还可节省设备投资。

附图说明

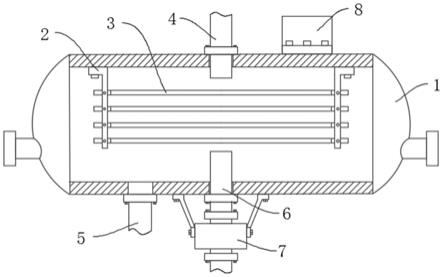

23.图1为本发明的罐体的内部结果示意图。

24.图中:1、罐体;2、安装架;3、电极板;4、出油管;5、排水管;6、进油管;7、电磁降凝器;8、电源控制柜。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了如图1所示的一种原油电脱盐设备,包括罐体1,罐体1的内部顶面两侧侧壁分别固定安装有安装架2,两个安装架2的侧壁分别安装有电极板3,安装架2侧壁上至少安装有两个电极板3,两个电极板3均水平方向安装于罐体1的内部中,电极板3的个数范围为2-4个,并且电极板3均平行安装架2的侧壁上,以能够充分的对原油进行极化处理。

27.罐体1的底面居中处安装有进油管6,进油管6的顶端与罐体1的内部相连通设置,进油管6的底端与电磁降凝器7相安装,罐体1的顶面安装有电源控制柜8,罐体1的底面一侧安装有排水管5,排水管5的顶端与罐体1的内部相连通设置,进油管6的底端与电磁降凝器7的出油口通过螺栓固定安装,电磁降凝器7的底端设置有进油口,通过进油口能够将混合型原油排入进罐体1的内部,以能够对原油进行电脱盐处理,出油管4的底端与罐体1的内部相连通设置,出油管4位于罐体1的顶面居中处,脱盐脱水后的净化原油能够通过流经原油集合器后,最后由出油管4流出罐体1。

28.电源控制柜8的内部安装有高压电路板和配电控制器,配电控制器与高压电路板的供电端电性连接,罐体1的内部安装的电极板3均与高压电路板的供电输出端电性连接。

29.本发明还提供了一种原油电脱盐方法,包括如下步骤:

30.s1、原料混合,待处理的原料油与水经混合器混合处理,为混合型原油,以用于送入罐体1中;

31.s2、原料混合后通过电磁降凝器7的进油口进入到电磁降凝器7的内部,然后通过电磁降凝器7的出油口进入到进油管6中,最后通过进油管6进入的到罐体1的内部;

32.s3、分离处理,进入到罐体1内部的混合型原油,经过罐体1内部的电极板3的高压高频电场区域,混合型原油中的水滴经电场极化后使小水滴聚结成大水滴;

33.s4、脱盐脱水处理,大水滴在重力作用下逐渐沉降至罐体1的内部底端,对混合型原油原油的进行脱盐脱水处理,脱出水由排水管5排出罐体1的内部,脱盐脱水后的净化原油经过原油集合器,最后由出油管4流出罐体1,完成对原油的电脱盐处理。

34.实施例1:

35.本实施例用来说明根据本发明的原油电脱盐设备及其电脱盐方法。

36.针对某进口轻质原油,密度0.82g/cm3,盐含量13.5mg/lnacl,水含量0.1%m/m。

37.向原油中加入原油质量浓度20μg/g的聚醚破乳剂bp2040,原油质量分数5%的水,使破乳剂、水与原油充分混合后,经电磁降凝器7作用3min,电磁降凝器7的电磁频率为50hz,磁通密度为0.1t。然后在温度120℃下,高压高频电场强度2500v/cm,电场频率10000hz的高压电场中进行脱水6min,通过一级电脱盐得到脱除了盐和水的净化油样。分析电脱盐后净化油中盐含量为1.2mg/lnacl,水含量为痕迹。

38.实施例2:

39.本实施例用来说明根据本发明的原油电脱盐设备及其电脱盐方法。

40.针对某重质管输原油,密度0.94g/cm3,盐含量65.3mg/lnacl,水含量0.5%m/m。

41.第一级电脱盐:向原油中加入原油质量浓度30μg/g的聚醚破乳剂st-14,原油质量分数6%的水,使破乳剂、水与原油充分混合后,经电磁降凝器7作用5min,电磁降凝器7的电磁频率为100hz,磁通密度为0.14t。然后在温度140℃下,高压高频电场强度3500v/cm,电场频率15000hz的高压电场中进行脱水10min,完成第一级电脱盐。

42.第二级电脱盐:一级电脱盐后,采用与第一级相同的试验条件进行二级电脱盐,得到脱除了盐和水的净化油样。

43.对两级电脱盐后的净化原油进行分析,净化油样中盐含量为2.7mg/lnacl,水含量为0.14%。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。