1.本发明涉及包覆沥青技术领域,具体而言,涉及一种高软化点沥青及制备方法和应用。

背景技术:

2.石墨材料因具有比容量高、长寿命循环、脱嵌锂平台电压低等特性,广泛用作锂离子电池的负极材料。但由于石墨电极与有机电解液较差的相容性,使得负极表面产生过多的sei膜,不仅消耗电解液中的锂离子,同时导致界面阻抗大幅增加,产生电化学动力学障碍,甚至会出现电极石墨层的解离及剥离,则锂离子电池循环性能及能量密度大大折扣,使用寿命大大降低。为避免这一问题的出现,广大学者从石墨改性、修饰方面进行了大量的研究,其中石墨表面包覆处理,因工艺简单有效得到了大家的广泛关注。该方法主要是通过在石墨表面包覆一层无定型碳,由于无定型碳与有机溶剂较好的相容性,既保留了石墨电极的低电压平台与高容量,又避免了石墨电极与电解液的直接接触,降低了电化学阻抗,进一步提高了锂离子电池的循环性能与倍率性能。

3.中国专利cn104946289a公开了一种以中温沥青为原料,采用空气氧化及抽真空的方法制备软点在200-280℃的沥青产品,喹啉不溶物(qi)含量高达50-70%。中国专利cn105567275a公开了一种利用低喹啉不溶物(qi)高纯度浸渍沥青生产高软化点沥青的方法。该方法主要通过10-30小时的长时间氧化处理及负压薄膜蒸馏脱除轻组分,获得包覆沥青产品,其中软化点为250-300℃,结焦值≥75%,喹啉不溶物≤28%。中国专利cn103897714a公开了一种制备用于包覆锂离子电池天然石墨负极材料的高软化点沥青的方法。该发明以沥青为原料,通过负压下,多级氧化制备软化点为260-290℃,喹啉不溶物(qi)为25-35%的包覆沥青。以上制备的高软化点包覆沥青均存在喹啉不溶物(qi)过大的问题,使得高温下包覆沥青流动性较差,不能完全浸润石墨表面的孔隙结构,导致石墨表面包覆改性效果差,进而影响石墨电极的电化学性能。因此开发超高软化点、低喹啉、低灰分的包覆沥青材料对于提升锂电负极电化学性能尤为重要。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的是为了克服上述现有技术存在的缺陷而提一种高软化点沥青及制备方法和应用。

6.本发明是这样实现的:

7.第一方面,本发明提供一种高软化点沥青的制备方法,其包括:以重油为原料,将原料在催化剂和交联剂存在下进行预交联处理,再将预交联处理后的产物进行深度氧化交联处理制得高软化点沥青,其中,重油为乙烯焦油、净化催化油浆和沥青的混合物料,且乙烯焦油在混合物料中所占的质量百分比为40-90%,净化催化油浆在混合物料中所占的质量百分比为10-40%,沥青在混合物料中所占的质量百分比为10-30%。

8.第二方面,本发明还提供一种上述制备方法制备的高软化点沥青。

9.第三方面,本发明还提供一种上述制备方法制备的高软化点沥青在包覆锂离子电池天然石墨负极材料中的应用。

10.本发明具有以下有益效果:

11.本发明提供一种高软化点沥青及制备方法和应用,以重油为原料,采用预交联、深度氧化交联结合的工艺方法,制备高产品收率、高软化点的锂电负极用包覆沥青。其中,在预交联阶段,在催化剂的催化作用下,交联剂与原料中的多环芳烃经过齐聚反应形成长链的缩合多环多核芳香烃,有效降低基质的流动性,打乱了稠环芳香层片分子的预规则化,限制了喹啉不溶物的产生,促进了残炭、结焦值的提升,从而降低了深度氧化交联阶段的氧化程度,再通过深度氧化交联改变组成提高软化点,制备得到具有高软化点、低喹啉不溶物和低灰分的包覆沥青。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

13.针对目前用于碳负极材料的包覆沥青材料普遍存在软化点低、结焦值低、灰分含量高、喹啉不溶物高等问题,发明人经过长期实践提出一种采用预氧化、深度氧化结合制备包覆沥青的工艺方法,以架桥、氧化交联相结合的方式,既促进空间结构大分子的形成,又能控制沥青大分子及稠环芳烃的过度缩合,从而阻碍喹啉不溶物的形成,获得高软化点、低喹啉不溶物的包覆沥青产品。

14.本发明实施例提供的高软化点包覆沥青的制备方法,以重油为原料,采用预交联、深度氧化交联、减压吹扫相结合的工艺,在特定反应条件下制备高产品收率、高软化点的锂电负极用包覆沥青。克服现有重油资源利用经济性低,通过制备锂电负极用包覆沥青的方法大幅拓展与提高重油的利用途径与附加值。

15.为实现本发明的上述目的,特采用以下的方案。

16.第一方面,本发明实施例提供一种重油基锂电负极用高软化点包覆沥青的制备方法,其包括:以重油为原料,将原料在催化剂和交联剂存在下进行预交联处理,再将预交联处理后的产物进行深度氧化交联处理制得高软化点沥青,其中,重油为乙烯焦油、净化催化油浆和沥青的混合物料,且乙烯焦油在混合物料中所占的质量百分比为40-90%,净化催化油浆在混合物料中所占的质量百分比为10-40%,沥青在混合物料中所占的质量百分比为10-30%。

17.本发明实施例提供一种重油基锂电负极用高软化点包覆沥青的制备方法,工艺特点如下:(1)在预交联阶段,在对甲苯磺酸催化作用下,交联剂与原料中的多环芳烃经过齐聚反应形成长链的缩合多环多核芳香烃,有效降低基质的流动性,打乱了稠环芳香层片分子的预规则化,限制了喹啉不溶物的产生,促进了残炭、结焦值的提升,从而降低了深度氧化阶段的氧化程度,提高了产品收率。(2)在深度氧化交联阶段,通过深度氧化交联改变组成提高软化点,根据两段过程的成本情况,进行互相优化,从而实现产品质量、产能与生产

成本的最优匹配。

18.在可选的实施方式中,原料中,乙烯焦油在混合物料中所占的质量百分比为60-90%,净化催化油浆在混合物料中所占的质量百分比为10-30%,沥青在混合物料中所占的质量百分比为10-20%。具体的,本发明实施例中使用的净化催化油浆为催化油浆经除杂去除其中的大颗粒杂质以及大部分的金属所得,所使用的净化催化油浆、乙烯焦油和沥青需满足表1中对于原料的要求。

19.在可选的实施方式中,交联剂为三聚甲醛、多聚甲醛、苯甲醛和对苯二甲醇中的一种或多种,交联剂添加量为3-8%。

20.在可选的实施方式中,催化剂为对甲苯磺酸,交联剂为三聚甲醛、多聚甲醛、苯甲醛和对苯二甲醇中的一种或多种。

21.在可选的实施方式中,催化剂用量占重油总质量的比例为1-10%,交联剂用量占重油总质量的比例为5-15%;

22.优选地,催化剂用量占重油总质量的比例为2-5%,交联剂用量占重油总质量的比例为3-8%。

23.在可选的实施方式中,预交联处理的条件为:在惰性气体气氛下,转速为200-500r/min,控制反应压力为0.4-2mpa,以2-5℃/min升温至120-200℃,恒温搅拌0.5-3h进行预交联处理;

24.优选地,控制反应压力为0.5-1mpa,反应温度为120-150℃,时间为0.5-2h。

25.在可选的实施方式中,深度氧化交联处理的条件为:将惰性气体气氛切换至空气气氛,转速为200-500r/min,空气流量与原料量的比值为60-240,以2-5℃/min升温至330-380℃,反应时间1-10小时,进行深度氧化交联反应;

26.优选地,控制空气流量与原料量的比值为60-180,反应温度为340-370℃,时间为2-7小时。

27.在可选的实施方式中,减压吹扫的压力为0.01-0.1mpa;

28.优选地,控制减压吹扫的压力为0.05-0.08mpa。

29.第二方面,本发明实施例还提供一种上述制备方法制备的高软化点沥青,高软化点沥青的软化点sp为250-330℃,甲苯不溶物ti》50%,喹啉不溶物qi<1%,结焦值》70%,灰分<0.1%,收率》70%。

30.第三方面,本发明实施例还提供一种上述制备方法制备得到的高软化点沥青在包覆锂离子电池天然石墨负极材料上的应用。

31.可见,在本发明实施例提供的高软化点沥青的制备方法与现有的包覆沥青制备工艺相比优点如下:

32.(1)、本发明实施例提供的方案,以简便的工艺,实现了超高软化点(sp》300℃),低喹啉不溶物(qi<1%),高产品收率(》70%)包覆沥青的制备。

33.(2)、本发明实施例提供的方案,通过控制预交联过程、深度交联过程,在保证产品工业指标的基础上,实现包覆沥青产能与生产成本之间的最优匹配。

34.(3)、本发明实施例提供的方案,通过原料的调控,实现了低劣资源的高附加值利用。由于重油的氧化交联主要发生如下(1)-(2)反应,分别为脱氢缩合反应与氧化交联反应,从而形成分子量大、热力学温度的稠环芳烃平面大分子。根据重油分子氧化反应机理,

空气中的氧气首先攻击脂肪烃基团,发生脂肪烃取代基氧化形成羧酸、酯醚、酮等,然后进行芳香氢氧化,形成芳烃醚,进而连接成稠环平面大分子。

35.2arh 1/2o2=ar-ar h2o

ꢀꢀꢀ

(1)

36.2arh o2=ar-o-ar h2o

ꢀꢀꢀ

(2)

37.混合原料中乙烯焦油芳烃含量高、金属含量极低,但胶质沥青质含量较低,使得产品结焦值不高;而净化催化油浆中饱和烃含量相对较高,可以提供更多的活性位点,促进氧化深度,提高产品结焦值;沥青中胶质沥青质含量高,对产品结焦值及产品收率贡献较大,但本身金属含量高,导致产品灰分增加。因此根据三种炭源组成不同以及金属转移规律的不同,进行原料调配,实现低喹啉不溶物(qi<1%),高产品收率(》70%),结焦值》70%,灰分<0.1%指标的包覆沥青制备。即通过原料混合比例及反应条件的优化,实现高灰分、高残炭碳源同样可以用于生产满足低灰分要求的锂电负极用高软化点包覆沥青的目的。

38.(4)、本发明实施例提供的方案,具有较高的普适性。

39.为更清晰的描述本发明的技术方案,下面结合具体的实施例进一步说明:

40.本发明实施例提供了一种重油基锂电负极用高软化点包覆沥青的制备方法,包括以下步骤:

41.1)、以重油为原料,其中,重油为乙烯焦油、净化催化油浆和沥青的混合物料,且乙烯焦油在混合物料中所占的质量百分比为40-90%,净化催化油浆在混合物料中所占的质量百分比为10-40%,沥青在混合物料中所占的质量百分比为10-30%。将一定量的重油置于反应釜中,加入1-10%的对甲苯磺酸和5-15%交联剂,在氮气气氛下,控制反应压力为0.4-2mpa,以2-5℃/min升温至120-200℃,恒温搅拌0.5-3h进行预交联处理,转速200-500r/min。

42.2)、经步骤1)处理后,反应气体切换至空气进行深度交联反应,以2-5℃/min升温至330-380℃,反应时间1-10小时,空气流量与原料量的比值为60-240,转速200-500r/min。

43.3)、将步骤2)获得改质沥青,在反应终温阶段进行减压处理,最大限度的脱除残留轻组分,控制釜内压力为0.01-0.1mpa,出料即获得锂电负极用高软化点包覆沥青。

44.高软化点包覆沥青的各性能指标为:软化点(sp)为250-330℃,甲苯不溶物(ti)》50%,喹啉不溶物(qi)<1%,灰分<0.1%,结焦值》70%,包覆沥青收率》70%。

45.以中石化某炼厂的乙烯焦油、净化催化油浆、沥青为原料,各原料的具体性质如表1所示。

46.表1原料性质数据

47.项目乙烯焦油净化催化油浆沥青密度,20℃,kg/m31100.71051.21132.3残炭,w%10.986.3461.24粘度,mm2/s(100℃) 14.02826粘度,mm2/s(50℃)74.79

ꢀꢀ

饱和烃,w%014.141.7芳烃,w%94.171.6224胶质 沥青质,w%5.914.2474.3金属含量,ppm

ꢀꢀꢀ

al4352463ca831321cu1114120fe1882264ni2052365si 224 ibp133325 10%180416 50%229466 70%283507 90%412

ꢀꢀ

48.空气流量与原料量的比值以空气流量/原料来表示,这是因为,在深度氧化交联处理阶段,反应釜内的原料需要在持续通入空气的条件下进行氧化交联反应。

49.实施例1

50.原料中乙烯焦油占比为90%、净化催化油浆为5%、沥青占比5%;仅进行深度交联阶段:反应压力0.6mpa,反应温度为360℃,转速400r/min,时间为5h,空气流((l/h)/原料(kg)=60;减压处理阶段压力为0.05mpa。

51.实施例2

52.同实施例1,仅乙烯焦油占比为80%、净化催化油浆为15%、沥青占比5%。

53.实施例3

54.同实施例1,仅乙烯焦油占比为70%、净化催化油浆为20%、沥青占比10%。

55.实施例4

56.同实施例1,仅乙烯焦油占比为60%、净化催化油浆为20%、沥青占比20%。

57.实施例5

58.同实施例1,仅乙烯焦油占比为40%、净化催化油浆为30%、沥青占比30%。

59.实施例6

60.原料中乙烯焦油占比为80%、净化催化油浆为15%、沥青占比5%。预交联阶段:加入2%对甲苯磺酸,4%三聚甲醛,压力0.6mpa,温度为120℃,时间为3h。深度交联阶段:反应温度为360℃,转速400r/min,时间为5h,空气流((l/h)/原料(kg)=60;减压处理阶段压力为0.05mpa。

61.实施例7

62.同实施例6,仅预交联阶段:加入4%对甲苯磺酸,7%三聚甲醛,温度为150℃,时间为2h。

63.实施例8

64.同实施例6,仅预交联阶段:加入4%对甲苯磺酸,7%对苯二甲醇,温度为200℃,时间为1h。

65.实施例9

66.乙烯焦油占比为70%、净化催化油浆为20%、沥青占比10%,反应压力为0.6mpa,预交联阶段:加入4%对甲苯磺酸,7%三聚甲醛,温度150℃,时间2h;深度交联阶段:反应温

度为350℃,时间7h,空气流((l/h)/原料(kg)=70;减压处理阶段压力为0.05mpa。

67.实施例10

68.同实施例9,仅反应压力为1mpa,深度交联阶段:反应温度为370℃,时间5.5h,空气流((l/h)/原料(kg)=60;减压处理阶段压力为0.08mpa。

69.实施例11

70.同实施例9,仅反应压力为1mpa,深度交联阶段:反应温度为360℃,时间3.5h,空气流((l/h)/原料(kg)=120;减压处理阶段压力为0.08mpa。

71.实施例12

72.同实施例9,仅反应压力2mpa,预交联阶段:加入4%对甲苯磺酸,7%对苯二甲醇,温度200℃,时间1h;深度氧化阶段:反应温度380℃,时间2.5h,空气流((l/h)/原料(kg)=150;减压处理阶段压力为0.1mpa。

73.实施例13

74.同实施例9,仅反应压力为1mpa,深度交联阶段:反应温度为320℃,时间12h,空气流((l/h)/原料(kg)=30;减压处理阶段压力为0.08mpa。

75.实施例14

76.同实施例9,仅反应压力为2mpa,深度交联阶段:反应温度为390℃,时间2h,空气流((l/h)/原料(kg)=300;减压处理阶段压力为0.1mpa。

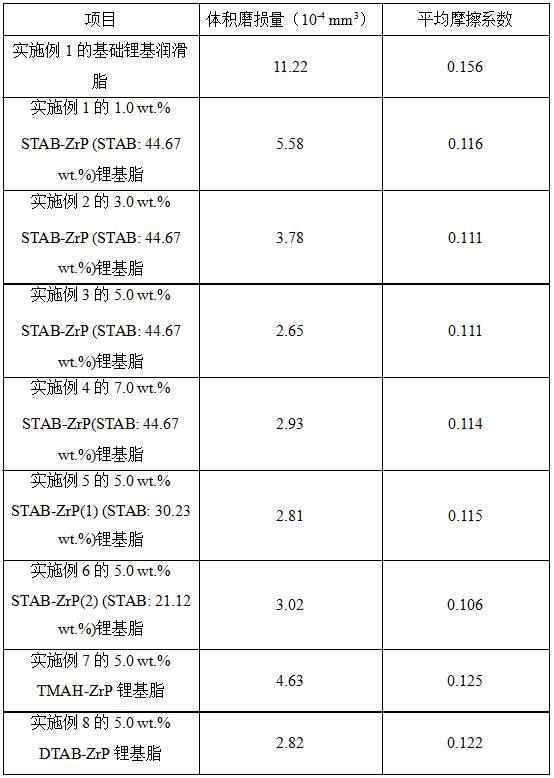

77.表2各实施例制备的包覆沥青数据

[0078][0079][0080]

从以上的表2可以看出:原料中净化催化油浆、沥青的添加有效提高了包覆沥青的结焦值及收率,但由于净化油浆、沥青中胶质沥青质、金属杂质含量较高,在保证产品工业

指标的基础上,需对添加量做一定限定。同时,通过预交联过程对原料进一步处理,促进了产品结焦值的提升,大大降低深度氧化过程的苛刻程度,比如:反应温度、时间等,不仅提高产品收率,还可大幅提高产能,根据具体的生产需要,进行两者工艺条件的调控,从而实现包覆沥青指标、产能与生产成本之间的最优匹配。由此可见,本发明中通过原料混合比例及反应条件的优化,实现高灰分、高残炭碳源同样可以用于生产满足低灰分要求的锂电负极用高软化点包覆沥青的目的。

[0081]

综上,本发明实施例提供了一种高软化点沥青及制备方法和应用,其制备方法包括:以重油为原料,将原料在催化剂和交联剂存在下进行预交联处理,预交联处理后再进行深度氧化交联和减压吹扫制得高软化点沥青,其中,重油为乙烯焦油、净化催化油浆和沥青的混合物料,且乙烯焦油在混合物料中所占的质量百分比为40-90%,净化催化油浆在混合物料中所占的质量百分比为10-40%,沥青在混合物料中所占的质量百分比为10-30%。本发明通过原料混合比例及反应条件的优化,实现高灰分、高残炭碳源同样可以用于生产满足低灰分要求的锂电负极用高软化点包覆沥青的目的。

[0082]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。