1.本公开涉及石油化工技术领域,具体地,涉及一种烃油转化的方法及装置。

背景技术:

2.催化裂化是重油轻质化的重要技术手段,是在热和催化裂化催化剂的作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程。针对含有金属的原料油,催化裂化结束后,原料油中的金属会附着在待生催化剂上,过量的金属不仅影响再生催化剂的性能,还会危害自然环境。

3.相关技术中,针对金属含量较高的待生催化剂,对该待生催化剂进行热还原再生,然后经酸洗和水洗,得到金属含量低或不含有金属的再生催化剂。

4.然而,上述方法需要将待生催化剂进行离线再生,再生工艺较繁琐,且再生过程中产生废弃金属,不利于资源的循环利用,而且废弃金属的处理增加了处理成本。

技术实现要素:

5.本公开的目的是提供一种烃油转化的方法及装置,该方法能够至少部分地实现催化剂和金属等资源的循环利用,并且能够有效提升催化转化过程中低碳烯烃的产率。

6.为了实现上述目的,本公开提供一种烃油转化的方法,该方法包括如下步骤:

7.s1、将含有金属的原料油与催化裂化催化剂在提升管反应器中接触以进行催化转化,得到反应油气和含有金属的待生催化剂;

8.s2、将所述含有金属的待生催化剂进行烧焦再生,得到含有氧化态金属的再生催化剂;

9.s3、将所述含有氧化态金属的再生催化剂与还原介质接触以进行还原,得到含有还原态金属的再生催化剂;

10.s4、将所述含有还原态金属的再生催化剂返回步骤s1,作为所述催化裂化催化剂的一部分或全部继续进行催化转化。

11.可选地,步骤s3中,将所述含有氧化态金属的再生催化剂与还原介质在折流式还原器中接触以进行还原,得到含有还原态金属的再生催化剂;

12.所述折流式还原器包括具有物料入口和物料出口的腔体,所述腔体中设置有多个挡板,所述多个挡板设置为引导物料在所述腔体中呈现折返式流动的状态。

13.可选地,步骤s3中,所述含有氧化态金属的再生催化剂与还原介质在套管式还原器中接触以进行还原,得到含有还原态金属的再生催化剂;

14.所述套管式还原器包括套设在所述提升管反应器外部且物料出口向下的还原腔体,所述还原腔体中设置有多个环形挡板,所述多个环形挡板设置为引导物料在所述还原腔体中呈现折返式向下流动的状态;所述还原腔体的物料出口低于所述还原腔体的物料入口,所述还原腔体的物料出口与所述提升管反应器的入口相连。

15.可选地,所述还原腔体的物料出口处还设置有补充还原介质入口和补充还原介质

分布环;所述补充还原介质分布环与所述提升管反应器的入口之间还设置有导流板,所述导流板设置为用于将补充还原介质导入所述还原腔体,而避免所述补充还原介质直接进入所述提升管反应器的入口。

16.可选地,所述的催化转化反应条件包括:反应温度为450-650℃,反应压力为100-450kpa,催化剂与原料油质量比为(2-20):1,水蒸气与原料油的质量比为(0.01-0.5):1,反应时间为0.1-30秒;

17.优选地,所述的催化转化反应条件包括:反应温度为500-550℃,反应压力为100-300kpa,催化剂与原料油质量比为(3-10):1,水蒸气与原料油的质量比为(0.02-0.3):1,反应时间为0.1-10秒。

18.可选地,所述含有金属的原料油为减压蜡油、常压渣油或加氢常压渣油原料的一种或几种的混合,所述含有金属的原料油中,ni元素的含量高于5ppmw,优选高于10ppmw;

19.所述含有氧化态金属的再生催化剂上,ni元素的化合价为 2,ni元素的含量高于5000ppmw,优选高于10000ppmw;

20.所述含有还原态金属的再生催化剂上,ni元素的化合价为0,ni元素的含量高于5000ppmw,优选高于10000ppmw;

21.所述还原介质为从所述反应油气中分离出来的催化干气,或从所述反应油气中分离出来的催化干气和氢气的混合气体;所述混合气体中,从所述反应油气中分离出来的催化干气与氢气的体积比为1:(0.1-5)。

22.本公开还提供一种烃油转化的装置,该装置包括提升管反应器、沉降器和再生器;所述提升管反应器的出口延伸进入所述沉降器中;所述沉降器的下部设置有汽提器,所述汽提器的待生剂出口延伸进入所述再生器中,所述再生器的再生剂出口与所述提升管反应器的再生剂入口之间还设置有还原器;

23.所述还原器为折流式还原器或套管式还原器。

24.可选地,所述折流式还原器包括具有物料入口和物料出口的腔体,所述腔体中设置有多个挡板,所述多个挡板设置为引导物料在所述腔体中呈现折返式流动的状态。

25.可选地,所述套管式还原器包括套设在所述提升管反应器外部且物料出口向下的还原腔体,所述还原腔体中设置有多个环形挡板,所述多个环形挡板设置为引导物料在所述腔体中呈现折返式向下流动的状态;所述还原腔体的物料出口低于所述还原腔体的物料入口,所述还原腔体的物料出口与所述提升管反应器的入口相连。

26.可选地,所述还原腔体的物料出口处还设置有补充还原介质入口和补充还原介质分布环;所述补充还原介质分布环与所述提升管反应器的入口之间还设置有导流板,所述导流板设置为用于将补充还原介质导入所述还原腔体,而避免所述补充还原介质直接进入所述提升管反应器的入口。

27.通过上述技术方案,本公开先将催化转化得到的含有金属的待生催化剂进行烧焦再生,得到含有氧化态金属的再生催化剂,然后再对含有氧化态金属的再生催化剂进行还原,得到含有还原态金属的再生催化剂,最后将含有还原态金属的再生催化剂继续用于催化转化,这不仅至少部分地实现了催化裂化催化剂和原料油中金属的循环利用,而且,由于再生催化剂中含有还原态金属,该还原态金属能够有效促进低碳烯烃的生成,因此本公开还能有效提升催化转化过程中低碳烯烃的产率。

28.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

29.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

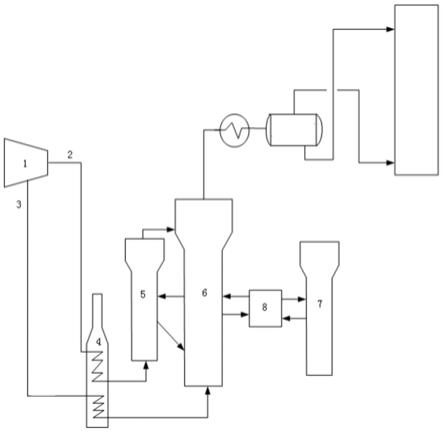

30.图1示意性示出了本公开实施例中一种烃油转化装置的结构示意图;

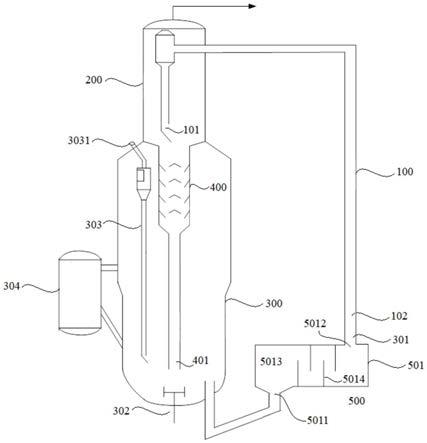

31.图2示意性示出了本公开实施例中另一种烃油转化装置的结构示意图。

32.附图标记说明

33.100

ꢀꢀ

提升管反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

ꢀꢀ

沉降器

34.300

ꢀꢀ

再生器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

ꢀꢀ

汽提器

35.500

ꢀꢀ

还原器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

ꢀꢀ

提升管反应器的出口

36.102

ꢀꢀ

再生剂入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301

ꢀꢀ

再生剂出口

37.302

ꢀꢀ

主风入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

303

ꢀꢀ

旋风分离器

38.304

ꢀꢀꢀ

取热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401

ꢀꢀꢀ

待生剂出口

39.501

ꢀꢀꢀ

折流式还原器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502

ꢀꢀꢀ

套管式还原器

40.5011

ꢀꢀ

物料入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5012

ꢀꢀ

物料出口

41.5013

ꢀꢀ

腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5014

ꢀꢀ

挡板

42.5021

ꢀꢀ

还原腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5022

ꢀꢀ

环形挡板

43.5023

ꢀꢀ

补充还原介质入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5024

ꢀꢀ

补充还原介质分布环

44.5025

ꢀꢀ

导流板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3031

ꢀꢀ

再生烟气出口

具体实施方式

45.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

46.本公开的第一方面提供一种烃油转化的方法,该方法包括如下步骤:s1、将含有金属的原料油与催化裂化催化剂在提升管反应器中接触以进行催化转化,得到反应油气和含有金属的待生催化剂;s2、将所述含有金属的待生催化剂进行烧焦再生,得到含有氧化态金属的再生催化剂;s3、将所述含有氧化态金属的再生催化剂与还原介质接触以进行还原,得到含有还原态金属的再生催化剂;s4、将所述含有还原态金属的再生催化剂返回步骤s1,作为所述催化裂化催化剂的一部分或全部继续进行催化转化。

47.在本公开实施例中,具体地,步骤s1中,原料油中的金属附着在催化裂化催化剂的表面,得到含有金属的待生催化剂。步骤s2中,在烧焦再生时,附着在待生催化剂表面的金属发生氧化反应,得到含有氧化态金属的再生催化剂。在步骤s3中,附着在再生催化剂表面的氧化态金属与还原态介质发生还原反应,得到含有还原态金属的再生催化剂。

48.其中,步骤s1中,利用提升蒸汽,使含有金属的原料油与催化裂化催化剂在提升管反应器中接触;步骤s4中,利用提升蒸汽,将含有还原态金属的再生催化剂引入提升管反应器中。提升蒸汽能够使催化剂(催化裂化催化剂或者含有还原态金属的再生催化剂)在提升管中加速上升,并在提升管反应器底部形成密度均匀的催化剂活塞流,这有利于原料油与催化剂的充分接触。提升蒸汽的用量可以在一定的范围内变化,示例性地,提升蒸汽的用量

可以为原料油重量的1~30重量%,优选为2~15重量%。

49.所述催化裂化催化剂可以在一定的范围内选择,例如,所述催化裂化催化剂可以为含或不含分子筛的酸性催化裂化催化剂。其中,所述分子筛选自含或不含稀土的y或hy型沸石、含或不含稀土的超稳y型沸石、zsm-5系列沸石或具有五元环结构的高硅沸石、β沸石、镁碱沸石中的一种或至少两种的组合物。优选地,所述催化裂化催化剂为不含分子筛的酸性催化裂化催化剂,更优选为无定型硅铝催化剂。所述待生催化剂中的碳含量约为0.5~1.2重量%,所述再生催化剂中的碳含量约为0.01~0.05重量%。

50.在本公开实施例中,通过将催化转化得到的含有金属的待生催化剂进行烧焦再生,得到含有氧化态金属的再生催化剂,然后再对含有氧化态金属的再生催化剂进行还原,得到含有还原态金属的再生催化剂,最后将含有还原态金属的再生催化剂继续用于催化转化,这不仅至少部分地实现了催化裂化催化剂和原料油中金属的循环利用,而且工艺简单,此外,由于再生催化剂中含有还原态金属,该还原态金属能够有效促进低碳烯烃的生成,因此本公开还能有效提升催化转化过程中低碳烯烃的产率。

51.具体地,本公开取得了如下有益效果:

52.(1)催化转化产物中,液化气的产率提高1%~3%,且液化气中高价值低碳烯烃(例如丙烯)的产率提高0.5%~2%;

53.(2)催化转化产物中,催化汽油的产率略有提高,且催化汽油的辛烷值(ron)提高0.1~0.5个单位点;

54.(3)催化转化产物中,低价值干气的产率降低0.3%~0.6%。

55.根据本公开,为了提升所述含有氧化态金属的再生催化剂与还原介质之间的还原反应的充分程度,步骤s3中,可以将所述含有氧化态金属的再生催化剂与还原介质在折流式还原器中接触以进行还原,得到含有还原态金属的再生催化剂;所述折流式还原器可以包括具有物料入口和物料出口的腔体,所述腔体中可以设置有多个挡板,所述多个挡板设置为引导物料在所述腔体中呈现折返式流动的状态。

56.在本公开实施例中,具体地,含有氧化态金属的再生催化剂与还原介质各自或同时从所述物料入口处流入所述折流式还原器中,并在所述折流式还原器中接触以进行还原反应,反应得到的含有还原态金属的再生催化剂从所述物料出口处流出所述折流式还原器,由于所述折流式还原器的结构特点,含有氧化态金属的再生催化剂与还原介质能够在所述折流式还原器的腔体中呈现折返式流动的状态,因此含有氧化态金属的再生催化剂与还原介质能够充分接触,有利于还原反应的充分进行。

57.根据本公开,为了提升所述含有氧化态金属的再生催化剂与还原介质之间的还原反应的充分程度,步骤s3中,还可以将所述含有氧化态金属的再生催化剂与还原介质在套管式还原器中接触以进行还原,得到含有还原态金属的再生催化剂;所述套管式还原器可以包括套设在所述提升管反应器外部且物料出口向下的还原腔体,所述还原腔体中可以设置有多个环形挡板,所述多个环形挡板设置为引导物料在所述还原腔体中呈现折返式向下流动的状态;所述还原腔体的物料出口低于所述还原腔体的物料入口,所述还原腔体的物料出口与所述提升管反应器的入口相连。

58.与上述折流式还原器类似,套管式还原器也能够使含有氧化态金属的再生催化剂与还原介质充分接触,有利于还原反应的充分进行。

59.可选地,所述还原腔体的物料出口处还可以设置有补充还原介质入口和补充还原介质分布环;所述补充还原介质分布环与所述提升管反应器的入口之间还可以设置有导流板,所述导流板设置为用于将补充还原介质导入所述还原腔体,而避免所述补充还原介质直接进入所述提升管反应器的入口。

60.根据本公开,所述催化转化的反应条件可以在一定的范围内变化,例如,所述催化转化的反应条件可以包括:反应温度可以为450-650℃,反应压力可以为100-450kpa,催化剂与原料油质量比可以为(2-20):1,水蒸气与原料油的质量比可以为(0.01-0.5):1,反应时间可以为0.1-30秒。

61.优选地,所述的催化转化反应条件可以包括:反应温度可以为500-550℃,反应压力可以为100-300kpa,催化剂与原料油质量比可以为(3-10):1,水蒸气与原料油的质量比可以为(0.02-0.3):1,反应时间可以为0.1-10秒。该优选条件有利于催化转化反应的充分进行。

62.根据本公开,所述含有金属的原料油可以在一定的范围内选择,例如,所述含有金属的原料油可以为减压蜡油、常压渣油或加氢常压渣油原料的一种或几种的混合。

63.在本公开的一个具体实施例中,所述含有金属的原料油中,ni元素的含量可以高于5ppmw,优选高于10ppmw;所述含有氧化态金属的再生催化剂上,ni元素的化合价为 2,ni元素的含量可以高于5000ppmw,优选高于10000ppmw;所述含有还原态金属的再生催化剂上,ni元素的化合价为0,ni元素的含量可以高于5000ppmw,优选高于10000ppmw;所述还原介质可以为从所述反应油气中分离出来的催化干气,或从所述反应油气中分离出来的催化干气和氢气的混合气体;所述混合气体中,从所述反应油气中分离出来的催化干气与氢气的体积比可以为1:(0.1-5)。

64.在本公开实施例中,将从所述反应油气中分离出来的催化干气的部分或全部用于所述还原介质,能够使所述催化干气中的低价值干气得到充分利用,有效减少催化转化产物中低价值干气的产率。

65.可选地,本公开实施例中,在将所述含有金属的待生催化剂进行烧焦再生之前,还可以包括将所述含有金属的待生催化剂进行汽提处理的步骤,在所述汽提处理过程中,以所述含有金属的待生催化剂的循环量为基准,水蒸汽的用量可以为0.1~0.8重量%,优选为0.2~0.4重量%。汽提处理能够将存在于待生催化剂颗粒之间和颗粒空隙中的油气置换出来,有利于提升催化转化的油品产率。

66.本公开的第二方面提供一种烃油转化的装置,如图1或图2所示,该装置包括提升管反应器100、沉降器200和再生器300;所述提升管反应器100的出口101延伸进入所述沉降器200中;所述沉降器200的下部设置有汽提器400,所述汽提器400的待生剂出口401延伸进入所述再生器300中,所述再生器300的再生剂出口301与所述提升管反应器100的再生剂入口102之间还设置有还原器500;所述还原器500为折流式还原器501或套管式还原器502。

67.本公开提供的上述烃油转化装置的结构简单,改造成本低。

68.可选地,所述折流式还原器501包括具有物料入口5011和物料出口5012的腔体5013,所述腔体5013中设置有多个挡板5014,所述多个挡板5014设置为引导物料在所述腔体5013中呈现折返式流动的状态。

69.可选地,所述套管式还原器502包括套设在所述提升管反应器100外部且物料出口

向下的还原腔体5021,所述还原腔体5021中设置有多个环形挡板5022,所述多个环形挡板5022设置为引导物料在所述还原腔体5021中呈现折返式向下流动的状态;所述还原腔体5021的物料出口低于所述还原腔体的物料入口,所述还原腔体5021的物料出口与所述提升管反应器100的入口102相连。

70.可选地,所述还原腔体5021的物料出口处还设置有补充还原介质入口5023和补充还原介质分布环5024;所述补充还原介质分布环5024与所述提升管反应器100的入口102之间还设置有导流板5025,所述导流板5025设置为用于将补充还原介质导入所述还原腔体5021,而避免所述补充还原介质直接进入所述提升管反应器100的入口102。

71.可选地,所述再生器300的底部还设置有主风入口302,内部侧面还设置有旋风分离器303,外部侧面还设置有取热器304,其中,所述旋风分离器303的再生烟气出口3031从所述再生器300的顶部伸出,所述旋风分离器303用于分离烧焦再生产生的再生烟气和再生催化剂。

72.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

73.本公开实施例和对比例中所涉及的催化裂化催化剂为hhht-1催化剂,源自中国石油呼和浩特分公司,其化学组成及物理性质如表1所示。

74.表1

75.项目hhht-1化学组成,% ni0.86re2o31.50al2o350.20na2o0.31fe0.34物理性质 比表面积,m2/g124孔体积cm3/g0.163微反活性指数63

76.本公开实施例和对比例中所涉及的含有金属的原料油为减压蜡油,源自中国石化安庆分公司,其理化性质如表2所示。

77.表2

78.[0079][0080]

本公开实施例和对比例中所涉及的还原介质为从反应油气中分离得到的催化干气,或者是催化干起与氢气的混合物,其中,催化干气的组成如表3所示。

[0081]

表3

[0082][0083]

本公开实施例和对比例中所涉及的提升管反应器为中型提升管反应器,其具有高10米、直径25毫米的圆柱体结构。

[0084]

本公开实施例和对比例中,使用的hhht-1催化剂是平衡催化剂,其是由新鲜催化剂在催化转化系统中循环运转达到平衡状态后,从催化转化系统中取出的催化剂,其携带有来自原料油中的金属,属于含有金属的待生催化剂。本公开实施例和对比例中,所用的减压蜡油中金属含量较少,通过减压蜡油与hhht-1催化剂的组合,模拟含有金属的原料油与新鲜的不含金属镍的催化裂化催化剂的组合。

[0085]

实施例1

[0086]

本实施例用于说明本公开的烃油转化方法,本实施例中使用的烃油转化装置如图1所示。

[0087]

(1)在提升蒸汽的作用下,将预热后的含有金属的原料油(安庆减压蜡油)与催化裂化催化剂(hhht-1催化剂)在提升管反应器中接触以进行催化转化反应,得到催化转化产物,原料油的预热温度为200℃,提升蒸汽用量为原料油重量的5%,催化转化反应条件包括:反应温度为502℃,反应压力为140kpa,催化剂与原料油质量比为6:1,水蒸气与原料油的质量比为0.05:1,反应时间为4秒;

[0088]

(2)在提升蒸汽的作用下,将上述催化转化产物导入沉降器中,然后在旋风分离器

的作用下,使得催化转化产物分离得到反应油气和含有金属的待生hhht-1催化剂;

[0089]

(3)将上述得到的反应油气导入油品分离系统中进行油品分离,将含有金属的待生hhht-1催化剂导入汽提器中进行汽提处理,得到汽提处理后的含有金属的待生hhht-1催化剂,其中,汽提处理时,水蒸汽的用量为待生催化剂循环量的0.8%;

[0090]

(4)将上述得到的汽提处理后的含有金属的待生hhht-1催化剂导入再生器中,进行烧焦再生,得到含有氧化态金属的再生hhht-1催化剂,其中,烧焦再生的温度为670℃,得到的含有氧化态金属的再生hhht-1催化剂中,ni元素的化合价为 2,ni元素的含量为8600ppmw;

[0091]

(5)将上述得到的含有氧化态金属的再生hhht-1催化剂导入折流式还原器中,使其在折流式还原器中与还原介质a(催化干气)接触并进行还原反应,得到含有还原态金属的再生hhht-1催化剂,其中,得到的含有还原态金属的再生hhht-1催化剂中,ni元素的化合价为0,ni元素的含量为8600ppmw;

[0092]

(6)在提升蒸汽的作用下,将上述得到的含有还原态金属的再生hhht-1催化剂导入步骤(1)的提升管反应器中,并使其与预热后的安庆减压蜡油接触以继续进行催化转化。

[0093]

步骤(3)中对反应油气进行油品分离后,对分离得到的油品进行成分及含量分析,结果如表4所示,进一步对分离得到的催化汽油进行成分及含量分析,结果如表5所示。

[0094]

实施例2

[0095]

本实施例中使用的烃油转化装置如图2所示。

[0096]

按照实施例1的方法进行烃油转化,不同的是,本实施例中使用的还原介质为还原介质b,其中,还原介质b为催化干气与氢气按照体积比1:0.43混合得到的混合气体。

[0097]

对本实施例得到的反应油气进行油品分离,对分离得到的油品进行成分及含量分析,结果如表4所示,进一步对分离得到的催化汽油进行成分及含量分析,结果如表5所示。

[0098]

实施例3

[0099]

按照实施例1的方法进行烃油转化,不同的是,本实施例中使用的还原介质为还原介质c,其中,还原介质c为催化干气与氢气按照体积比1:0.1混合得到的混合气体。

[0100]

对本实施例得到的反应油气进行油品分离,对分离得到的油品进行成分及含量分析,结果如表4所示,进一步对分离得到的催化汽油进行成分及含量分析,结果如表5所示。

[0101]

实施例4

[0102]

按照实施例1的方法进行烃油转化,不同的是,本实施例中使用的还原介质为还原介质d,其中,还原介质d为催化干气与氢气按照体积比1:5混合得到的混合气体。

[0103]

对本实施例得到的反应油气进行油品分离,对分离得到的油品进行成分及含量分析,结果如表4所示,进一步对分离得到的催化汽油进行成分及含量分析,结果如表5所示。

[0104]

对比例

[0105]

按照如下方法步骤进行烃油转化。

[0106]

(1)在提升蒸汽的作用下,将预热后的含有金属的原料油(安庆减压蜡油)与催化裂化催化剂(hhht-1催化剂)在提升管反应器中接触以进行催化转化反应,得到催化转化产物,原料油的预热温度为200℃,提升蒸汽用量为原料油重量的5%,催化转化反应条件包括:反应温度为502℃,反应压力为140kpa,催化剂与原料油质量比为6:1,水蒸气与原料油的质量比为0.05:1,反应时间为4秒;

[0107]

(2)在提升蒸汽的作用下,将上述催化转化产物导入沉降器中,然后在旋风分离器的作用下,使得催化转化产物分离得到反应油气和待生hhht-1催化剂;

[0108]

(3)将上述得到的反应油气导入油品分离系统中进行油品分离,将待生hhht-1催化剂导入汽提器中进行汽提处理,得到汽提处理后的待生hhht-1催化剂,其中,汽提处理时,水蒸汽的用量为待生催化剂循环量的0.8%;

[0109]

(4)将上述得到的汽提处理后的待生hhht-1催化剂导入再生器中,进行烧焦再生,得到再生hhht-1催化剂,其中,烧焦再生的温度为670℃;

[0110]

(5)将上述得到的再生hhht-1催化剂导入步骤(1)的提升管反应器中,并使其与预热后的安庆减压蜡油接触以继续进行催化转化。

[0111]

对本对比例得到的反应油气进行油品分离,对分离得到的油品进行成分及含量分析,结果如表4所示,进一步对分离得到的催化汽油进行成分及含量分析,结果如表5所示。

[0112]

表4

[0113][0114]

表5

[0115][0116]

由表4和表5可以看出,通过本公开的烃油转化方法,催化转化产物中的液化气、催化汽油的产率有所提高,低价值干气的产率有所降低,且液化气中高价值低碳烯烃(例如丙烯)的产率进一步提高,催化汽油的辛烷值(ron)也进一步提高。

[0117]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0118]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛

盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0119]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。