1.本公开涉及石油化工技术领域,具体地,涉及一种原料油的转化方法。

背景技术:

2.催化裂化是重要的原料油转化手段,其能在热和催化剂的作用下使原料油转化成液化气、汽油和柴油等石油产品。原料油在催化裂化过程中转化产生的液化气中含有大量硫化物,其主要以硫化氢、硫醇和硫醚等形式存在。随着石油化工技术的发展以及相关环保法规的日益完善,液化气中的硫化物脱除已经成为石油化工技术领域的重要内容。

3.相关技术中,利用脱硫吸附剂,在氢气存在的条件下,吸附脱除液化气中的硫化物。然而,在上述方法中,液化气中的部分烯烃会与氢气反应生成饱和烷烃,这会使液化气中的烯烃产率降低。

技术实现要素:

4.本公开的目的是提供一种原料油的转化方法。

5.为了实现上述目的,本公开提供一种原料油的转化方法,该方法包括如下步骤:

6.s1、在催化裂化条件下,将所述原料油与催化裂化催化剂接触,得到反应油气,并且从所述反应油气分离出液化气;

7.s2、将所述液化气进行脱硫处理,得到含有脱硫处理后的液化气的物料,并且将所述含有脱硫处理后的液化气的物料进行吸收稳定处理;

8.所述脱硫处理通过如下方式一或方式二进行:

9.方式一:将待生脱硫吸附剂转至再生器中,进行完全烧焦再生,得到完全再生脱硫吸附剂,从所述反应油气分离出汽油,将所述汽油通入快速床脱硫反应器的底部,并与完全再生脱硫吸附剂在快速床脱硫反应器中接触,进行钝化,得到钝化的再生脱硫吸附剂,将所述钝化的再生脱硫吸附剂导入鼓泡床脱硫反应器中,并与液化气和含有氢气的气体在鼓泡床脱硫反应器中接触,进行吸附脱硫反应,得到反应后的物料,将所述反应后的物料中的气相从所述鼓泡床脱硫反应器的顶部导入所述快速床脱硫反应器上部的沉降段,并且将所述反应后的物料中的固相从所述鼓泡床脱硫反应器的下部导入所述快速床脱硫反应器的下部的钝化段,从所述快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料;

10.方式二:将待生脱硫吸附剂转至再生器中,进行不完全烧焦再生,得到钝化的再生脱硫吸附剂,将所述钝化的再生脱硫吸附剂导入快速床脱硫反应器中,并与液化气和含有氢气的气体在快速床反应器中接触,进行吸附脱硫反应,得到反应后的物料,从所述快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料。

11.可选地,所述钝化的再生脱硫吸附剂与液化气和含有氢气的气体进行吸附脱硫反应时,所述吸附脱硫反应的条件包括:温度为200-550℃,压力为0.3-3mpa,液化气重时空速为0.1-50h-1

,氢气与液化气的重量比为1:100-5000;

12.优选地,所述钝化的再生脱硫吸附剂与液化气和含有氢气的气体进行吸附脱硫反应时,所述吸附脱硫反应的条件包括:温度为350-500℃,压力为0.5-2mpa,液化气重时空速为1-20h-1

,氢气与液化气的重量比为1:500-2000。

13.可选地,所述方式一中,所述完全再生脱硫吸附剂与所述汽油接触进行钝化时,钝化的条件包括:温度为300-550℃,压力为0.3-3mpa,汽油的重时空速为0.1-50h-1

;

14.优选地,所述方式一中,所述完全再生脱硫吸附剂与所述汽油接触进行钝化时,钝化的条件包括:温度为350-500℃,压力为0.5-2mpa,汽油的重时空速为1-10h-1

。

15.可选地,所述方式一中,所述完全再生脱硫吸附剂与所述汽油的重量比为2-30:1,优选为5-20:1。

16.可选地,所述方式二中,所述钝化的再生脱硫吸附剂与所述液化气的重量比为2-60:1,优选为10-40:1。

17.可选地,所述汽油的碳数为c5-c12;所述汽油中的硫含量大于10μg/g;

18.所述液化气的碳数为c3-c4;所述液化气中的硫含量大于10μg/g;

19.所述含有氢气的气体为氢气和/或含有氢气的炼厂气;优选地,所述含有氢气的炼厂气中,硫含量大于10μg/g。

20.可选地,所述脱硫吸附剂含有载体和负载在所述载体上的活性组分;以所述载体的总重量为基准,所述载体含有10~90wt%的氧化锌、5~30wt%的氧化铝和5~85wt%的硅石;所述活性组分占所述脱硫吸附剂总重量的5~30wt%;所述活性组分为选自钴、镍、铁、锰、铜、钼、钨、银、锡和钒中的一种或几种的氧化物。

21.可选地,方式一中,所述完全烧焦再生的条件包括:温度为200~800℃,压力为0.1~2.5mpa,含氧气体的气体线速为0.1~2.0m/s,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.01-1.0重量%;

22.优选地,所述完全烧焦再生的条件包括:温度为400~600℃,压力为0.1~1.5mpa,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.1-0.5重量%。

23.可选地,方式二中,所述不完全烧焦再生的条件包括:温度为200~800℃,压力为0.1~2.5mpa,含氧气的气体线速为0.1~2.0m/s,含氧气体的用量使得所述钝化的再生脱硫吸附剂中的碳含量为0.01-2.0重量%;

24.优选地,所述不完全烧焦再生的条件包括:温度为400~600℃,压力为0.1~1.5mpa,含氧气体的用量使得所述钝化的再生脱硫吸附剂中的碳含量为1.0-1.5重量%。

25.可选地,方式一中,所述完全再生脱硫吸附剂不经还原,直接从所述流化床再生器导入所述快速床脱硫反应器中与汽油接触,进行钝化;

26.方式二中,所述钝化的再生脱硫吸附剂不经还原,直接从所述再生器导入所述快速床脱硫反应器中,与液化气和含有氢气的气体接触,进行吸附脱硫反应。

27.通过上述技术方案,本公开在原料油转化过程中,使用钝化的再生脱硫吸附剂对反应油气中的液化气进行吸附脱硫处理,得到含有脱硫处理后的液化气的物料,然后再对该物料进行吸收稳定处理。由于钝化的再生脱硫吸附剂的活性较低,因此本公开的方法能够有效避免反应油气中的液化气中的不饱和烯烃在脱硫处理时转换为饱和烷烃,这能够在对液化气进行脱硫处理的同时,至少部分地提升液化气中不饱和烯烃的产率,进而提升反应油气中不饱和烯烃的产率。

28.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

29.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

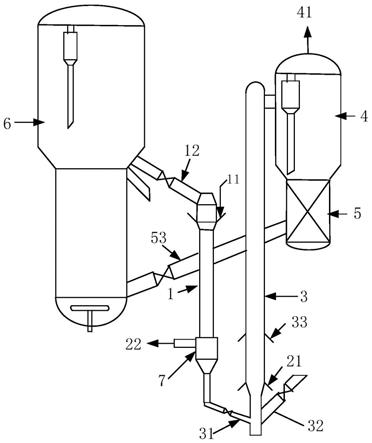

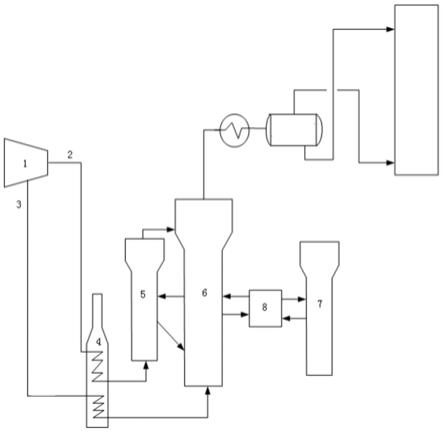

30.图1示意性示出了本公开实施例中的一种应用本公开实施例方法的装置结构示意图;

31.图2示意性示出了本公开实施例中的另一种应用本公开实施例方法的装置结构示意图。

32.附图标记说明

[0033]1ꢀꢀ

催化裂化装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

液化气

[0034]3ꢀꢀ

汽油

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

预热炉

[0035]5ꢀꢀ

鼓泡床脱硫反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

快速床脱硫反应器

[0036]7ꢀꢀ

再生器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

闭锁料斗

具体实施方式

[0037]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0038]

图1和图2分别示出了本公开实施例中的两种应用本公开实施例方法的装置示意图。需要注意的是,图1和图2所示仅为可以应用本公开实施例方法的装置的示例,以帮助本领域技术人员理解本公开的技术内容,但并不意味着本公开实施例的方法不可以用于其他设备、装置、环境或场景。

[0039]

图1所示装置的工作方式如下:在催化裂化装置1中,将原料油与催化裂化催化剂接触,得到反应油气,并且从反应油气分离出液化气2和汽油3;将液化气2经预热炉4预热后,导入鼓泡床脱硫反应器5中;将汽油3经预热炉4预热后,导入快速床脱硫反应器6中;将待生脱硫吸附剂转至再生器7中,进行完全烧焦再生,得到完全再生脱硫吸附剂;将得到的完全再生脱硫吸附剂转至快速床脱硫反应器6中,使其与汽油3接触,进行钝化,得到钝化的再生脱硫吸附剂;将钝化的再生脱硫吸附剂导入鼓泡床脱硫反应器5中,使其与液化气2和含有氢气的气体在鼓泡床脱硫反应器5中接触,进行吸附脱硫反应,得到反应后的物料;将所述反应后的物料中的气相从所述鼓泡床脱硫反应器5的顶部导入所述快速床脱硫反应器6上部的沉降段,并且将所述反应后的物料中的固相从所述鼓泡床脱硫反应器5的下部导入所述快速床脱硫反应器6的下部的钝化段;从所述快速床脱硫反应器6上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从所述快速床脱硫反应器6下部的钝化段中导出待生脱硫吸附剂;将所述含有脱硫处理后的液化气的物料进行吸收稳定处理,将所述待生脱硫吸附剂经闭锁料斗8导入再生器7中进行完全烧焦再生处理。

[0040]

图2所示装置的工作方式如下:在催化裂化装置1中,将原料油与催化裂化催化剂接触,得到反应油气,并且从反应油气分离出液化气2;将液化气2经预热炉4预热后,导入快速床脱硫反应器6中;将待生脱硫吸附剂转至再生器7中,进行不完全烧焦再生,得到钝化的再生脱硫吸附剂;将所述钝化的再生脱硫吸附剂导入快速床脱硫反应器6中,并与液化气2

和含有氢气的气体在快速床反应器6中接触,进行吸附脱硫反应,得到反应后的物料;从所述快速床脱硫反应器6上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从所述快速床脱硫反应器6下部的钝化段中导出待生脱硫吸附剂;将所述含有脱硫处理后的液化气的物料进行吸收稳定处理,将所述待生脱硫吸附剂经闭锁料斗8导入再生器7中进行完全烧焦再生处理。

[0041]

本公开的第一方面提供一种原料油的转化方法,该方法包括如下步骤:s1、在催化裂化条件下,将所述原料油与催化裂化催化剂接触,得到反应油气,并且从所述反应油气分离出液化气;s2、将所述液化气进行脱硫处理,得到含有脱硫处理后的液化气的物料,并且将所述含有脱硫处理后的液化气的物料进行吸收稳定处理;所述脱硫处理通过如下方式一或方式二进行:

[0042]

方式一:将待生脱硫吸附剂转至再生器中,进行完全烧焦再生,得到完全再生脱硫吸附剂,从所述反应油气分离出汽油,将所述汽油通入快速床脱硫反应器的底部,并与完全再生脱硫吸附剂在快速床脱硫反应器中接触,进行钝化,得到钝化的再生脱硫吸附剂,将所述钝化的再生脱硫吸附剂导入鼓泡床脱硫反应器中,并与液化气和含有氢气的气体在鼓泡床脱硫反应器中接触,进行吸附脱硫反应,得到反应后的物料,将所述反应后的物料中的气相从所述鼓泡床脱硫反应器的顶部导入所述快速床脱硫反应器上部的沉降段,并且将所述反应后的物料中的固相从所述鼓泡床脱硫反应器的下部导入所述快速床脱硫反应器的下部的钝化段,从所述快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料;

[0043]

方式二:将待生脱硫吸附剂转至再生器中,进行不完全烧焦再生,得到钝化的再生脱硫吸附剂,将所述钝化的再生脱硫吸附剂导入快速床脱硫反应器中,并与液化气和含有氢气的气体在快速床反应器中接触,进行吸附脱硫反应,得到反应后的物料,从所述快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料。

[0044]

在本公开实施例中,在原料油转化过程中,使用钝化的再生脱硫吸附剂对反应油气中的液化气进行吸附脱硫处理,得到含有脱硫处理后的液化气的物料,然后再对该物料进行吸收稳定处理。由于钝化的再生脱硫吸附剂的活性较低,因此本公开的方法能够有效避免反应油气中的液化气中的不饱和烯烃(例如可以是c2-c4烯烃,优选为丙烯)在脱硫处理时转换为饱和烷烃(例如可以是c2-c4烷烃,优选为丙烷),这能够在对液化气进行脱硫处理的同时,至少部分地提升液化气中不饱和烯烃的产率,进而提升反应油气中不饱和烯烃的产率。

[0045]

此外,在方式一中,利用汽油对完全再生脱硫吸附剂进行钝化处理,还能够脱除汽油中的至少部分硫化物,提升汽油中的烯烃产率,提高汽油的辛烷值。本公开实施例实现了脱硫吸附剂的循环再生利用,而且脱除液化气中的硫化物的效率高、效果好,脱硫过程中不会产生碱渣等废弃物。

[0046]

根据本公开,所述钝化的再生脱硫吸附剂与液化气和含有氢气的气体进行吸附脱硫反应时,所述吸附脱硫反应的条件可以在一定的范围内变化,例如,所述吸附脱硫反应的条件可以包括:温度为200-550℃,压力为0.3-3mpa,液化气重时空速为0.1-50h-1

,氢气与液化气的重量比为1:100-5000。

[0047]

优选地,所述钝化的再生脱硫吸附剂与液化气和含有氢气的气体进行吸附脱硫反

应时,所述吸附脱硫反应的条件可以包括:温度为350-500℃,压力为0.5-2mpa,液化气重时空速为1-20h-1

,氢气与液化气的重量比为1:500-2000。在该优选条件下,本公开实施例能够进一步避免液化气中的不饱和烯烃转化为饱和烷烃,这有利于进一步提升液化气中不饱和烯烃的产率。

[0048]

根据本公开,所述方式一中,所述完全再生脱硫吸附剂与所述汽油接触进行钝化时,钝化的条件可以包括:温度为300-550℃,压力为0.3-3mpa,汽油的重时空速为0.1-50h-1

;优选地,所述方式一中,所述完全再生脱硫吸附剂与所述汽油接触进行钝化时,钝化的条件可以包括:温度为350-500℃,压力为0.5-2mpa,汽油的重时空速为1-10h-1

。

[0049]

根据本公开,所述方式一中,所述完全再生脱硫吸附剂与所述汽油的重量比可以为2-30:1,优选为5-20:1。所述方式二中,所述钝化的再生脱硫吸附剂与所述液化气的重量比可以为2-60:1,优选为10-40:1。

[0050]

根据本公开,所述汽油的碳数可以为c5-c12;所述汽油中的硫含量可以大于10μg/g;所述液化气的碳数可以为c3-c4;所述液化气中的硫含量可以大于10μg/g;所述含有氢气的气体可以为氢气和/或含有氢气的炼厂气;优选地,所述含有氢气的炼厂气中,硫含量可以大于10μg/g。

[0051]

在本公开实施例中,将含有氢气的炼厂气用作上述含有氢气的气体,不仅能够脱除炼厂气中的至少部分硫化物,还充分利用了炼厂气中残留的氢气,有利于节约生产资源,降低生产成本。

[0052]

根据本公开,所述脱硫吸附剂可以含有载体和负载在所述载体上的活性组分;以所述载体的总重量为基准,所述载体可以含有10~90wt%的氧化锌、5~30wt%的氧化铝和5~85wt%的硅石;所述活性组分可以占所述脱硫吸附剂总重量的5~30wt%;所述活性组分可以为选自钴、镍、铁、锰、铜、钼、钨、银、锡和钒中的一种或几种的氧化物。

[0053]

根据本公开,方式一中,所述完全烧焦再生的条件可以包括:温度为200~800℃,压力为0.1~2.5mpa,含氧气体的气体线速为0.1~2.0m/s,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.01-1.0重量%;优选地,所述完全烧焦再生的条件可以包括:温度为400~600℃,压力为0.1~1.5mpa,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.1-0.5重量%。

[0054]

根据本公开,方式二中,所述不完全烧焦再生的条件可以包括:温度为200~800℃,压力为0.1~2.5mpa,含氧气的气体线速为0.1~2.0m/s,含氧气体的用量使得所述钝化的再生脱硫吸附剂中的碳含量为0.01-2.0重量%;优选地,所述不完全烧焦再生的可以条件包括:温度为400~600℃,压力为0.1~1.5mpa,含氧气体的用量使得所述钝化的再生脱硫吸附剂中的碳含量为1.0-1.5重量%。

[0055]

根据本公开,方式一中,所述完全再生脱硫吸附剂可以不经还原,直接从所述流化床再生器导入所述快速床脱硫反应器中与汽油接触,进行钝化;方式二中,所述钝化的再生脱硫吸附剂可以不经还原,直接从所述再生器导入所述快速床脱硫反应器中,与液化气和含有氢气的气体接触,进行吸附脱硫反应。

[0056]

下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

[0057]

本公开实施例及对比例中涉及的脱硫吸附剂为fcas-20吸附剂,由中国石化石油化工科学研究院生产,其化学组成及理化性质如表1所示。

[0058]

表1

[0059][0060]

本公开实施例及对比例中涉及的汽油为催化汽油,源自中国石化燕山分公司,其组成及理化性质如表2所示。

[0061]

表2

[0062][0063]

本公开实施例及对比例中涉及的液化气为催化裂化液化气,源自中国石化燕山分公司,其组成及理化性质如表3所示。

[0064]

表3

[0065][0066]

本公开实施例及对比例中涉及的快速床脱硫反应器为高2.6米、直径39毫米的中空圆柱体,其上部通过2.4米长的输送管与储剂罐连通,其延程给定位置高度为1.3米。

[0067]

本公开实施例及对比例中涉及的快速床脱硫反应器为高4米、直径39毫米的圆柱体结构,鼓泡床反应器为高2.6米、直径30毫米的圆柱体结构。

[0068]

实施例1

[0069]

本实施例用于说明本公开的原料油的转化方法,包括如下操作。

[0070]

(1)在催化装置中,将原料油与催化裂化催化剂接触,得到反应油气,并从反应油气中分离出液化气和汽油;

[0071]

(2)将液化气经预热炉预热后,导入鼓泡床脱硫反应器中;将汽油经预热炉预热后,导入快速床脱硫反应器中;

[0072]

(3)将待生脱硫吸附剂转至再生器中,进行完全烧焦再生,得到完全再生脱硫吸附剂,其中,完全烧焦再生的条件包括:温度为550℃,压力为1.0mpa,含氧气体的气体线速为1.0m/s,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.1重量%;

[0073]

(4)将得到的完全再生脱硫吸附剂转至快速床脱硫反应器中,使其与汽油接触,进行钝化,得到钝化的再生脱硫吸附剂,其中,完全再生脱硫吸附剂与汽油的重量比为12:1,钝化的条件包括:温度为400℃,压力为1.0mpa,汽油的重时空速为2.6h-1

;

[0074]

(5)将钝化的再生脱硫吸附剂导入鼓泡床脱硫反应器中,使其与液化气和含有氢气的气体在鼓泡床脱硫反应器中接触,进行吸附脱硫反应,得到反应后的物料,其中,吸附脱硫反应的条件包括:温度为360℃,压力为1.0mpa,液化气重时空速为3.5h-1

,氢气与液化气的重量比为1:1000;

[0075]

(6)将得到的反应后的物料中的气相从所述鼓泡床脱硫反应器的顶部导入快速床脱硫反应器上部的沉降段,并且将反应后的物料中的固相从鼓泡床脱硫反应器的下部导入快速床脱硫反应器的下部的钝化段;从所述快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从所述快速床脱硫反应器下部的钝化段中导出待生脱硫吸

附剂;

[0076]

(7)将含有脱硫处理后的液化气的物料进行吸收稳定处理;将待生脱硫吸附剂经闭锁料斗导入再生器中进行完全烧焦再生处理。

[0077]

对本实施例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量及辛烷值,测定结果见表4。

[0078]

实施例2

[0079]

按照实施例1的方法进行原料油的转化,不同的是:步骤(4)中,钝化的条件包括:温度为440℃,压力为2.0mpa,汽油的重时空速为1.3h-1

;步骤(5)中,吸附脱硫反应的条件包括:温度为400℃,压力为2.0mpa,液化气重时空速为1.8h-1

,氢气与液化气的重量比为1:1000。

[0080]

对本实施例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量及辛烷值,测定结果见表4。

[0081]

实施例3

[0082]

本实施例用于说明本公开的原料油的转化方法,包括如下操作。

[0083]

(1)在催化裂化装置中,将原料油与催化裂化催化剂接触,得到反应油气,并且从反应油气分离出液化气;

[0084]

(2)将液化气经预热炉预热后,导入快速床脱硫反应器中;将待生脱硫吸附剂转至再生器中,进行不完全烧焦再生,得到钝化的再生脱硫吸附剂,其中,不完全烧焦再生的条件包括:温度为530℃,压力为0.3mpa,含氧气的气体线速为1.0m/s,含氧气体的用量使得钝化的再生脱硫吸附剂中的碳含量为1.0重量%;

[0085]

(3)将得到的钝化的再生脱硫吸附剂导入快速床脱硫反应器中,并与液化气和含有氢气的气体在快速床反应器中接触,进行吸附脱硫反应,得到反应后的物料,其中,钝化的再生脱硫吸附剂与液化气的重量比为24:1,吸附脱硫反应的条件包括:温度为400℃,压力为1.0mpa,液化气重时空速为2.6h-1

,氢气与液化气的重量比为1:1000;

[0086]

(4)从快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从快速床脱硫反应器下部的钝化段中导出待生脱硫吸附剂;

[0087]

(5)将含有脱硫处理后的液化气的物料进行吸收稳定处理,将待生脱硫吸附剂经闭锁料斗导入再生器中进行不完全烧焦再生处理。

[0088]

对本实施例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量,测定结果见表4。

[0089]

实施例4

[0090]

按照实施例3的方法进行原料油的转化,不同的是:步骤(3)中,吸附脱硫反应的条件包括:温度为430℃,压力为2.0mpa,液化气重时空速为1.3h-1

,氢气与液化气的重量比为1:1000。

[0091]

对本实施例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量,测定结果见表4。

[0092]

对比例1

[0093]

(1)在催化装置中,将原料油与催化裂化催化剂接触,得到反应油气,并从反应油气中分离出液化气和汽油,将液化气和汽油经预热炉预热后,导入快速床脱硫反应器中;

[0094]

(2)将待生脱硫吸附剂转至再生器中,进行完全烧焦再生,得到完全再生脱硫吸附剂,其中,完全烧焦再生的条件包括:温度为550℃,压力为1.0mpa,含氧气体的气体线速为1.0m/s,含氧气体的用量使得所述再生脱硫吸附剂中的碳含量为0.1重量%;

[0095]

(3)将得到的完全再生脱硫吸附剂转至快速床脱硫反应器中,使其与汽油、液化气和含有氢气的气体接触,进行吸附脱硫反应,得到反应后的物料,其中,吸附脱硫反应的条件包括:温度为360℃,压力为1.0mpa,液化气重时空速为3.5h-1

,氢气与液化气的重量比为1:1000;

[0096]

(4)从快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从快速床脱硫反应器下部的钝化段中导出待生脱硫吸附剂;

[0097]

(5)将含有脱硫处理后的液化气的物料进行吸收稳定处理;将待生脱硫吸附剂经闭锁料斗导入再生器中进行完全烧焦再生处理。

[0098]

对本对比例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量及辛烷值,测定结果见表4。

[0099]

对比例2

[0100]

(1)在催化裂化装置中,将原料油与催化裂化催化剂接触,得到反应油气,并且从反应油气分离出液化气;

[0101]

(2)将液化气经预热炉预热后,导入快速床脱硫反应器中;将待生脱硫吸附剂转至再生器中,进行完全烧焦再生,得到完全再生脱硫吸附剂,其中,完全烧焦再生的条件包括:温度为550℃,压力为1.0mpa,含氧气的气体线速为1.0m/s,含氧气体的用量使得钝化的再生脱硫吸附剂中的碳含量为0.1重量%;

[0102]

(3)将得到的完全再生脱硫吸附剂导入快速床脱硫反应器中,并与液化气和含有氢气的气体在快速床反应器中接触,进行吸附脱硫反应,得到反应后的物料,其中,完全再生脱硫吸附剂与液化气的重量比为24:1,吸附脱硫反应的条件包括:温度为400℃,压力为1.0mpa,液化气重时空速为2.6h-1

,氢气与液化气的重量比比为1:1000;

[0103]

(4)从快速床脱硫反应器上部的沉降段的顶部导出含有脱硫处理后的液化气的物料,从快速床脱硫反应器下部的钝化段中导出待生脱硫吸附剂;

[0104]

(5)将含有脱硫处理后的液化气的物料进行吸收稳定处理,将待生脱硫吸附剂经闭锁料斗导入再生器中进行完全烧焦再生处理。

[0105]

对本对比例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量,测定结果见表4。

[0106]

对比例3

[0107]

(1)在催化装置中,将原料油与催化裂化催化剂接触,得到反应油气,并从反应油气中分离出液化气和汽油;

[0108]

(2)将液化气经预热炉预热后,导入鼓泡床脱硫反应器中;将汽油经预热炉预热后,导入快速床脱硫反应器中;

[0109]

(3)将石英砂转至快速床脱硫反应器中,使其与汽油接触,其中,石英砂与汽油的重量比为12:1,快速床脱硫反应器中的条件包括:温度为400℃,压力为1.0mpa,汽油的重时空速为2.6h-1

;

[0110]

(4)继续将石英砂导入鼓泡床脱硫反应器中,使其与液化气和含有氢气的气体在

鼓泡床脱硫反应器中接触,得到反应后的物料,其中,鼓泡床脱硫反应器中的条件包括:温度为360℃,压力为1.0mpa,液化气重时空速为3.5h-1

,氢气与液化气的重量比为1:1000;

[0111]

(5)将得到的反应后的物料中的气相从所述鼓泡床脱硫反应器的顶部导入快速床脱硫反应器上部的沉降段,并且将反应后的物料中的固相从鼓泡床脱硫反应器的下部导入快速床脱硫反应器的下部的钝化段;从快速床脱硫反应器上部的沉降段的顶部导出含有液化气的物料,从所述快速床脱硫反应器下部的钝化段中导出石英砂;

[0112]

(6)将含有液化气的物料进行吸收稳定处理。

[0113]

对本对比例中吸收稳定处理后的物料进行理化分析,测定其硫含量、烯烃含量及辛烷值,测定结果见表4。

[0114]

表4

[0115][0116]

[0117][0118]

由表4可以看出,本公开在原料油转化过程中,使用钝化的再生脱硫吸附剂对反应油气中的液化气进行吸附脱硫处理,得到含有脱硫处理后的液化气的物料,然后再对该物料进行吸收稳定处理。由于钝化的再生脱硫吸附剂的活性较低,因此本公开的方法能够有效避免反应油气中的液化气中的不饱和烯烃在脱硫处理时转换为饱和烷烃,这能够在对液化气进行脱硫处理的同时,至少部分地提升液化气中不饱和烯烃的产率以及产品汽油的辛烷值,进而提升反应油气中不饱和烯烃的产率以及产品汽油的辛烷值。

[0119]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0120]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0121]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。