1.本发明涉及冶炼领域,尤其涉及的是一种锌冶炼高硫渣有价组份协同提取与无害化处置方法。

背景技术:

2.冶炼是一种提炼技术,是指用焙烧、熔炼、电解以及使用化学药剂等方法把矿石中的金属提取出来;减少金属中所含的杂质或增加金属中某种成分,炼成所需要的金属。

3.在冶炼过程中,必然产生大量的矿渣如锌冶炼过程那种产生大量的高硫渣,高硫渣中含有大量未能冶炼出来的有价金属,因此,直接将高硫渣抛弃不仅造成资源浪费,且容易产生量的固体垃圾污染。

4.因此,为了重回收利用矿渣中的有价金属,关于将矿渣中有价金属回收利用的技术多有公开报道,如中国专利申请号为:cn200910303503.5,公开一种从电子废弃物中提取有价金属的方法,具体过程包括破碎、氧化氨性浸出、有机组份分离、浸出液净化、电积步骤,最后分别得到有机物颗粒、金/银/钯粉、阴极铜产品。本发明采用氧化氨性体系对锌冶炼高硫渣进行选择性浸出,之后利用硫单质可浮性好,有机组份密度较小浮在浸出液表层的特点而将有机物颗粒分离,而有价金属au,ag,pd,cu,ni,cd,zn,pb进入溶液;然后,对浸出液进行置换提取贵金属 au,ag,pd;最后采用电积的方法得到电积铜,电解液富集后开路金属镍、铅、锌、镉。本发明具有原料适应性强、金属回收率高及环境污染小的突出优点,可达到环境效益和经济效益的统一。

5.上述技术方案虽然能够提取有价金属,但是无法将锌冶炼中高硫渣内的有价金属进行回收利用。

技术实现要素:

6.本发明所要解决的技术问题在于提供了一种锌冶炼高硫渣有价组份协同提取与无害化处置方法。

7.本发明是通过以下技术方案解决上述技术问题的:一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在1-5mm之间,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶剂,控制浸润溶剂中铵根离子浓度为5-10mol/l,氨气浓度为2-5mol/l;加入浸润溶剂后,在5-10℃条件下,缓慢搅拌,6-12h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置3-6h后,得到滤液和滤渣;

(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,搅拌过程中,往调料罐中缓慢滴加稀硫酸调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置4-6h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液调溶液ph为1-2后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.0-7.5之间,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;(7)通氨气毕,静置,压滤,所得滤渣为酸提有价金属。

8.优选地,所述步骤(2)中控制铵根离子浓度为5mol/l。

9.优选地,所述步骤(2)中控制氨气浓度为2mol/l。

10.优选地,所述步骤(2)中加入浸润溶剂后,在8℃条件下,缓慢搅拌,8h后,控制搅拌速度为40r/min。

11.优选地,所述步骤(3)中稀硫酸调溶液的浓度为0.5mol/l。

12.优选地,所述步骤(4)中浑浊液静置5h后,压滤。

13.优选地,所述步骤(6)中的浆料加入稀硫酸溶液调溶液ph为1.5后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.2之间。

14.优选地,所述步骤(6)中稀硫酸溶液的浓度为0.5mol/l。

15.本发明同时公开采用上述锌冶炼高硫渣有价组份协同提取与无害化处置方法在回收有价金属中的应用。

16.本发明相比现有技术具有以下优点:本发明公开一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,在本发明公开的技术方案中,采用碱提与酸提,两次反相提取,不仅提取效率高,且提取过程中,采用氨气等污染性弱且便于处理的提取剂,不仅能够充分将矿渣中的有价金属提取,且提取产生的废弃物便于无害化环保处理,因此,环保处理成本低。

附图说明

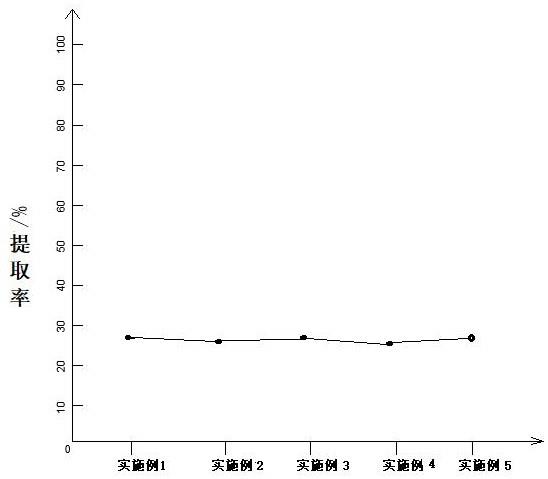

17.图1是本发明对比实施例中提取率统计数据示意图。

具体实施方式

18.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

19.实施例1一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在1mm之间,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:

将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶剂,控制浸润溶剂中铵根离子浓度为5mol/l,氨气浓度为2mol/l;加入浸润溶剂后,在5℃条件下,缓慢搅拌,6h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置3h后,得到滤液和滤渣;(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,搅拌过程中,往调料罐中缓慢滴加稀硫酸(稀硫酸溶液的浓度为0.5mol/l)调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置6h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液(稀硫酸溶液的浓度为0.5mol/l)调溶液ph为2后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.5,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;(7)通氨气毕,静置,压滤,所得滤渣为酸提有价金属。

20.实施例2一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在1-5mm之间,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶剂,控制浸润溶剂中铵根离子浓度为10mol/l,氨气浓度为5mol/l;加入浸润溶剂后,在10℃条件下,缓慢搅拌,2h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置6h后,得到滤液和滤渣;(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,控制搅拌速度为40r/min,搅拌过程中,往调料罐中缓慢滴加稀硫酸调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置4h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液调溶液ph为1后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.0,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;上述稀硫酸调溶液的浓度为0.5mol/l。

21.实施例3一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在3.5mm,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶

剂,控制浸润溶剂中铵根离子浓度为8mol/l,氨气浓度为3mol/l;加入浸润溶剂后,在7℃条件下,缓慢搅拌,8h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置5h后,得到滤液和滤渣;(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,控制搅拌速度为40r/min,搅拌过程中,往调料罐中缓慢滴加稀硫酸调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置5h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液调溶液ph为1.5后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.2,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;上述稀硫酸调溶液的浓度为0.5mol/l。

22.实施例4一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在1.5mm,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶剂,控制浸润溶剂中铵根离子浓度为9mol/l,氨气浓度为5mol/l;加入浸润溶剂后,在9℃条件下,缓慢搅拌,11h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置5.5h后,得到滤液和滤渣;(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,控制搅拌速度为40r/min,搅拌过程中,往调料罐中缓慢滴加稀硫酸调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置5h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液调溶液ph为1.8后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.5之间,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;上述稀硫酸溶液的浓度为0.5mol/l。

23.实施例5一种锌冶炼高硫渣有价组份协同提取与无害化处置方法,包括以下步骤:(1)将锌冶炼高硫渣破碎后过筛,控制过筛所得渣料粒径在1-5mm之间,得到待提取料渣;(2)将步骤(1)中待提取料渣加入到料筒中,加入预先配置好浸润溶剂;其中,浸润溶剂的配置方法如下:将高纯氨气在常温条件下通入到氯化铵水溶液中,直至饱和状态后得到浸润溶剂,控制浸润溶剂中铵根离子浓度为6mol/l,氨气浓度为3mol/l;

加入浸润溶剂后,在8℃条件下,缓慢搅拌,7h后,升温搅拌,升温搅拌过程中,氨气溢出,搅拌至无氨气溢出后,静置4.5h后,得到滤液和滤渣;(3)将步骤(2)所得滤液加入到调料罐中,打开搅拌电机,缓慢搅拌,控制搅拌速度为40r/min,搅拌过程中,往调料罐中缓慢滴加稀硫酸调溶液的ph为中性,加稀硫酸过程中,溶液不断浑浊直至浑浊度不再增加;(4)将步骤(3)中的浑浊液静置5h后,压滤,所得滤渣为碱提有价金属;(5)将步骤(4)压滤后所得滤液加入到步骤(2)中的滤渣后,混料搅拌形成浆料;(6)将步骤(5)中的浆料加入稀硫酸溶液调溶液ph为1.5后,压滤,滤液中通入饱和氨气直至检测溶液的ph为7.2之间,通入氨气过程中,溶液不断浑浊,通入氨气过程中,不断搅拌溶液;(7)通氨气毕,静置,压滤,所得滤渣为酸提有价金属。

24.上述稀硫酸溶液的浓度为0.5mol/l。

25.对比实施例性能测试:按照发明实施例1-实施例5公开的方法,对矿渣进行提取有价金属,计算提取率,提取率计算方法为:提取所得(酸提有价金属 碱提有价金属)质量/粉碎后的待提取料渣质量x100%,计算结果图1。

26.由图1可知:采用本发明公开的方法,不仅提取效率高,且提取工艺稳定,能够将矿渣中的有价金属充分提取,提高了资源重利用效率。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。