1.本发明涉及金属材料表面处理技术领域,具体涉及一种超亲-超疏水三维表面微图案模版的制备方法。

背景技术:

2.浸润性是固体表面最基本、最重要的性质之一,固体表面的浸润性与许多物理化学过程,如吸附、润滑、粘合、分散以及摩擦等密切相关,在人们的生活、工农业生产中发挥着巨大的作用。超亲水表面具有较小的静态接触角,超疏水表面是既具有较大的静态接触角,又具有较小的滚动角。

3.钛及其合金作为外科植入物材料应用具有很多优点,如密度小、强度高、韧性好、生物相容性好、无毒、弹性模量低、良好的耐蚀性、低x射线吸收率等,因而在金属硬组织替换材料中占有越来越重要的地位。tio2作为一种新型的纳米功能材料,因具有显著的光电效应、良好的化学稳定性、生物相容性、环境友好性,而在太阳能电池、光解水制氢、光催化降解污染物、气敏传感器开发及细胞生长、诱导分化等方面具有非常广泛的用前景。

4.基于浸润性差异构建表面图案化模版在近年来受到了广泛的关注。钛金属表面的图案化表面目前主要是基于具有浸润性差异的超亲-超疏水tio2纳米管阵列构建的。模版构建的主要路径如下:tio2具有光催化特性,在紫外光照条件下,tio2薄膜的亲水表面可转变为超亲水表面;超亲水tio2纳米管阵列经低表面能溶液修饰后可转变为超疏水表面;利用图案化技术如光刻、软光刻以及微接触印刷等方法,通过光化学反应将掩膜上的几何图案转移到基底上,最终获得超亲-超疏水微图案模版。

5.然而上述超亲-超疏水微图案模版制备方法只适用于基底表面非常平整的材料,难以应用在多层结构及多孔的金属表面。

技术实现要素:

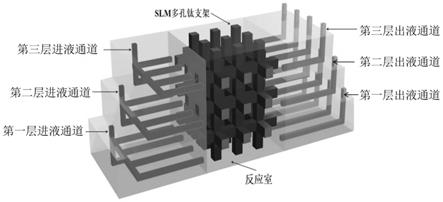

6.有鉴于此,有必要针对上述的问题,提供一种超亲-超疏水三维表面微图案模版的制备方法。所述制备方法利用slm工艺自带微米级球形凸起,在其表面直接制备tio2纳米管阵列,无需额外光照或氧化处理即可一步构建微纳米双层超亲水表面。同时设计微流控芯片通道和多层结构钛或钛合金的结构紧密串联在一起,将多层结构钛或钛合金互相连通的微孔通道作为低表面能溶液的流通通道,通过操控微体积的低表面能溶液在亲水性多层结构钛或钛合金支架内的限定区域流动,利用分子自组装技术在限定区域形成高度有序的单分子超疏水膜,从而与非限定区域的超亲水表面形成基于显著浸润性差异的超亲-超疏水三维表面微图案模版。

7.为实现上述目的,本发明采取以下的技术方案:

8.一种超亲-超疏水三维表面微图案模版的制备方法,包括以下步骤:

9.步骤1:基于slm技术制备多层结构钛或钛合金,在多层结构钛或钛合金的三维表面制备tio2纳米管;

10.步骤2:制备微流控芯片,以多层结构钛或钛合金的分层数量为基础,设计微流控芯片的微通道为多层结构,微通道包括进液通道和出液通道,进液通道和出液通道与多层结构钛或钛合金内的微孔通道相连通;所述微通道的多层结构层数等于或小于多层结构钛或钛合金的分层数量;

11.步骤3:以多层结构钛或钛合金为反应室,以其内部互相连通的微孔通道为低表面能溶液流通通道,利用微流控芯片技术,使低表面能溶液在多层结构钛或钛合金的限定区域内流动,在多层结构钛或钛合金的限定区域形成高度有序的单分子超疏水膜,多层结构钛或钛合金的非限定区域为超亲水表面,形成基于显著浸润性差异的超亲-超疏水三维表面微图案模版。

12.进一步的,多层结构钛或钛合金内互相连通的微孔通道尺寸为300~500μm。

13.进一步的,所述多层结构钛或钛合金为多孔钛或多孔钛合金。

14.进一步的,步骤1中在多层结构钛或钛合金的三维表面制备tio2纳米管的方法为:

15.步骤1.1:将多层结构钛或钛合金分别浸润在丙酮、乙醇、去离子水中,在超声条件下处理10~30min;

16.步骤1.2:将步骤1.1处理后的多层结构钛或钛合金放入酸浸液中,在超声条件下清洗20~40s,然后用去离子水在超声条件下将酸浸液冲洗干净,晾干;

17.步骤1.3:以步骤1.2处理后的多层结构钛或钛合金作为工作电极,铂网为对电极,在搅拌速度为300~500r/min的条件下,将其浸入电解液;在恒电位40v~100v下,温度为10~40℃下,阳极氧化2h~12h。

18.进一步的,所述酸浸液为5~15ml

·

l-1

hf与10~30ml

·

l-1

hno3的混合溶液。

19.进一步的,所述电解液为1~3ml hf、2~5ml去离子水和90~95ml二乙二醇混合均匀。

20.进一步的,所述电解液为含有0.1wt%~5wt%的nh4f的二乙二醇溶液。

21.优选的,电解液混合的条件为300~500r/min下搅拌30min,混合温度为10~40℃。

22.进一步的,阳极氧化后获得的表面制备有tio2纳米管的多层结构钛或钛合金用去离子水冲洗10~15次,在50~70℃下烘干。

23.进一步的,步骤2中制备微流控芯片包括以下步骤:

24.步骤2.1:设计微通道结构:以多层结构钛或钛合金的分层数量为基础,将芯片的微通道设计为多层结构,所述微通道的多层结构层数等于或小于多层结构钛或钛合金的分层数量;微通道包括进液通道和出液通道,微通道深度为200-300μm;

25.步骤2.2:将微通道的多层结构制备成光刻掩膜,将pdms预聚物和固化剂按比例混合倒入光刻胶模具中,采用光刻胶的pdms倒模加工技术制备成含有

26.微通道结构的pdms芯片;

27.步骤2.3:键合:将含有微通道结构的pdms芯片浸泡于75%乙醇中30min,50℃烘干后清洗90s,快速贴合。

28.进一步的,pdms预聚物和固化剂的比例为10:1。

29.进一步的,步骤3中低表面能溶液为溶质为0.1wt%~lwt%全氟辛基三氯硅烷、全氟辛基三氯硅烷或全氟辛基三乙氧硅烷,溶剂为异辛烷、正己烷、甲醇的低表面能溶液;或为溶质为0.1wt%~1wt%的月桂酸,溶剂为无水乙醇或乙二醇的低表面能溶液。

30.进一步的,步骤3中限定区域为低表面能溶液流经的区域,非限定区域为低表面能溶液未流经的区域。

31.进一步的,步骤3中制备的超亲-超疏水三维表面微图案模版依次用丙酮、乙醇和超纯水进行超声洗涤,并用高纯n2吹干;然后置于90℃烘箱内30min。

32.本发明的有益效果为:

33.(1)本发明利用slm工艺自带微米级粗糙结构,在其表面直接制备tio2纳米管阵列,构建三维微纳米多层复合结构,无需额外光照或氧化处理即可一步构建微纳米双层超亲水三维表面。

34.(2)本发明采用微流控芯片技术结合钛或钛合金的多层结构,通过操控微体积的低表面能溶液在亲水性多层结构钛或钛合金内的限定区域流动,利用分子自组装技术在限定区域形成高度有序的单分子超疏水膜,从而与非限定区域的超亲水表面形成基于显著浸润性差异的超亲-超疏水微图案模版,打破了现有技术只能处理平面结构获得图案化模版的限制。

附图说明

35.图1为本发明采用微流控技术在slm多孔钛支架进行超疏水分层自组装的结构示意图;

36.图2为实施例1中slm多孔钛支架和对比例1中所用商用钛板的静态水接触角测试图;

37.图3为表面制备有tio2纳米管的slm多孔钛支架的表面亲水性测试图;

38.图4为对比例1中的低表面能溶液修饰后商用平面钛板、实施例1中制备的超亲-超疏水三维表面微图案模版的静态水接触角测试图;

39.图5为对比例1中的低表面能溶液修饰后商用平面钛板、实施例1中制备的超亲-超疏水三维表面微图案模版的滚动角测试图。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.实施例1

42.一种超亲-超疏水三维表面微图案模版的制备方法,包括以下步骤:

43.步骤1:在slm多孔钛支架三维表面制备tio2纳米管:slm多孔钛支架内互相连通的微孔通道尺寸为500μm;

44.步骤1.1:将slm多孔钛支架分别浸润在丙酮、乙醇、去离子水中,在超声条件下处理20min;

45.步骤1.2:将步骤1.1处理后的多孔钛支架放入酸浸液中,在超声条件下清洗30s,然后用去离子水在超声条件下将酸浸液冲洗干净,晾干;所述酸浸液为10ml

·

l-1

hf与20ml

·

l-1

hno3的混合溶液;

46.步骤1.3:以步骤1.2处理后的多孔钛支架作为工作电极,铂网为对电极,在搅拌速度为400r/min的条件下,将其浸入电解液;所述电解液为3ml hf、5ml去离子水和92ml二乙二醇的混合溶液;在恒电位40v下,温度为25℃下,阳极氧化6h;阳极氧化后获得的表面制备有tio2纳米管的slm多孔钛支架用去离子水冲洗15次,在60℃下烘干;

47.步骤2:制备微流控芯片:

48.步骤2.1:设计微通道结构:以slm多孔钛支架的分层数量为基础,将芯片的微通道设计为多层结构,如图1所示,所述微通道的多层结构层数等于slm多孔钛支架的分层数量,均为三层;微通道包括进液通道和出液通道,进液通道包括第一层进液通道、第二层进液通道和第三层进液通道;出液通道包括第一层出液通道、第二层出液通道和第三层出液通道,微通道深度为200μm;

49.步骤2.2:将微通道的多层结构制备成光刻掩膜,将pdms预聚物和固化剂按比例为10:1混合倒入光刻胶模具中,采用光刻胶的pdms倒模加工技术制备含有微通道结构的pdms芯片;

50.步骤2.3:键合:将含有微通道结构的pdms芯片浸泡于75%乙醇中30min,50℃烘干后清洗90s,快速贴合。

51.步骤3:如图1所示,以slm多孔钛支架为反应室,以slm多孔钛支架内部的微孔通道为低表面能溶液流通通道,利用微流控芯片技术,使低表面能溶液在slm多孔钛支架限定区域内流动,在slm多孔钛支架限定区域形成高度有序的单分子超疏水膜,slm多孔钛支架非限定区域为超亲水表面,形成基于显著浸润性差异的超亲-超疏水三维表面微图案模版。所述低表面能溶液为含lwt%全氟辛基三乙氧硅烷的甲醇溶液。将制备的超亲-超疏水三维表面微图案模版依次用丙酮、乙醇和超纯水进行超声洗涤,并用高纯n2吹干;然后置于90℃烘箱内30min。

52.实施例2

53.一种超亲-超疏水三维表面微图案模版的制备方法,包括以下步骤:

54.步骤1:在slm多孔钛支架三维表面制备tio2纳米管:slm多孔钛支架内互相连通的微孔通道尺寸为400μm;

55.步骤1.1:将slm多孔钛支架分别浸润在丙酮、乙醇、去离子水中,在超声条件下处理10min;

56.步骤1.2:将步骤1.1处理后的多孔钛支架放入酸浸液中,在超声条件下清洗30s,然后用去离子水在超声条件下将酸浸液冲洗干净,晾干;所述酸浸液为15ml

·

l-1

hf与30ml

·

l-1

hno3的混合溶液;

57.步骤1.3:以步骤1.2处理后的多孔钛支架作为工作电极,铂网为对电极,在搅拌速度为300r/min的条件下,将其浸入电解液;所述电解液为1ml hf、5ml去离子水和94ml二乙二醇的混合溶液;在恒电位100v下,温度为30℃下,阳极氧化10h;阳极氧化后获得的表面制备有tio2纳米管的slm多孔钛支架用去离子水冲洗10次,在50℃下烘干;

58.步骤2:制备微流控芯片:

59.步骤2.1:设计微通道结构:以slm多孔钛支架的分层数量为基础,将芯片的微通道设计为多层结构,所述微通道的多层结构层数等于slm多孔钛支架的分层数量,均为三层;微通道包括进液通道和出液通道,进液通道包括第一层进液通道、第二层进液通道和第三

层进液通道;出液通道包括第一层出液通道、第二层出液通道和第三层出液通道,芯片的微通道深度为300μm;

60.步骤2.2:将微通道的多层结构制备成光刻掩膜,将pdms预聚物和固化剂按比例为10:1混合倒入光刻胶模具中,采用光刻胶的pdms倒模加工技术制备含有微通道结构的pdms芯片;

61.步骤2.3:键合:将含有微通道结构的pdms芯片浸泡于75%乙醇中30min,50℃烘干后清洗90s,快速贴合。

62.步骤3:以slm多孔钛支架为反应室,以slm多孔钛支架内部的微孔通道为低表面能溶液流通通道,利用微流控芯片技术,使低表面能溶液在slm多孔钛支架限定区域内流动,在slm多孔钛支架限定区域形成高度有序的单分子超疏水膜,slm多孔钛支架非限定区域为超亲水表面,形成基于显著浸润性差异的超亲-超疏水三维表面微图案模版。所述低表面能溶液为含0.lwt%全氟辛基三乙氧硅烷的正己烷溶液。将制备的超亲-超疏水三维表面微图案模版依次用丙酮、乙醇和超纯水进行超声洗涤,并用高纯n2吹干;然后置于90℃烘箱内30min。

63.实施例3

64.一种超亲-超疏水三维表面微图案模版的制备方法,包括以下步骤:

65.步骤1:在slm多孔钛支架三维表面制备tio2纳米管:slm多孔钛支架内互相连通的微孔通道尺寸为300μm;

66.步骤1.1:将slm多孔钛支架分别浸润在丙酮、乙醇、去离子水中,在超声条件下处理10min;

67.步骤1.2:将步骤1.1处理后的多孔钛支架放入酸浸液中,在超声条件下清洗30s,然后用去离子水在超声条件下将酸浸液冲洗干净,晾干;所述酸浸液为5ml

·

l-1

hf与30ml

·

l-1

hno3的混合溶液;

68.步骤1.3:以步骤1.2处理后的多孔钛支架作为工作电极,铂网为对电极,在搅拌速度为300r/min的条件下,将其浸入电解液;所述电解液为1ml hf、5ml去离子水和94ml二乙二醇的混合溶液;在恒电位60v下,温度为40℃下,阳极氧化8h;阳极氧化后获得的表面制备有tio2纳米管的slm多孔钛支架用去离子水冲洗10次,在70℃下烘干;

69.步骤2:制备微流控芯片:

70.步骤2.1:设计微通道结构:以slm多孔钛支架的分层数量为基础,将芯片的微通道设计为多层结构,所述微通道的多层结构层数等于slm多孔钛支架的分层数量,均为三层;微通道包括进液通道和出液通道,进液通道包括第一层进液通道、第二层进液通道和第三层进液通道;出液通道包括第一层出液通道、第二层出液通道和第三层出液通道,芯片的微通道深度为200μm;

71.步骤2.2:将微通道的多层结构制备成光刻掩膜,将pdms预聚物和固化剂按比例为10:1混合倒入光刻胶模具中,采用光刻胶的pdms倒模加工技术制备含有微通道结构的pdms芯片;

72.步骤2.3:键合:将含有微通道结构的pdms芯片浸泡于75%乙醇中30min,50℃烘干后清洗90s,快速贴合。

73.步骤3:以slm多孔钛支架为反应室,以slm多孔钛支架内部的微孔通道为低表面能

溶液流通通道,利用微流控芯片技术,使低表面能溶液在slm多孔钛支架限定区域内流动,在slm多孔钛支架限定区域形成高度有序的单分子超疏水膜,slm多孔钛支架非限定区域为超亲水表面,形成基于显著浸润性差异的超亲-超疏水三维表面微图案模版。所述低表面能溶液为含0.lwt%全氟辛基三乙氧硅烷的异辛烷溶液。将制备的超亲-超疏水三维表面微图案模版依次用丙酮、乙醇和超纯水进行超声洗涤,并用高纯n2吹干;然后置于90℃烘箱内30min。

74.对比例1

75.将商用平面钛板采用低表面能溶液进行超疏水修饰,所用低表面能溶液为lwt%全氟辛基三乙氧硅烷的甲醇溶液。

76.接触角测试

77.1、分别测试实施例1中slm多孔钛支架和对比例1中所用商用钛板的静态水接触角,结果如图2所示,图2中a为未经处理的商用钛板,b为未经处理的多孔钛支架。图2中未经处理商用钛板的水接触角为78.4

°

,多孔钛支架的水接触角为104.3

°

。

78.2、测试实施例1和实施例2中表面制备有tio2纳米管的slm多孔钛支架的表面亲水性,如图3所示。图3中a为实施例1中tio2纳米管的slm多孔钛支架的接触角为35

°

,b为实施例2中tio2纳米管的slm多孔钛支架的接触角为0

°

。由图3可知,本发明在slm多孔钛支架三维表面制备tio2纳米管,可调整其表面为亲水和超亲水范围内。

79.3、测试对比例1中的低表面能溶液修饰后商用平面钛板、实施例1中制备的超亲-超疏水三维表面微图案模版的静态水接触角,如图4所示。图4a为对比例1,其静态水接触角为145.2

°

,图4b为实施例1,其静态水接触角为165

°

。

80.4、测试对比例1中的低表面能溶液修饰后商用平面钛板、实施例1中制备的超亲-超疏水三维表面微图案模版的滚动角,如图5所示。图5a为对比例1,图5b为实施例1。由图5可知,实施例1中制备的超亲-超疏水三维表面微图案模版的滚动角,低于1

°

,具有明显的低黏附性,有利于疏水微单元阻止细胞的粘附,从而构筑界限分明的三维细胞图形,而对比例1的低表面能溶液修饰后商用平面钛板旋转到90

°

时液滴仍不滚动,黏附性很强。

81.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。