微生物油、微生物油的制造方法、浓缩微生物油及浓缩微生物油的制造方法

1.本技术是基于申请号201480066446.2、申请日为2014年12月4日、发明名称为“微生物油、微生物油的制造方法、浓缩微生物油及浓缩微生物油的制造方法”的中国发明专利申请的分案申请。

技术领域

2.本发明涉及一种微生物油、微生物油的制造方法、浓缩微生物油及浓缩微生物油的制造方法。

背景技术:

3.在微生物油中,含有二十碳二烯酸(eicosadienoic acid)、二高-γ-亚麻酸(dgla)、二十碳四烯酸(eicosatetraenoic acid)、花生四烯酸(ara)、二十碳五烯酸(epa)、二十二碳四烯酸(docosatetraenoic acid)、二十二碳五烯酸(eicosapentaenoic acid)及、二十二碳六烯酸(dha)等碳原子数20以上的长链多元不饱和脂肪酸。将这些长链多元不饱和脂肪酸作为功能性成分利用的医药品、健康食品、化妆品等备受关注,进而也对用途进行研究。与其相伴,要求以高浓度大量地生产多元不饱和脂肪酸。在微生物油中,除长链多元不饱和脂肪酸以外,含有短链脂肪酸、饱和脂肪酸、磷脂质、固醇、甘油酯、神经酰胺、鞘磷脂、萜类化合物、黄酮类物质、生育酚等多种多样的独特的油性成分。这些成分有时发挥固有的功能。例如短链脂肪酸有时成为微生物油的特有的臭味的原因,其特有的臭味有时在特定的长链多元不饱和脂肪酸所要求的功能的发挥方面不优选。在将微生物油中所含的特定的长链多元不饱和脂肪酸进行浓缩或精制的情况下,有时可使用高效液相色谱法、液液分配、尿素附加等。

4.例如,在专利文献1中公开有如下方法:通过将由产生亚油酸、dgla、dha及epa等的基因重组微生物得到的微生物油在短程蒸馏条件下蒸馏至少1次,使固醇含有微生物油组合物中的固醇量降低。在专利文献2中公开有如下方法,其包含:在含有脱臭及经稳定化的微生物油的食用海产物油的制备中,在含有规则填充物的薄膜塔内将该油交付于对流水蒸气蒸馏(ccsd),根据所期望添加抗氧化剂。现有技术文献专利文献

5.专利文献1:日本特表2014-510166号公报专利文献2:日本特表2010-526896号公报

技术实现要素:

发明所要解决的课题

6.以往的方法的目的在于,将脂肪酸以外的一部分的特定的成分和作为浓缩或精制

的目的的特定的脂肪酸进行分离,在以往的方法中,将作为浓缩或精制的目的的长链多元不饱和脂肪酸高度地进行浓缩或精制是困难的。将微生物油作为原料的情况下,因原料中所含的多种多样的其它成分的影响等,不能充分地进行浓缩或精制的作为靶标的长链多元不饱和脂肪酸的浓缩或精制。也可以利用蒸馏技术进行浓缩或精制,在微生物油中,用于将作为靶标的长链多元不饱和脂肪酸进行浓缩或精制的蒸馏技术还没有充分地被确立。

7.本发明的目的在于,提供一种为了有效地得到以高的比率含有作为靶标的多元不饱和脂肪酸的经精制的微生物油而有用的微生物油及其制造方法、以高含有率含有多元不饱和脂肪酸的浓缩微生物油及其制造方法、以及微生物油及浓缩微生物油的各用途。解决课题的技术手段

8.在本发明的各方式中,提供以下的微生物油、微生物油的制造方法、浓缩微生物油、浓缩微生物油的制造方法、微生物油及浓缩微生物油的各用途。《1》一种微生物油,其含有:具有油中的脂肪酸的总计重量的50重量%以上的含有率的、作为脂肪酸烷基酯形态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸、和具有油中的脂肪酸的总计重量的3.0重量%以下的含有率的、碳原子数16~22的热生成脂肪酸。《2》根据《1》所述的微生物油,其中,所述多元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的80重量%~98重量%。《3》根据《1》或《2》所述的微生物油,其中,所述热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%。《4》根据《1》~《3》中任一项所述的微生物油,其中,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的6.0重量%以下。《5》根据《1》~《4》中任一项所述的微生物油,其中,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率为所述多元不饱和脂肪酸的含有率的10/100以下。《6》根据《1》~《5》中任一项所述的微生物油,其中,碳原子数24的饱和脂肪酸的含有率为油中的脂肪酸的总计重量的3.0重量%以下。《7》根据《1》~《6》中任一项所述的微生物油,其中,碳原子数24的饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的4/100以下。《8》根据《1》~《7》中任一项所述的微生物油,其中,其它饱和或不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的10.0重量%以下,所述其它饱和或不饱和脂肪酸在使用作为与利用液相色谱法的分离有关的指标、且由脂肪酸的碳原子数及双键数所求出的分离数的情况下,相比于所述多元不饱和脂肪酸的分离数具有-2以上且 2以下的分离数,且具有与该多元不饱和脂肪酸的碳原子数不同的碳原子数。《9》根据《8》所述的微生物油,其中,所述其它饱和或不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的15/100以下。《10》根据《1》~《9》中任一项所述的微生物油,其中,所述多元不饱和脂肪酸为选自由二十碳二烯酸、二高-γ-亚麻酸、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十碳五烯酸、二十二碳四烯酸、二十二碳五烯酸及二十二碳六烯酸构成的组中的至少1者。

《11》根据《8》~《10》中任一项所述的微生物油,其中,所述其它饱和或不饱和脂肪酸含有选自由碳原子数18的饱和脂肪酸、碳原子数18的一元不饱和脂肪酸、碳原子数18的二元不饱和脂肪酸、碳原子数18的三元不饱和脂肪酸及碳原子数18的四元不饱和脂肪酸构成的组中的至少1者。《12》根据《1》~《11》中任一项所述的微生物油,其中,所述多元不饱和脂肪酸为二高-γ-亚麻酸,所述热生成脂肪酸为碳原子数20的热生成脂肪酸。《13》根据《12》所述的微生物油,其中,在针对该热生成脂肪酸乙酯的利用下述条件的气相色谱法分析中将二高-γ-亚麻酸乙酯的保留时间设为1时,热生成脂肪酸含有具有作为在1.001~1.011的范围内所出现的峰的保留时间的第一物质、和具有作为在1.013~1.027的范围内所出现的峰的保留时间的第二物质中的至少一者,装置:6890n network gc system,安捷伦科技株式会社;柱:db-wax长度30m

×

内径0.25mm

×

膜厚0.25μm,安捷伦科技株式会社;柱温度条件:60℃2.5分钟

→

升温20℃/分钟

→

180℃

→

升温2℃/分钟

→

230℃15分钟;注入口温度条件:210℃、不分流、分流出口的取样时间1.5分钟、吹扫流量40ml/分钟;注入量条件:1μl、试样浓度1mg/ml以下;检测器:fid;检测器温度:280℃;载气条件:氦、线速度24cm/分钟。《14》根据《13》所述的微生物油,其中,所述多元不饱和脂肪酸为二高-γ-亚麻酸,所述第一物质及所述第二物质的总计含有率为油中的脂肪酸的总计重量的0.001重量%~2.8重量%。《15》根据《10》~《14》中任一项所述的微生物油,其中,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的7.0重量%以下。《16》根据《10》~《15》中任一项所述的微生物油,其中,碳原子数18的一元不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的10/100以下。《17》根据《10》~《16》中任一项所述的微生物油,其中,碳原子数18的二元不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的7/100以下。《18》根据《10》~《17》中任一项所述的微生物油,其中,碳原子数18的一元不饱和脂肪酸及碳原子数18的二元不饱和脂肪酸的总计含有率为所述多元不饱和脂肪酸的含有率的15/100以下。《19》根据《10》~《18》中任一项所述的微生物油,其中,碳原子数18的饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的11/100以下。《20》一种微生物油的制造方法,其包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;以及针对所述原料油,根据包括160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件通过精密蒸馏进行精制。

《21》一种微生物油的制造方法,其包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;针对所述原料油,使用含有规则填充物的蒸馏塔,根据包括160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏;以及得到权利要求1~19中任一项所述的微生物油。《22》一种微生物油的制造方法,其包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;针对所述原料油,使用含有规则填充物的蒸馏塔,进行基于后述条件的精密蒸馏,所述条件为包括与作为靶标的所述多元不饱和脂肪酸的种类相应的塔底温度及蒸馏塔内的最低压力、以及可以得到含有油中的脂肪酸的总计重量的3.0重量%以下的含有率的碳原子数16~22的热生成脂肪酸的微生物油的条件;以及得到《1》~《19》任一项所述的微生物油。《23》根据《22》所述的制造方法,其中,在160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力下进行所述精密蒸馏。《24》根据《20》~《23》中任一项所述的制造方法,其中,所述精密蒸馏包含基于相互不同的塔底温度及蒸馏塔内的最低压力的条件的多次精密蒸馏。《25》根据《24》所述的制造方法,其中,所述精密蒸馏包含根据160℃~220℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的低温精密蒸馏、和根据170℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的高温精密蒸馏。《26》根据《25》所述的制造方法,其中,所述高温精密蒸馏中的塔底温度比所述低温精密蒸馏的塔底温度高3℃~20℃。《27》根据《21》~《26》中任一项所述的制造方法,其中,每1单位规则填充物的比表面积为125m2/m3~1700m2/m3。《28》一种浓缩微生物油,其中,脂肪酸烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的多元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的90重量%~98重量%;碳原子数16~22的热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%;碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下;碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下。《29》一种浓缩微生物油,其中,脂肪酸烷基酯形态和/或游离脂肪酸形态的二高-γ-亚麻酸的含有率为油中的脂肪酸的总计重量的90重量%~98重量%;碳原子数16~22的热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%;碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下;碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下。《30》一种浓缩微生物油的制造方法,其包括:使用《20》~《27》中任一项所述的制造方法得到含有作为靶标的脂肪酸烷基酯形

态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸的微生物油;对得到的微生物油使用反相柱色谱法进行浓缩处理。《31》一种《1》~《19》中任一项所述的微生物油或者《28》或《29》所述的浓缩微生物油在食品、增补剂、医药品、化妆品或饲料中的用途。《32》一种《1》~《19》中任一项所述的微生物油或者《28》或《29》所述的浓缩微生物油在食品、增补剂、医药品、化妆品或饲料的制造方法中的用途。《33》一种医药品,其含有《1》~《19》中任一项所述的微生物油或者《1》或《29》所述的浓缩微生物油。《34》一种炎症性疾病预防或治疗剂,其含有《1》~《19》中任一项所述的微生物油或者《28》或《29》所述的浓缩微生物油。《35》根据《34》所述的炎症性疾病预防或治疗剂,其为抗过敏剂或抗炎症剂。《36》根据《34》或《35》所述的炎症性疾病预防或治疗剂,其中,所述炎症性疾病为选自由斑疹、荨麻疹、水疱、膨疹及湿疹构成的组中的至少1种的皮肤的炎症性疾病、或由选自由对放射线的暴露、自免疫疾病及尿毒症性瘙痒构成的组中的至少1者所引起的皮肤的炎症性疾病。《37》根据《34》或《35》所述的炎症性疾病预防或治疗剂,其中,所述炎症性疾病为选自由特异反应性皮肤炎、过敏性接触性皮肤炎、刺激性接触皮肤炎、光接触皮肤炎、全身性接触皮肤炎、风湿症、干癣及狼疮构成的组中的至少1者。《38》一种炎症性疾病预防、治疗或缓解方法,其包括:将《34》~《37》中任一项所述的炎症性疾病预防或治疗剂给药于患有炎症性疾病的对象者或具有患病的危险性的对象者。《39》根据《37》所述的炎症性疾病预防、治疗或缓解方法,其中,所述给药为口服给药或局部给药。《40》一种微生物油,其通过《20》~《27》中任一项所述的制造方法而得到。《41》一种浓缩微生物油,其通过《30》所述的制造方法而得到。发明的效果

9.根据本发明,可以提供为了有效地得到以高的比率含有作为靶标的多元不饱和脂肪酸的经精制的微生物油而有用的微生物油及其制造方法、以高含有率含有多元不饱和脂肪酸的浓缩微生物油及其制造方法、以及微生物油及浓缩微生物油的各用途。

具体实施方式

10.本发明的一方式的微生物油(microbial oil)的制造方法包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;以及针对所述原料油,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件通过精密蒸馏进行精制。

11.本发明基于如下见解:通过对含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油使用根据特定的条件的精密蒸馏进行精制,可得到以高含有率含有作为靶标的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的微生物油。

在本说明书中,只要没有特殊说明,有时将烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸称为靶标lc-pufa(target lc-pufa)。另外,在本说明书中,只要没有特殊说明,有时对由微生物生物质得到的原料油中所含的脂肪酸烷基酯形态或游离脂肪酸形态的饱和或不饱和脂肪酸的各个形态省略。例如,将脂肪酸烷基酯形态的碳原子数20以上的不饱和脂肪酸和游离脂肪酸形态的碳原子数20以上的不饱和脂肪酸均称为“碳原子数20以上的不饱和脂肪酸”,将脂肪酸烷基酯形态的碳原子数22的饱和脂肪酸和游离脂肪酸形态的碳原子数22的饱和脂肪酸均称为“碳原子数22的饱和脂肪酸”。

12.即,在由微生物生物质得到的原料油的精制中,以往可使用分子蒸馏等简单蒸馏,但简单蒸馏仅通过加热而进行脂肪酸的分离,不能将作为靶标的特定的多元不饱和脂肪酸从不设为靶标的脂肪酸精度好地进行分离。在本发明中,在从这种由微生物生物质得到的原料油中精制靶标lc-pufa的情况下,通过特定的温度条件及压力条件下的精密蒸馏而进行精制,所以,可以将作为靶标的所述多元不饱和脂肪酸精度更好地且以高的含有率进行精制。

13.另外,本发明的其它方式的微生物油的制造方法包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;针对所述原料油,使用含有规则填充物的蒸馏塔,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏,以及得到后述的本发明的一方式中的特定的微生物油。

14.另外,本发明的进一步其它方式的微生物油的制造方法包含:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;针对所述原料油,使用含有规则填充物的蒸馏塔,进行基于后述条件的精密蒸馏,所述条件为包括与作为靶标的所述多元不饱和脂肪酸的种类相应的塔底温度及蒸馏塔内的最低压力、以及可以得到含有油中的脂肪酸的总计重量的3.0重量%以下的含有率的碳原子数16~22的热生成脂肪酸的微生物油的条件;以及得到后述的本发明的一方式中的微生物油。

15.本发明的一方式的微生物油为含有具有油中的脂肪酸的总计重量的50重量%以上的含有率的、作为脂肪酸烷基酯形态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸、和具有油中的脂肪酸的总计重量的3.0重量%以下的含有率的、碳原子数16~22的热生成脂肪酸的微生物油。

16.为了从原料油中所含的各种成分中将特定的脂肪酸以更高的精度通过精密蒸馏而进行精制,在更严格的条件、例如更高的温度条件下进行可以成为有利的。例如,通过提高塔底温度并增加蒸气量,可以使回流比(回流量/馏分抽出量)增大,改善精密蒸馏中的各脂肪酸的分离。另外,来自微生物生物质的原料油具有如下倾向:与靶标lc-pufa相比熔点高的长链饱和脂肪酸、例如碳原子数22的饱和脂肪酸或碳原子数24的饱和脂肪酸的含有率与由通常已知的鱼油、植物油等得到的原料油相比高。发现:这种微生物油中的长链饱和脂肪酸与靶标lc-pufa相比为高分子量且沸点高,相同温度下的饱和蒸气压也低。因此,发现:在将来自较多地含有这些长链饱和脂肪酸的微生物油的原料油进行蒸馏的情况下,其与来自少的鱼油等的原料油相比需要高的蒸馏温度、即塔底温度。即,将来自微生物生物质的原

料油进行蒸馏,为了得到碳原子数20以上的多元不饱和脂肪酸的含有率高、与它们相比熔点高的长链饱和脂肪酸的含有率低的微生物油,要求比来自通常已知的鱼油、植物油等的原料油更严格的条件、例如更高的温度条件。另一方面,发现:进行更高的温度条件的蒸馏时,在蒸馏的前没有生成的脂肪酸成分、所谓的热生成脂肪酸在微生物油中产生。认为在微生物油中产生的热生成脂肪酸中含有受到过热的影响而由靶标lc-pufa生成的物质,发现:随着热生成脂肪酸的含有率的增加,靶标lc-pufa的含有率有降低的倾向。发现:在微生物油中由靶标lc-pufa生成的热生成脂肪酸即使使用反相柱色谱法,也有可能不能与靶标lc-pufa有效地分离,成为浓缩微生物油中的靶标lc-pufa的含有率的降低及收率的降低的原因。由此判明:即使对靶标lc-pufa的含有率降低的微生物油进行利用反相柱色谱法的精制,也是无效的。

17.本发明着眼于这种热生成脂肪酸,由靶标lc-pufa的精制的精度和碳原子数16~22的热生成脂肪酸的含有率的增加的关系意外地基于如下见解得出本发明:通过使用含有规则填充物的蒸馏塔进行精密蒸馏,或通过以某种程度上含有碳原子数16~22的热生成脂肪酸的方式进行精密蒸馏,可以简单地、有效地精制高含有率的靶标lc-pufa。另外,本发明着眼于这种碳原子数16~22的热生成脂肪酸,由靶标lc-pufa的精制的精度和碳原子数16~22的热生成脂肪酸的含有率的增加的关系意外地得到见解:为了更有效地得到以高的含有率含有靶标lc-pufa的微生物油,某种程度上含有碳原子数16~22的热生成脂肪酸的微生物油是有利的。在本说明书中,只要没有特殊说明,有时将碳原子数16~22的热生成脂肪酸简称为“热生成脂肪酸(thermally produced fatty acid)”。

18.将通过本发明中的制造方法得到的微生物油及本发明中的微生物油进一步用于特定的浓缩手段、例如反相柱色谱法,由此可以得到以高的含有率含有靶标lc-pufa的浓缩微生物油。

19.即,本发明的其它方式的浓缩微生物油为如下浓缩微生物油:脂肪酸烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的多元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的90重量%~98重量%,碳原子数16~22的热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下。另外,本发明的其它方式的浓缩微生物油的制造方法包含:使用作为本发明的其它方式的任一种微生物油的制造方法得到含有作为靶标的至少1种的脂肪酸烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的多元不饱和脂肪酸的微生物油;对得到的微生物油使用反相柱色谱法进行浓缩处理。

20.只要是本发明的形态的浓缩微生物油或微生物油,就以高含有率含有或可以含有靶标lc-pufa,所以,在食品、增补剂、医药品、化妆品、饲料等领域、例如炎症性疾病预防或治疗剂、炎症疾病的预防、治疗或缓解方法中是有用的。另外,只要是本发明的形态的浓缩微生物油的制造方法,就利用有效地得到本发明的含有高含有率的靶标lc-pufa的微生物油的制造方法,所以,可以有效地提供浓缩微生物油。

21.本说明书中“工序”的语言不仅是独立的工序,而且即使在与其它工序不能明确地区别的情况下,只要可实现其工序的所期望的目的,则包含在本用语中。

本说明书中使用“~”所示的数值范围表示将在其前后所记载的数值分别作为最小值及最大值含有的范围。在本说明书中,就混合物中的各成分的量而言,在混合物中存在多种属于各成分的物质的情况下,只要没有特殊说明,是指存在于混合物中的该多种物质的总计的量。在本说明书中,就混合物中的各成分的含有率而言,在混合物中存在多种属于各成分的物质的情况下,只要没有特殊说明,是指存在于混合物中的该多种物质的总计的含有率。

22.本发明中“微生物油”是指将微生物生物质作为起源获得、在常温常压下不溶于水的有机物的混合物。在微生物油中含有饱和或不饱和脂肪酸、磷脂质、固醇、甘油、神经酰胺、鞘磷脂、萜类化合物、黄酮类物质、生育酚等油性成分,饱和或不饱和脂肪酸有时作为其它油性成分中的构成脂肪酸存在。

23.在本发明中,“脂肪酸”是指游离饱和或不饱和脂肪酸、饱和或不饱和脂肪酸烷基酯、三酰甘油、二酰甘油、单酰甘油、磷脂质、甾醇酯等中所含的脂肪酸,可以换句话称为构成脂肪酸。

24.在本说明书中,只要没有特殊说明,有时对含有脂肪酸的化合物的形态省略。作为含有脂肪酸的化合物的形态,可以列举游离脂肪酸形态、脂肪酸烷基酯形态、甘油酯形态、磷脂质的形态、甾醇酯形态等。含有相同的脂肪酸的化合物在微生物油中可以以单一的形态含有,也可以作为2个以上的形态的混合物含有。

25.另外,在记载脂肪酸时,有时采用将碳原子数、双键的数及双键的场所分别使用数字和字母简单地表示的数值表现。例如,碳原子数20的饱和脂肪酸记载为“c20:0”,碳原子数18的一元不饱和脂肪酸记载为“c18:1”等,二高-γ-亚麻酸记载为“c20:3,n-6”等,花生四烯酸可以记载为“c20:4,n-6”等。该方法为本领域技术人员众所周知的,关于按照该方法所记载的脂肪酸,只要是本领域技术人员,就可以容易地特定。

26.微生物油中的脂肪酸的总计含有率可以设为微生物油的总重量的例如80重量%以上、90重量%以上、95重量%以上或98重量%以上。作为为可存在于微生物油中的其它成分、且不含有脂肪酸的化合物、或含有脂肪酸的化合物的脂肪酸以外的部分结构,可列举:甘油、固醇、烃、萜类化合物、黄酮类物质、生育酚、甘油酯的甘油骨架部分结构、磷酸的磷酸骨架部分结构、鞘氨醇骨架部分结构等。在本说明书中,有时将作为仅从微生物菌体中萃取的状态的化合物的混合物称为微生物油的粗油。

27.本发明中的脂肪酸烷基酯或游离脂肪酸是指:只要不特定特定的脂肪酸种类,则对由微生物生物质得到的粗油实施水解、烷基酯化等加工而得到的脂肪酸烷基酯的混合物或游离脂肪酸的混合物。

28.相对于本发明中的油中的脂肪酸的总计重量的脂肪酸的含有率基于脂肪酸组成而确定。脂肪酸组成可以按照常规方法求出。具体而言,将成为测定对象的油使用低级醇和催化剂进行酯化,得到脂肪酸低级烷基酯。接着,将得到的脂肪酸低级烷基酯使用带氢焰离子化检测器(fid)的气相色谱进行分析。将在得到的气相色谱法的图表中相当于各脂肪酸的峰进行鉴定,使用agilent chemstation积分算法(修订版本c.01.03[37]、agilent technologies)求出各脂肪酸的峰面积。根据相对于脂肪酸的峰面积的总和的各峰面积的

百分率,设为脂肪酸组成。利用上述的测定方法得到的面积%设为与试样中的各脂肪酸的重量%相同。参照日本油化学会(jocs)制定基准油脂分析试验法2013版2.4.2.1-2013脂肪酸组成(fid恒温气相色谱法)及同2.4.2.2-2013脂肪酸组成(fid升温气相色谱法)。

[0029]

微生物油含有脂肪酸烷基酯形态及游离脂肪酸形态的脂肪酸以外的脂肪酸时,使脂肪酸烷基酯形态的脂肪酸及游离脂肪酸形态的脂肪酸以外的脂肪酸从微生物油中分离之后,测定成为测定对象的脂肪酸组成。作为使从微生物油中脂肪酸烷基酯形态及游离脂肪酸形态的脂肪酸以外的脂肪酸分离的方法,例如可以参照the journal of biological chemistry 1958,233:311-320.中所公开的硅酸柱色谱法、the lipid handbook with cd-rom third edition crc press taylor&francis group(2007)中所公开的薄层色谱法等方法。以下,对本发明的各方式进行说明。

[0030]

(1)微生物油本发明的一方式中的微生物油含有具有油中的脂肪酸的总计重量的50重量%以上的含有率的、作为脂肪酸烷基酯形态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸、和具有油中的脂肪酸的总计重量的3.0重量%以下的含有率的、碳原子数16~22的热生成脂肪酸。

[0031]

如上所述,微生物油只要将微生物生物质作为起源得到即可。作为微生物,只要是脂质生产微生物即可,可以列举藻类(algae)及菌类(fungi)。作为藻类,可以列举盘卷虫(labyrinthulamycota)属等。作为菌类,可以列举选自由被孢霉(mortierella)属、耳霉(conidiobolus)属、腐霉(pythium)属、疫霉(phytophthora)属、青霉(penicillium)属、分子孢子菌(cladosporium)属、毛霉菌(mucor)属、镰刀菌(fusarium)属、曲霉(aspergillus)属、红酵母菌(rhodotorula)属、虫霉菌(entomophthora)属、刺孢囊霉(echinosporangium)属及水霉(saprolegnia)属构成的组中的至少1种。其中,进一步优选属于被孢霉(mortierella)属的微生物。作为属于被孢霉属的微生物,可以列举例如:长被孢霉(mortierella elongata)、微小被孢霉(mortierella exigua)、被孢霉蓑衣(mortierella hygrophila)、高山被孢霉(mortierella alpina)等属于被孢霉亚属的微生物。

[0032]

在本发明中的碳原子数20以上的多元不饱和脂肪酸中含有二价以上、优选三价以上的不饱和脂肪酸。多元不饱和脂肪酸的碳原子数是指构成脂肪酸的碳原子数。作为碳原子数20以上的多元不饱和脂肪酸,可以列举例如碳原子数20以上22以下的多元不饱和脂肪酸,具体而言,可以列举:二十碳二烯酸(c20:2,n-9)、二高-γ-亚麻酸(c20:3,n-6)、二十碳三烯酸(c20:3,n-9)、二十碳四烯酸(c20:4,n-3)、花生四烯酸(c20:4,n-6)、二十碳五烯酸(c20:5,n-3)、二十二碳四烯酸(c22:4,n-6)、二十二碳五烯酸(c22:5,n-3)、二十二碳五烯酸(c22:5,n-6)及二十二碳六烯酸(c22:6,n-3)等。微生物油含有这些多元不饱和脂肪酸至少1种即可,可以组合含有2种以上,可以含有选自这些多元不饱和脂肪酸中的1种,不含有其它的多元不饱和脂肪酸。另外,微生物油作为靶标lc-pufa,只要含有上述的碳原子数20以上22以下的多元不饱和脂肪酸中的至少1种即可,可以不含有特定的1种或2种以上。例如,微生物油可以不含有选自由二十碳二烯酸(c20:2,n-9)、二高-γ-亚麻酸(c20:3,n-6)、二十碳三烯酸(c20:3,n-9)、二十碳四烯酸(c20:4,n-3)、花生四烯酸(c20:4,n-6)、二十碳

五烯酸(c20:5,n-3)、二十二碳四烯酸(c22:4,n-6)、二十二碳五烯酸(c22:5,n-3)、二十二碳五烯酸(c22:5,n-6)及二十二碳六烯酸(c22:6,n-3)构成的组中的至少1种。予以说明,在此,不含有多元不饱和脂肪酸是指:成为对象的多元不饱和脂肪酸的含有率低于油中的脂肪酸的总计重量的5重量%或为0。

[0033]

脂肪酸烷基酯形态的多元不饱和脂肪酸中的烷基优选可以列举碳原子数1~3的烷基,可列举甲基、乙基或丙基。作为烷基酯形态的多元不饱和脂肪酸,特别优选为乙酯形态或甲酯形态的多元不饱和脂肪酸。

[0034]

微生物油中的靶标lc-pufa、即脂肪酸烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的多元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的50重量%以上。靶标lc-pufa的含有率低于50重量%时,不能有效地得到含有高含有率的靶标lc-pufa的经精制的微生物油。微生物油中的靶标lc-pufa的含有率如上所述设为将微生物油的脂肪酸组成进行分析而得到的值。

[0035]

从更有效地实现靶标lc-pufa的精制的观点出发,微生物油中的靶标lc-pufa的含有率优选为油中的脂肪酸的总计重量的60重量%以上,更优选为70重量%以上,进一步优选为80重量%以上,进一步更优选为85重量%以上,特别优选为90重量%以上,进一步特别优选为95重量%以上,最优选为98重量%。另外,微生物油中的靶标lc-pufa的含有率可以为油中的脂肪酸的总计重量的50重量%~98重量%、60重量%~98重量%、70重量%~98重量%、80重量%~98重量%、85重量%~98重量%、90重量%~98重量%、或95重量%~98重量%。

[0036]

本发明的微生物油以油中的脂肪酸的总计重量的3.0重量%以下的含有率含有碳原子数16~22的热生成脂肪酸。如上所述,热生成脂肪酸是通过伴随蒸馏那样的高温处理的热,基于靶标lc-pufa存在而产生的碳原子数16~22的脂肪酸。即,热生成脂肪酸认为是通过伴随蒸馏那样的高温处理的热、通过靶标lc-pufa产生分解、异构化等而生成的脂肪酸,但并不限定于该理论。对热生成脂肪酸的形态没有特别限制,并不限定于脂肪酸烷基酯形态或游离脂肪酸形态。

[0037]

微生物油中所含的热生成脂肪酸的数量及种类因精密蒸馏的条件、微生物油中所含的靶标lc-pufa的种类等而不同。作为热生成脂肪酸的例示,认为是靶标lc-pufa的反式异构体(参照journal of the american oil chemists’society,vol.66,no.12,pp.1822-1830(1989))。即,靶标lc-pufa中所含的碳双键部分通常为顺式,与此相对,热生成脂肪酸认为是碳双键部分的一部分或全部变化为反式的脂肪酸、双键的位置进行变更而具有共轭双键的脂肪酸等。

[0038]

作为热生成脂肪酸,可列举例如以下的脂肪酸。微生物油可以含有以下的化合物的任一种或2个以上的组合:8z,11e-二十碳二烯酸、8e,11z-二十碳二烯酸、8e,11e-二十碳二烯酸、8z,11z,14e-二十碳三烯酸、8z,11e,14z-二十碳三烯酸、8e,11z,14z-二十碳三烯酸、8z,11e,14e-二十碳三烯酸、8e,11z,14e-二十碳三烯酸、8e,11e,14z-二十碳三烯酸、8e,11e,14e-二十碳三烯酸、5z,8z,11e-二十碳三烯酸、5z,8e,11z-二十碳三烯酸、5e,8z,11z-二十碳三烯酸、5z,8e,11e-二十碳三烯酸、5e,8z,11e-二十碳三烯酸、5e,8e,11z-二十碳三烯酸、5e,8e,11e-二十碳三烯酸、8z,11z,14z,17e-二十碳四烯酸、8z,11z,14e,17z-二十碳四烯酸、

8z,11e,14z,17z-二十碳四烯酸、8e,11z,14z,17z-二十碳四烯酸、8e,11z,14z,17e-二十碳四烯酸、8z,11e,14z,17e-二十碳四烯酸、8z,11z,14e,17e-二十碳四烯酸、8e,11z,14e,17z-二十碳四烯酸、8z,11e,14e,17z-二十碳四烯酸、8e,11e,14z,17z-二十碳四烯酸、8e,11e,14e,17z-二十碳四烯酸、8e,11e,14z,17e-二十碳四烯酸、8e,11z,14e,17e-二十碳四烯酸、8z,11e,14e,17e-二十碳四烯酸、8e,11e,14e,17e-二十碳四烯酸、5z,8z,11z,14e-二十碳四烯酸、5z,8z,11e,14z-二十碳四烯酸、5z,8e,11z,14z-二十碳四烯酸、5e,8z,11z,14z-二十碳四烯酸、5e,8z,11z,14e-二十碳四烯酸、5z,8e,11z,14e-二十碳四烯酸、5z,8z,11e,14e-二十碳四烯酸、5e,8z,11e,14z-二十碳四烯酸、5z,8e,11e,14z-二十碳四烯酸、5e,8e,11z,14z-二十碳四烯酸、5e,8e,11e,14z-二十碳四烯酸、5e,8e,11z,14e-二十碳四烯酸、5e,8z,11e,14e-二十碳四烯酸、5z,8e,11e,14e-二十碳四烯酸、5e,8e,11e,14e-二十碳四烯酸、5z,8z,11z,14z,17e-二十碳五烯酸、5z,8z,11z,14e,17z-二十碳五烯酸、5z,8z,11e,14z,17z-二十碳五烯酸、5z,8e,11z,14z,17z-二十碳五烯酸、5e,8z,11z,14z,17z-二十碳五烯酸、5e,8z,11z,14z,17e-二十碳五烯酸、5z,8e,11z,14z,17e-二十碳五烯酸、5z,8z,11e,14z,17e-二十碳五烯酸、5z,8z,11z,14e,17e-二十碳五烯酸、5e,8z,11z,14e,17z-二十碳五烯酸、5z,8e,11z,14e,17z-二十碳五烯酸、5z,8z,11e,14e,17z-二十碳五烯酸、5e,8z,11e,14z,17z-二十碳五烯酸、5z,8e,11e,14z,17z-二十碳五烯酸、5e,8e,11z,14z,17z-二十碳五烯酸、5z,8e,11e,14e,17z-二十碳五烯酸、5e,8z,11e,14e,17z-二十碳五烯酸、5e,8e,11z,14e,17z-二十碳五烯酸、5e,8e,11e,14z,17z-二十碳五烯酸、5z,8e,11e,14z,17e-二十碳五烯酸、5e,8z,11e,14z,17e-二十碳五烯酸、5e,8e,11z,14z,17e-二十碳五烯酸、5z,8e,11z,14e,17e-二十碳五烯酸、5e,8z,11z,14e,17e-二十碳五烯酸、5z,8z,11e,14e,17e-二十碳五烯酸、5e,8e,11e,14e,17z-二十碳五烯酸、5e,8e,11e,14z,17e-二十碳五烯酸、5e,8e,11z,14e,17e-二十碳五烯酸、5e,8z,11e,14e,17e-二十碳五烯酸、5z,8e,11e,14e,17e-二十碳五烯酸、5e,8e,11e,14e,17e-二十碳五烯酸、7z,10z,13z,16z,19e-二十二碳五烯酸、7z,10z,13z,16e,19z-二十二碳五烯酸、7z,10z,13e,16z,19z-二十二碳五烯酸、7z,10e,13z,16z,19z-二十二碳五烯酸、7e,10z,13z,16z,19z-二十二碳五烯酸、7e,10z,13z,16z,19e-二十二碳五烯酸、7z,10e,13z,16z,19e-二十二碳五烯酸、7z,10z,13e,16z,19e-二十二碳五烯酸、7z,10z,13z,16e,19e-二十二碳五烯酸、7e,10z,13z,16e,19z-二十二碳五烯酸、7z,10e,13z,16e,19z-二十二碳五烯酸、7z,10z,13e,16e,19z-二十二碳五烯酸、7e,10z,13e,16z,19z-二十二碳五烯酸、7z,10e,13e,16z,19z-二十二碳五烯酸、7e,10e,13z,16z,19z-二十二碳五烯酸、7z,10e,13e,16e,19z-二十二碳五烯酸、7e,10z,13e,16e,19z-二十二碳五烯酸、7e,10e,13z,16e,19z-二十二碳五烯酸、7e,10e,13e,16z,19z-二十二碳五烯酸、7z,10e,13e,16z,19e-二十二碳五烯酸、7e,10z,13e,16z,19e-二十二碳五烯酸、7e,10e,13z,16z,19e-二十二碳五烯酸、7z,10e,13z,16e,19e-二十二碳五烯酸、7e,10z,13z,16e,19e-二十二碳五烯酸、7z,10z,13e,16e,19e-二十二碳五烯酸、7e,10e,13e,16e,19z-二十二碳五烯酸、7e,10e,13e,16z,19e-二十二碳五烯酸、7e,10e,13z,16e,19e-二十二碳五烯酸、7e,10z,13e,16e,19e-二十二碳五烯酸、7z,10e,13e,16e,19e-二十二碳五烯酸、7e,10e,13e,16e,19e-二十二碳五烯酸、4z,7z,10z,13z,16z,19e-二十二碳六烯酸、4z,7z,10z,13z,16e,19z-二十二碳六烯酸、4z,7z,10z,13e,16z,19z-二十二碳六烯酸、4z,7z,10e,13z,16z,19z-二十二碳六烯酸、4z,7e,10z,13z,16z,

19z-二十二碳六烯酸、4e,7z,10z,13z,16z,19z-二十二碳六烯酸、4e,7z,10z,13z,16z,19e-二十二碳六烯酸、4z,7e,10z,13z,16z,19e-二十二碳六烯酸、4z,7z,10e,13z,16z,19e-二十二碳六烯酸、4z,7z,10z,13e,16z,19e-二十二碳六烯酸、4z,7z,10z,13z,16e,19e-二十二碳六烯酸、4e,7z,10z,13z,16e,19z-二十二碳六烯酸、4z,7e,10z,13z,16e,19z-二十二碳六烯酸、4z,7z,10e,13z,16e,19z-二十二碳六烯酸、4z,7z,10z,13e,16e,19z-二十二碳六烯酸、4e,7z,10z,13e,16z,19z-二十二碳六烯酸、4z,7e,10z,13e,16z,19z-二十二碳六烯酸、4z,7z,10e,13e,16z,19z-二十二碳六烯酸、4e,7z,10e,13z,16z,19z-二十二碳六烯酸、4z,7e,10e,13z,16z,19z-二十二碳六烯酸、4e,7e,10z,13z,16z,19z-二十二碳六烯酸、4e,7e,10e,13z,16z,19z-二十二碳六烯酸、4e,7e,10z,13e,16z,19z-二十二碳六烯酸、4e,7e,10z,13z,16e,19z-二十二碳六烯酸、4e,7e,10z,13z,16z,19e-二十二碳六烯酸、4e,7z,10e,13e,16z,19z-二十二碳六烯酸、4e,7z,10e,13z,16e,19z-二十二碳六烯酸、4e,7z,10e,13z,16z,19e-二十二碳六烯酸、4e,7z,10z,13e,16e,19z-二十二碳六烯酸、4e,7z,10z,13e,16z,19e-二十二碳六烯酸、4e,7z,10z,13z,16e,19e-二十二碳六烯酸、4z,7e,10e,13e,16z,19z-二十二碳六烯酸、4z,7e,10e,13z,16e,19z-二十二碳六烯酸、4z,7e,10e,13z,16z,19e-二十二碳六烯酸、4z,7e,10z,13e,16e,19z-二十二碳六烯酸、4z,7e,10z,13e,16z,19e-二十二碳六烯酸、4z,7e,10z,13z,16e,19e-二十二碳六烯酸、4z,7z,10e,13e,16e,19z-二十二碳六烯酸、4z,7z,10e,13e,16z,19e-二十二碳六烯酸、4z,7z,10e,13z,16e,19e-二十二碳六烯酸、4z,7z,10z,13e,16e,19e-二十二碳六烯酸、4z,7z,10e,13e,16e,19e-二十二碳六烯酸、4z,7e,10z,13e,16e,19e-二十二碳六烯酸、4z,7e,10e,13z,16e,19e-二十二碳六烯酸、4z,7e,10e,13e,16z,19e-二十二碳六烯酸、4z,7e,10e,13e,16e,19z-二十二碳六烯酸、4e,7z,10z,13e,16e,19e-二十二碳六烯酸、4e,7z,10e,13z,16e,19e-二十二碳六烯酸、4e,7z,10e,13e,16z,19e-二十二碳六烯酸、4e,7z,10e,13e,16e,19z-二十二碳六烯酸、4e,7e,10z,13z,16e,19e-二十二碳六烯酸、4e,7e,10z,13e,16z,19e-二十二碳六烯酸、4e,7e,10z,13e,16e,19z-二十二碳六烯酸、4e,7e,10e,13z,16z,19e-二十二碳六烯酸、4e,7e,10e,13z,16e,19z-二十二碳六烯酸、4e,7e,10e,13e,16z,19z-二十二碳六烯酸、4z,7e,10e,13e,16e,19e-二十二碳六烯酸、4e,7z,10e,13e,16e,19e-二十二碳六烯酸、4e,7e,10z,13e,16e,19e-二十二碳六烯酸、4e,7e,10e,13z,16e,19e-二十二碳六烯酸、4e,7e,10e,13e,16z,19e-二十二碳六烯酸、4e,7e,10e,13e,16e,19z-二十二碳六烯酸、4e,7e,10e,13e,16e,19e-二十二碳六烯酸、7z,10z,13z,16e-二十二碳四烯酸、7z,10z,13e,16z-二十二碳四烯酸、7z,10e,13z,16z-二十二碳四烯酸、7e,10z,13z,16z-二十二碳四烯酸、7e,10z,13z,16e-二十二碳四烯酸、7z,10e,13z,16e-二十二碳四烯酸、7z,10z,13e,16e-二十二碳四烯酸、7e,10z,13e,16z-二十二碳四烯酸、7z,10e,13e,16z-二十二碳四烯酸、7e,10e,13z,16z-二十二碳四烯酸、7z,10e,13e,16e-二十二碳四烯酸、7e,10z,13e,16e-二十二碳四烯酸、7e,10e,13z,16e-二十二碳四烯酸、7e,10e,13e,16z-二十二碳四烯酸、7e,10e,13e,16e-二十二碳四烯酸、4z,7z,10z,13z,16e-二十二碳五烯酸、4z,7z,10z,13e,16z-二十二碳五烯酸、4z,7z,10e,13z,16z-二十二碳五烯酸、4z,7e,10z,13z,16z-二十二碳五烯酸、4e,7z,10z,13z,16z-二十二碳五烯酸、4e,7z,10z,13z,16e-二十二碳五烯酸、4z,7e,10z,13z,16e-二十二碳五烯酸、4z,7z,10e,13z,16e-二十二碳五烯酸、4z,7z,10z,13e,16e-二

十二碳五烯酸、4e,7z,10z,13e,16z-二十二碳五烯酸、4z,7e,10z,13e,16z-二十二碳五烯酸、4z,7z,10e,13e,16z-二十二碳五烯酸、4e,7z,10e,13z,16z-二十二碳五烯酸、4z,7e,10e,13z,16z-二十二碳五烯酸、4e,7e,10z,13z,16z-二十二碳五烯酸、4e,7e,10e,13z,16z-二十二碳五烯酸、4e,7e,10z,13e,16z-二十二碳五烯酸、4e,7e,10z,13z,16e-二十二碳五烯酸、4e,7z,10e,13e,16z-二十二碳五烯酸、4e,7z,10e,13z,16e-二十二碳五烯酸、4e,7z,10z,13e,16e-二十二碳五烯酸、4z,7e,10e,13e,16z-二十二碳五烯酸、4z,7e,10e,13z,16e-二十二碳五烯酸、4z,7e,10z,13e,16e-二十二碳五烯酸、4z,7z,10e,13e,16e-二十二碳五烯酸、4z,7e,10e,13e,16e-二十二碳五烯酸、4e,7z,10e,13e,16e-二十二碳五烯酸、4e,7e,10z,13e,16e-二十二碳五烯酸、4e,7e,10e,13z,16e-二十二碳五烯酸、4e,7e,10e,13e,16z-二十二碳五烯酸、4e,7e,10e,13e,16e-二十二碳五烯酸。

[0039]

微生物油中的热生成脂肪酸的含有率超过3.0重量%时,不能有效地得到以高含有率含有靶标lc-pufa的微生物油。热生成脂肪酸的微生物油,由于经过包含蒸馏的加热工序而得到微生物油,因此,可以以0.0001重量%~3.0重量%的含有率、0.001重量%~3.0重量%的含有率或0.01重量%~3.0重量%的含有率在微生物油中含有。

[0040]

从使用反相柱色谱法有效地得到含有高含有率的靶标lc-pufa的浓缩微生物油的观点出发,微生物油中的热生成脂肪酸的含有率可以设为油中的脂肪酸的总计重量的0.001重量%~2.8重量%、0.01重量%~2.8重量%、0.1重量%~2.8重量%、0.1重量%~2.5重量%、0.1重量%~2.0重量%、0.1重量%~1.5重量%、0.1重量%~1.0重量%、或0.1重量%~0.7重量%。

[0041]

热生成脂肪酸为可以在精密蒸馏的处理后进行检测、在该处理之前不能检测的碳原子数16~20的脂肪酸。因此,例如,可以使用各种色谱法分析比较蒸馏处理的前后的脂肪酸组成,作为具有在处理后出现的峰的脂肪酸进行特定。作为色谱法,其中,从高的分析能力或检测灵敏度、比较简便的操作的观点出发,特别可以使用气相色谱法。在以更高的精度特定热生成脂肪酸的情况下,例如,可以利用使用有银离子色谱法的银离子固相萃取法(silver-ion solid phase extraction),在除去与热生成脂肪酸重叠的来自微生物生物质的成分的基础上进行分析而特定。

[0042]

例如,靶标lc-pufa为二高-γ-亚麻酸(dgla)时,热生成脂肪酸可以设为碳原子数20的热生成脂肪酸。作为碳原子数20的热生成脂肪酸,可以列举例如为碳原子数20的热生成脂肪酸、且在气相色谱法分析中将二高-γ-亚麻酸乙酯(dihomo-γ-linolenic acid)的保留时间设为1时,具有作为在1.001~1.011的范围内所出现的峰的保留时间的1或2种以上的脂肪酸(以下,称为化合物a)、和具有作为在1.013~1.027的范围内所出现的峰的保留时间的1或2种以上的脂肪酸(以下、化合物b称为)。化合物a及化合物b可以为1或2种以上的化合物的组,也可以分别为单一的化合物。作为热生成脂肪酸,可以为化合物a及化合物b的任一者,也可以为其两者。将化合物a及化合物b作为热生成脂肪酸特定时的气相色谱法的条件如下所述:[气相色谱法分析条件]gc装置:6890n network gc system(agilent technologies)柱:db-wax(agilent technologies)30m

×

0.25mmid、0.25μm film thickness

柱温度条件:60℃2.5分钟

→

升温20℃/分钟

→

180℃

→

升温2℃/分钟

→

230℃15分钟注入口温度条件:210℃、不分流、分流出口的取样时间1.5分钟、吹扫流量40ml/分钟注入量条件:1μl、试样浓度1mg/ml以下载气条件:氦、线速度24cm/分钟检测器:fid检测器温度:280℃

[0043]

从dgla的精制效率的观点出发,作为将靶标lc-pufa设为dgla时的热生成脂肪酸的化合物a及化合物b的微生物油中的含有率可以设为油中的脂肪酸的总计重量的0.001重量%~2.8重量%、0.1重量%~2.8重量%、0.1重量%~2.5重量%、0.1重量%~2.0重量%、0.1重量%~1.5重量%、0.1重量%~1.0重量%、或0.1重量%~0.7重量%。

[0044]

本发明的微生物油优选为通过精密蒸馏而应该从靶标lc-pufa中分离的至少1种的特定的脂肪酸的含有率低的组合物。在本说明书中,只要没有特殊说明,将在精制工序中应该从靶标lc-pufa中分离的脂肪酸称为分离目标脂肪酸。分离目标脂肪酸只要是靶标lc-pufa以外的脂肪酸,就没有特别限制,对分离目标脂肪酸的形态也没有特别限制,可以为脂肪酸烷基酯、游离脂肪酸等。

[0045]

作为分离目标脂肪酸,可以列举碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸。由微生物生物质得到的粗油中的碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的含有率一般而言具有比鱼油或动植物油高的倾向。另外,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸为与靶标lc-pufa相比具有高的熔点的高熔点的长链脂肪酸。碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的含有率的降低可以抑制柱色谱法处理中的管道的堵塞,可以实施反相柱色谱法。另外,与靶标lc-pufa相比,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的反相柱色谱法中的保留时间长,可以成为色谱法的所需要时间的长多化的主要原因,因此,从每小时的精制效率的观点出发,也优选降低这些饱和脂肪酸的含有率。

[0046]

在碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸分别存在的情况下,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率为它们两者的总计的含有率,在仅任一方存在的情况下,是指仅存在的一方的含有率。

[0047]

从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的6.0重量%以下,进一步优选为1.8重量%以下,进一步更优选为0.1重量%以下。从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率优选为靶标lc-pufa的含有率的10/100以下,更优选为3/100以下,进一步优选为0.1/100以下。从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率相对于微生物油的总重量优选为6.0重量%以下,更优选为1.0重量%以下,进一步更优选为0.1重量%以下。

[0048]

另外,从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数24的饱和脂肪酸的含有率更优选为油中的脂肪酸的总计重量的3.0重量%以下,进一步优选为1.0重量%以下,进一步更优选为0.1重量%以下。从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数24的饱和脂肪酸的含有率优选为靶标lc-pufa的含有率的4/100以下,更优选为1.4/100以下,进一步优选为0.1/100以下。从柱色谱法中的管道的堵塞抑制的观点及靶标lc-pufa的精制效率的观点出发,微生物油中的碳原子数24的饱和脂肪酸的含有率相对于微生物油的总重量优选为3.0重量%以下,更优选为1.0重量%以下,进一步更优选为0.1重量%以下。

[0049]

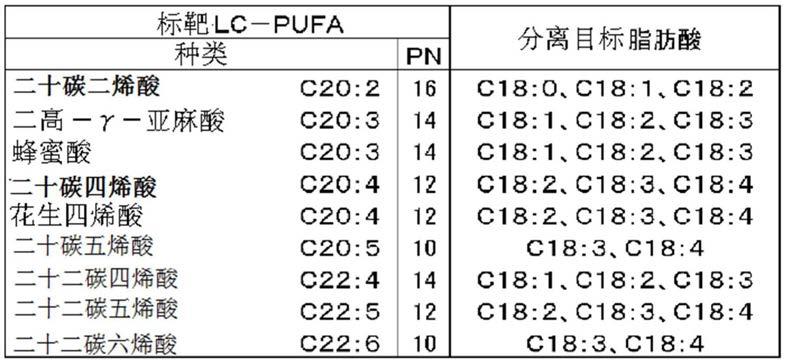

作为其它分离目标脂肪酸,可以列举饱和或不饱和脂肪酸,前述饱和或不饱和脂肪酸在使用作为与利用液相色谱法的分离有关的指标、且由脂肪酸的碳原子数及双键数所求出的分离数的情况下,相比于所述多元不饱和脂肪酸的分离数具有-2以上且 2以下的分离数,且具有与该多元不饱和脂肪酸的碳原子数不同的碳原子数。以下,将这种其它分离目标脂肪酸称为具有-2以上且 2以下的pn差的分离目标脂肪酸。

[0050]

在所对比的2个脂肪酸的一者pn比另一者pn少2的数即-2、少1的数即-1、相同的数即0、多1的数即 1、多2的数即 2的情况下,在使用液相色谱法进行分离时,所对比的2个脂肪酸的溶出时间之差不能说充分,可以认为利用液相色谱法的分离处于困难的关系。因此,在高含有率的靶标lc-pufa的精制效率方面,优选降低具有-2以上且2以下的pn差的分离目标脂肪酸的含有率。

[0051]

分离数(partition number:pn)有时被称为等价碳数(equivalent carbon number:ecn)。分离数为对于反相高效液相色谱法的分子种的分析,由对溶出时间给予影响的分离因子的规定经验性地得到的指标,为以下的式(i)表示的指标。pn=[碳原子数]-2

×

[双键的数]

···

(i)式(i)中,碳原子数是指脂肪酸的碳原子数。但是,在本发明中,式(i)中的碳原子数是指游离脂肪酸形态的情况下的脂肪酸的碳原子数,为各脂肪酸所固有的整数。在本说明书中,将分离数称为pn。例如,在dgla、即c20:3的情况下,成为pn=20-2

×

3=14。

[0052]

具有-2以上且2以下的pn差的分离目标脂肪酸为具有与靶标lc-pufa的碳原子数不同的碳原子数、即比靶标lc-pufa的碳原子数多或少的碳原子数的饱和或不饱和脂肪酸,例如可以设为与靶标lc-pufa相比碳原子数少的饱和或不饱和脂肪酸。作为具有-2以上且2以下的pn差的分离目标脂肪酸,可以设为选自由碳原子数18的饱和脂肪酸、碳原子数18的一元不饱和脂肪酸、碳原子数18的二元不饱和脂肪酸、碳原子数18的三元不饱和脂肪酸及碳原子数18的四元不饱和脂肪酸构成的组中的至少1者。作为微生物油中的靶标lc-pufa和分离目标脂肪酸的组合,可列举例如以下的组合。

[0053]

[表1]

[0054]

从有效地得到高含有率的靶标lc-pufa的观点出发,分离目标脂肪酸的微生物油中的具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率例如更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更优选为0.7重量%以下。在微生物油中,从有效地得到靶标lc-pufa的观点出发,具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率优选为靶标lc-pufa的含有率的15/100以下,更优选为5/100以下,进一步优选为1/100以下。在微生物油中,从有效地得到靶标lc-pufa的观点出发,具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率相对于微生物油的总重量优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0055]

例如,靶标lc-pufa为pn16的脂肪酸、即二十碳二烯酸的情况、微生物油中的c18:0、c18:1等具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更优选为0.7重量%以下;另外,优选为靶标lc-pufa的含有率的15/100以下,更优选为5/100以下,进一步优选为1/100以下;另外,相对于微生物油的总重量,优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0056]

靶标lc-pufa为pn14的脂肪酸、即dgla、二十碳三烯酸或二十二碳四烯酸的情况下,微生物油中的c18:1、c18:2等的等具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更优选为0.7重量%以下;另外,优选为靶标lc-pufa的含有率的15/100以下,进一步优选为5/100以下,更优选为1/100以下;另外,相对于微生物油的总重量,优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0057]

靶标lc-pufa为pn12的脂肪酸、即二十碳四烯酸、花生四烯酸或二十二碳五烯酸的情况下,微生物油中的c18:2、c18:3等具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更优选为0.7重量%以下;另外,优选为靶标lc-pufa的含有率的15/100以下,更优选为5/100以下,进一步优选为1/100以下;另外,相对于微生物油的总重量,优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0058]

靶标lc-pufa为pn10的脂肪酸、即二十碳五烯酸或二十二碳六烯酸的情况下,微生物油中的c18:3、c18:4等具有-2以上且2以下的pn差的分离目标脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更

优选为0.7重量%以下;另外,优选为靶标lc-pufa的含有率的15/100以下,更优选为5/100以下,进一步优选为1/100以下;另外,相对于微生物油的总重量,优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0059]

另外,从利用反相柱色谱法有效地得到高含有率的二十碳二烯酸、dgla、二十碳三烯酸、二十碳四烯酸等靶标lc-pufa的观点出发,优选在微生物油中,碳原子数18的一元不饱和脂肪酸的含有率低。在将二十碳二烯酸、dgla、二十碳三烯酸或二十碳四烯酸设为靶标lc-pufa的情况下,碳原子数18的一元不饱和脂肪酸的pn比靶标lc-pufa多2。例如,在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的一元不饱和脂肪酸的含有率更优选为油中的脂肪酸的总计重量的7.0重量%以下,进一步优选为1.5重量%以下,进一步更优选为0.4重量%以下。在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的一元不饱和脂肪酸的含有率优选为靶标lc-pufa的含有率的10/100以下,更优选为2/100以下,进一步优选为0.5/100以下。在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的一元不饱和脂肪酸的含有率相对于微生物油的总重量优选为7.0重量%以下,更优选为1.5重量%以下,进一步优选为0.4重量%以下。

[0060]

另外,从利用反相柱色谱法有效地得到高含有率的dgla、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十二碳四烯酸、二十二碳五烯酸等靶标lc-pufa的观点出发,优选在微生物油中,碳原子数18的二元不饱和脂肪酸的含有率特别低。在将dgla、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十二碳四烯酸或二十二碳五烯酸设为靶标lc-pufa的情况下,碳原子数18的二元不饱和脂肪酸的pn与靶标lc-pufa相等。例如,在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的二元不饱和脂肪酸的含有率更优选为油中的脂肪酸的总计重量的5.0重量%以下,进一步优选为0.7重量%以下,进一步更优选为0.4重量%以下。在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的二元不饱和脂肪酸的含有率优选为靶标lc-pufa的含有率的7/100以下,更优选为1/100以下,进一步优选为0.5/100以下。在微生物油中,碳原子数18的二元不饱和脂肪酸的含有率相对于微生物油的总重量优选为5.0重量%以下,更优选为0.7重量%以下,进一步优选为0.4重量%以下。

[0061]

另外,从利用反相柱色谱法有效地得到高含有率的dgla、二十碳三烯酸、二十二碳四烯酸等靶标lc-pufa的观点出发,优选在微生物油中,碳原子数18的三元不饱和脂肪酸的含有率低。在将dgla、二十碳三烯酸、或二十二碳四烯酸设为靶标lc-pufa的情况下,碳原子数18的三元不饱和脂肪酸的pn比靶标lc-pufa少2。例如,在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的三元不饱和脂肪酸的含有率更优选为油中的脂肪酸的总计重量的7.0重量%以下,进一步优选为1.5重量%以下,进一步更优选为0.4重量%以下。在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的三元不饱和脂肪酸的含有率优选为靶标lc-pufa的含有率的10/100以下,更优选为2/100以下,进一步优选为0.5/100以下。在微生物油中,从靶标lc-pufa的精制效率的观点出发,碳原子数18的三元不饱和脂肪酸的含有率相对于微生物油的总重量优选为7.0重量%以下,更优选为1.5重量%以下,进一步优选为0.4重量%以下。

[0062]

从利用反相柱色谱法有效地得到高含有率的dgla、二十碳三烯酸、二十二碳四烯酸等靶标lc-pufa的观点出发,优选在微生物油中,碳原子数18的一元不饱和脂肪酸和碳原

子数18的二元不饱和脂肪酸和的总计含有率低。例如,在微生物油中,从有效地得到靶标lc-pufa的观点出发,碳原子数18的一元不饱和脂肪酸和碳原子数18的二元不饱和脂肪酸的总计含有率更优选为油中的脂肪酸的总计重量的10.0重量%以下,进一步优选为4.0重量%以下,进一步更优选为0.7重量%以下。在微生物油中,从有效地得到靶标lc-pufa的观点出发,碳原子数18的一元不饱和脂肪酸和碳原子数18的二元不饱和脂肪酸的总计含有率优选为靶标lc-pufa的含有率的15/100以下,更优选为5/100以下,进一步优选为1/100以下。在微生物油中,在有效地得到靶标lc-pufa的观点出发,碳原子数18的一元不饱和脂肪酸和碳原子数18的二元不饱和脂肪酸的总计含有率相对于微生物油的总重量优选为10.0重量%以下,更优选为4.0重量%以下,进一步更优选为0.7重量%以下。

[0063]

从微生物油的熔点、结晶析出的容易程度、柱色谱法中的时间生产率的观点出发,本发明的微生物油优选碳原子数18的饱和脂肪酸的含有率低。另外,在将二十碳二烯酸设为靶标lc-pufa的情况下,碳原子数18的饱和脂肪酸也属于具有-2以上且2以下的pn差的分离目标脂肪酸。从微生物油的熔点、结晶析出的容易程度、柱色谱法中的时间生产率的观点出发,在微生物油中,碳原子数18的饱和脂肪酸的含有率更优选为油中的脂肪酸的总计重量的7.0重量%以下,进一步优选为3.0重量%以下,进一步更优选为1.5重量%以下。在微生物油中,碳原子数18的饱和脂肪酸的含有率优选为靶标lc-pufa的含有率的11/100以下,更优选为4/100以下,进一步优选为2/100以下。从微生物油的熔点、结晶析出的容易程度、柱色谱法中的时间生产率的观点出发,在微生物油中,碳原子数18的饱和脂肪酸的含有率相对于微生物油的总重量优选为7.0重量%以下,更优选为3.0重量%以下,进一步优选为1.5重量%以下。

[0064]

上述的分离目标脂肪酸的各种含有率为分别独立的实施方式,因此,微生物油的优选的实施方式可以为组合有2个以上各分离目标脂肪酸的任意优选的含有率的实施方式。

[0065]

将微生物油中的靶标lc-pufa设为二十碳二烯酸、dgla、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十碳五烯酸、二十二碳四烯酸、二十二碳五烯酸或二十二碳六烯酸的情况下,上述的微生物油中的碳原子数22的饱和脂肪酸和碳原子数24的饱和脂肪酸的总计含有率包含优选的范围,可以设为与上述的范围相同的范围,也可以为将它们任意地组合的范围,对应的碳原子数18的一元不饱和脂肪酸的含有率、碳原子数18的二元不饱和脂肪酸的含有率、碳原子数18的一元不饱和脂肪酸和碳原子数18的二元不饱和脂肪酸的总计含有率、碳原子数18的饱和脂肪酸的含有率的记载也可以设为任意地组合的含有率。

[0066]

从利用反相柱色谱法的处理效率或填充物耐热性的观点出发,微生物油的熔点优选为40℃以下,优选为30℃以下。微生物油的熔点设为通过日本油化学会(jocs)制定基准油脂分析试验法2013版3.2.2.1-2013中所记载的方法所测定的透明熔点。

[0067]

(2)微生物油的制造方法本发明的其它方式的微生物油的制造方法均包含进行精密蒸馏的精制、及在精密蒸馏后得到特定的微生物油。即,本发明的其它方式中的第一微生物的制造方法包括:准备含有由微生物生物质得到的靶标lc-pufa的原料油的原料油供给工序;相对于所述原料油,根据包括160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件通过精密蒸馏进行精制的

第一精密蒸馏工序。在第一精密蒸馏工序后,可得到含有特定的多元不饱和脂肪酸的微生物油。在此,作为得到的特定的多元不饱和脂肪酸,包括本发明的一方式中的特定的微生物油,但并不限定于此。本发明中的进一步其它方式中的第二微生物油的制造方法包含:所述原料油供给工序;相对于所述原料油,使用含有规则填充物的蒸馏塔,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏的第二精密蒸馏工序;得到本发明的一方式中的特定的微生物油的微生物油回收工序。本发明中的进一步其它方式中的第三微生物油的制造方法包含:所述原料油供给工序;相对于所述原料油,使用含有规则填充物的蒸馏塔,根据包含与作为靶标的所述多元不饱和脂肪酸的种类相应的塔底温度及蒸馏塔内的最低压力、可以得到含有油中的脂肪酸的总计重量的3.0重量%以下的含有率的热生成脂肪酸的微生物油的条件进行精密蒸馏的第三精密蒸馏工序;所述微生物油回收工序。

[0068]

在第一~第三的制造方法中的原料油供给工序中,原料油通过如下工序而得到:将作为可生产靶标lc-pufa的脂质产生微生物的已知的微生物,在培养液中培养,得到含有脂肪酸的微生物生物质的工序;从得到的微生物生物质将作为脂肪酸的混合物的粗油进行分离的粗油分离工序;相对于粗油,为了除去磷脂质及固醇等目的物以外的物质,进行包含脱胶工序、脱酸工序、脱色工序及脱臭工序的处理,得到三酰甘油浓缩物的三酰甘油浓缩物生成工序;对三酰甘油浓缩物进行水解、烷基酯化等加工的加工工序。

[0069]

作为脂质产生微生物,可以列举上述的这些微生物。另外,脂质生产微生物的培养可以在本领域技术人员已知的条件下进行。例如,在将靶标lc-pufa设为dgla的情况下,可以列举例如日本特开平5-091887号中所记载的来自微生物的dgla。

[0070]

在日本特开平5-091887号中公开有如下方法:通过将δ5不饱和化酶活性降低或缺失的突变株高山被孢霉sam1860(微工研条寄第3589号)在δ5不饱和化酶抑制剂的存在下进行培养,制造dgla。作为δ5不饱和酶抑制剂,可列举例如:2-氨基-n-(3-氯苯基)苯甲酰胺、二氧杂双环[3.3.0]辛烷衍生物、胡椒基丁醚、姜黄素等。其中,作为二氧杂双环[3.3.0]辛烷衍生物,可列举:芝麻明(sesamin)、芝麻素酚(sesaminol)、表芝麻明(episesamin)、表芝麻素酚(episesaminol)、芝麻林素(sesamolin)、2-(3,4-亚甲基二氧基苯基)-6-(3-甲氧基-4-羟基苯基)-3,7-二氧杂双环[3.3.0]辛烷、2,6-双-(3-甲氧基-4-羟基苯基)-3,7-二氧杂双环[3.3.0]辛烷、2-(3,4-亚甲基二氧基苯基)-6-(3-甲氧基-4-羟基苯氧基)-3,7-二氧杂双环[3.3.0]辛烷等。

[0071]

对培养中所使用的培养器没有特别限制,通常只要是微生物的培养中所使用的装置,均可适用,可以列举例如根据培养的规模可适当选择能够进行1l~50l规模的液体培养的培养器。例如,以1l~50l规模进行液体培养的情况下,为了以更高的浓度得到靶标lc-pufa,作为培养器,优选搅拌型培养器。作为搅拌型培养器,优选具有至少1段涡轮盘型的搅拌翼的搅拌型培养器,更优选具有2段涡轮盘型的搅拌翼的搅拌型培养器。

[0072]

在粗油分离工序中,将含有生产工序中所生产的脂质的粗油从微生物菌体中进行分离。菌体的分离及粗油的采取可以使用与培养形态相应的分离方法及萃取方法。在使用液体培养基的情况下,例如通过离心分离及过滤等常用的固液分离手段得到培养菌体。在固体培养基中进行培养的情况下,不将菌体和培养基进行分离,可以将固体

培养基和菌体用均质机等破碎,从得到的破碎物中直接采取粗油。

[0073]

粗油的采取可以包含将经过分离的干燥菌体在优选利用超临界二氧化碳的萃取处理或氮气流下、利用有机溶剂进行萃取处理。作为有机溶剂,可以使用:二甲基醚、二乙基醚等醚;石油醚、己烷、庚烷等碳原子数10以下的烃;甲醇、乙醇等醇;氯仿;二氯甲烷;辛烷酸等脂肪酸或其烷基酯;植物油等油脂等。另外,通过使用有甲醇和石油醚的交替萃取或氯仿-甲醇-水的一层体系的溶剂的萃取,可以得到良好的萃取处理的结果。通过从萃取物中在减压下馏去有机溶剂,可得到含有高浓度的脂肪酸的粗油。采取三酰甘油的情况下,最通常使用己烷。另外,可以取代上述的方法而使用湿菌体进行萃取。从湿菌体的粗油采取可以将湿菌体进行压榨,或可以使用由甲醇、乙醇等相对于水为相溶性的溶剂、或相对于水为相溶性的溶剂和水和/或其它溶剂构成的混合溶剂。其它的步骤与上述同样。

[0074]

在三酰甘油浓缩物生成工序中,相对于采取的粗油,通过用于植物油、鱼油等精制的方法,将脱胶、脱酸、脱色及脱臭利用本领域技术人员已知的方法而进行。例如,脱胶处理通过水洗处理而进行,脱酸处理通过蒸馏处理而进行,脱色处理通过使用有活性白土、活性炭、硅胶等的脱色处理而进行,脱臭处理通过水蒸气蒸馏而进行。

[0075]

在加工工序中,相对于三酰甘油浓缩物,例如进行使用有催化剂的酯化处理、水解等加工处理。烷基酯化处理及水解处理可以根据本领域技术人员已知的条件而进行。

[0076]

例如,为了得到脂肪酸甲酯,通过将三酰甘油浓缩物利用无水甲醇-盐酸5%~10%、bf

3-甲醇10%~50%等、在室温下处理1~24小时而得到。为了得到脂肪酸的乙酯,通过将油脂利用1%~20%硫酸乙醇等、在25℃~100℃下处理15分钟~60分钟而得到。可以从其反应液中用己烷、二乙基醚、醋酸乙酯等有机溶剂萃取甲酯或乙酯。通过将该萃取液利用无水硫酸钠等进行干燥并馏去有机溶剂,可得到以脂肪酸烷基酯为主成分的组合物。

[0077]

第一~第三微生物油的制造方法分别包括对原料油供给工序中得到的原料油进行根据特定的条件的精密蒸馏的第一~第三精密蒸馏工序。通过进行第一~第三精密蒸馏工序,在本发明中的微生物油的制造方法中,可以有效地得到作为靶标的特定的微生物油、例如含有靶标lc-pufa的所期望的微生物油。

[0078]

在第一微生物油的制造方法中的第一精密蒸馏工序中,相对于所述原料油,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件通过精密蒸馏进行精制。只要是根据该范围的塔底温度及蒸馏塔内的最低压力的精密蒸馏的精制,就可以精度好地且有效地得到所期望的特定的不饱和脂肪酸、例如靶标lc-pufa。

[0079]

精密蒸馏为将在加热条件下产生的蒸气的一部分作为回流液返回到蒸馏塔、利用将塔内上升的蒸气和液体状的试样之间的气液平衡,精度好地进行成分的分离的技术,为本领域技术人员所公知的技术。

[0080]

塔底温度是指蒸馏塔内的底部的试样的温度。塔底温度低于160℃时,不能将作为目标的脂肪酸以外的脂肪酸、例如碳原子数18的不饱和脂肪酸等靶标lc-pufa以外的脂肪酸充分地分离。另一方面,塔底温度超过230℃时,即使为精密蒸馏、热生成脂肪酸等的含有率也升高,存在不能有效地得到含有高含有率的靶标lc-pufa的微生物油的倾向。从分离效率的观点出发,塔底温度更优选为160℃~210℃,进一步优选为160℃~200℃。对塔顶部的温度没有特别限制,例如可以设为80℃~160℃,更优选90℃~140℃。

[0081]

蒸馏塔内的最低压力一般而言相当于蒸馏塔的塔顶部的压力。在塔顶部具备凝缩器(冷凝器)及真空泵的一般的蒸馏塔的情况下,从将上升来的蒸气、即馏分进行液化的塔顶的凝缩器至真空泵的压力在蒸馏塔内显示最低的压力。蒸馏塔内的最低压力高于30pa时,为了产生在精密蒸馏中需要的蒸气,塔底温度上升,其结果,存在热生成脂肪酸的含有率升高的倾向。另外,一般而言,产生蒸馏塔中所含的填充物或管道导致的压力损失,因此,蒸馏塔内的最低压力可以设为0.1pa以下。从抑制热生成脂肪酸的产生的观点出发,蒸馏塔内的最低压力进一步优选为0.1pa~20pa。

[0082]

在第二微生物油的制造方法中的第二精密蒸馏工序中,相对于原料油,使用含有规则填充物的蒸馏塔,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏。在第二精密蒸馏工序中,进行使用有含有规则填充物的蒸馏塔的精密蒸馏,所以气液交换可以以极少的压力损失而实现,由此,在包含相同的塔底温度及蒸馏塔内的最低压力的条件下也可以比较平稳地进行精密蒸馏。通过这种比较平稳的精密蒸馏而缓和相对于原料油的加热条件,有效地抑制热生成脂肪酸的产生,可以更有效地得到以高含有率含有靶标lc-pufa的微生物油。

[0083]

规则填充物(structured packing)为适用于蒸馏的同业界所众所周知的填充物,由以规则地重复的几何学的关系相互关联的多层形成。规则填充物只要具备特有的重复形状,则对材质没有特别限制,可以为不锈钢、铝、镍、铜、哈斯特洛伊合金、monel合金等金属制;聚丙烯等树脂制;陶瓷制;碳钢、碳纤维等碳制等任一种,可以根据蒸馏的加热条件及压力条件而适当选择。

[0084]

从有效地抑制热生成脂肪酸的产生、更有效地得到以高含有率含有靶标lc-pufa的微生物油的观点出发,作为规则填充物,每1单位的比表面积优选为125m2/m3~1700m2/m3,更优选为125m2/m3~900m2/m3,进一步优选为200m2/m3~800m2/m3。

[0085]

优选的规则填充物例如可以列举以下物质:sulzer chemtech公司制造的mellapak、mellapak plus、塑料制mellapak、mellagrid、bx/cy packing、bx plus、塑料制bx(gauze packing)、mellacarbon、dx/ex packing、

メラデュール

、sulzer

·

lab packingex、nutter grid、kuehne rombopak。

[0086]

第二精密蒸馏中的塔底温度是指蒸馏塔内的底部的温度。塔底温度低于160℃时,碳原子数18的不饱和脂肪酸等靶标lc-pufa以外的脂肪酸不能充分地分离。另一方面,塔底温度超过230℃时,即使为精密蒸馏,热生成脂肪酸等的含有率也升高,不能有效地得到含有高含有率的靶标lc-pufa的微生物油。从分离效率的观点出发,塔底温度更优选为160℃~210℃,进一步优选为160℃~200℃。对第二精密蒸馏中的塔顶部的温度没有特别限制,例如,可以设为80℃~160℃,更优选为90℃~140℃。

[0087]

第二精密蒸馏中的蒸馏塔内的最低压力一般而言相当于蒸馏塔的塔顶部的压力。在塔顶部具备凝缩器(冷凝器)及真空泵的一般的蒸馏塔的情况下,从将上升来的蒸气、即馏分进行液化的塔顶的凝缩器至真空泵的压力在蒸馏塔内显示最低的压力。蒸馏塔内的最低压力高于30pa时,为了产生在精密蒸馏中需要的蒸气,塔底温度上升,其结果,存在热生成脂肪酸的含有率升高的倾向。另外,一般而言,产生蒸馏塔中所含的填充物或管道导致的压力损失,因此,蒸馏塔内的最低压力可以设为0.1pa以下。从抑制热生成脂肪酸的产生的

观点出发,蒸馏塔内的最低压力进一步优选为0.1pa~20pa。

[0088]

在第三微生物油的制造方法中的第三精密蒸馏工序中,相对于所述原料油,使用含有规则填充物的蒸馏塔,根据包含与作为靶标的所述多元不饱和脂肪酸的种类相应的塔底温度及蒸馏塔内的最低压力、可以得到含有油中的脂肪酸的总计重量的3.0重量%以下的含有率的热生成脂肪酸的微生物油的条件进行精密蒸馏。在第三精密蒸馏中与靶标lc-pufa的种类相应的塔底温度及蒸馏塔内的最低压力满足可以得到含有油中的脂肪酸的总计重量的3.0重量%以下的含有率的热生成脂肪酸的微生物油的条件。与靶标lc-pufa的种类相应的塔底温度及蒸馏塔内的最低压力可以基于热生成脂肪酸的含有率而最适化,只要是本领域技术人员,就可以根据使用的蒸馏塔的种类、尺寸、形状等蒸馏塔内中所含的规则填充物的种类、填充高度等、其它的条件等而适当设定。

[0089]

从抑制靶标lc-pufa的精制效率及热生成脂肪酸的产生的观点出发,第三精密蒸馏优选为160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力。第三精密蒸馏中的塔底温度更优选为160℃~210℃,进一步优选为160℃~200℃。从抑制热生成脂肪酸的产生的观点出发,第三精密蒸馏中的蒸馏塔内的最低压力进一步优选为0.1pa~20pa。第三精密蒸馏中的蒸馏塔内的最低压力一般而言相当于蒸馏塔的塔顶部的压力。在塔顶部具备凝缩器(冷凝器)及真空泵的一般的蒸馏塔的情况下,从将上升来的蒸气(馏分)进行液化的塔顶的凝缩器至真空泵的压力在蒸馏塔内显示最低的压力。对塔顶部的温度没有特别限制,例如可以设为80℃~160℃,更优选90℃~140℃。

[0090]

另外,第一~第三精密蒸馏工序中的精密蒸馏的条件可以不限定于上述。例如,使用精馏的情况下,作为精馏工序,在抑制热导致的油的改性、提高精馏效率方面,优选在将蒸馏塔的塔上部的压力设为10mmhg(1333pa)以下的减压、将塔底温度设为165℃~210℃、优选170℃~195℃的条件下进行蒸馏。蒸馏塔的塔上部的压力越低越好,更优选为0.1mmhg(13.33pa)以下。对塔上部的温度没有特别限制,例如可以设为160℃以下。

[0091]

另外,第一~第三精密蒸馏工序均可以包含根据相互不同的塔底温度及蒸馏塔内的最低压力的条件的多次精密蒸馏。由此,可以在各精密蒸馏中有效地分离不同的分离目标脂肪酸。作为相互不同的塔底温度及蒸馏塔内的最低压力的条件,可以列举例如塔底温度为不同的二阶段以上的精密蒸馏的组合。

[0092]

例如,作为基于相互不同的塔底温度及蒸馏塔内的最低压力的精密蒸馏工序的组合,第一~第三精密蒸馏工序可以包含:160℃~220℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的低温精密蒸馏工序;170℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的高温精密蒸馏工序。

[0093]

通过经过低温精密蒸馏工序,作为初馏分,可以除去与靶标lc-pufa相比分子量比较小的脂肪酸成分、例如碳原子数18以下的脂肪酸成分,作为残余物,可以得到含有靶标lc-pufa的微生物油。低温精密蒸馏工序中的塔底温度优选为160℃~200℃,更优选为160℃~190℃。

[0094]

通过经过高温精密蒸馏工序可以降低可成为管道堵塞的原因的碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的至少一者的含有率,在进行利用反相柱色谱法的精制时,可以抑制管道堵塞。该结果,可以有效地得到以高含有率含有靶标lc-pufa的微生物油。高温精密蒸馏工序中的残余物的碳原子数22或24的饱和脂肪酸的含有率与低温精密蒸

馏工序相比增大。从除去含有率增大的碳原子数22或24的饱和脂肪酸和抑制热生成脂肪酸形成的观点出发,高温精密蒸馏工序中的塔底温度优选为170℃~210℃。

[0095]

关于低温精密蒸馏工序的塔底温度和高温精密蒸馏工序的温度差,从来自高温精密蒸馏中的碳原子数22及碳原子数24的饱和脂肪酸的含有率高的残余物的蒸气产生的需要性、以及抑制热生成脂肪酸的观点出发,高温精密蒸馏工序的塔底温度优选比低温精密蒸馏工序的塔底温度高3℃~20℃,更优选高3℃~10℃。

[0096]

在低温精密蒸馏工序及高温精密蒸馏工序的任一工序中,从抑制热生成脂肪酸的生成的观点出发,蒸馏塔内的最低压力更优选为0.1pa~20pa,进一步优选为0.1pa~10pa。对塔顶部的温度没有特别限制,例如可以设为160℃以下。关于适当的加热时间,根据蒸馏用原料组合物的装入量,由本说明书的实施例的记载,只要是本领域技术人员,就可以设定。

[0097]

低温精密蒸馏工序和高温精密蒸馏工序可以先进行任一工序。例如,通过在低温精密蒸馏工序的后进行高温精密蒸馏工序,可以除去与作为残余物的靶标lc-pufa相比分子量比较大的脂肪酸成分,作为馏分,可以得到除去了与靶标lc-pufa相比分子量比较小的脂肪酸成分和与靶标lc-pufa相比分子量比较大的脂肪酸片段的两者的微生物油。

[0098]

在第二及第三精密蒸馏工序中的微生物回收工序中,可以回收以高含有率含有作为通过精密蒸馏工序而得到的馏分的靶标lc-pufa的微生物油。这种微生物油为靶标lc-pufa的浓缩微生物油,为了使用反相柱色谱法有效地得到作为游离脂肪酸形态和/或其烷基酯形态的靶标lc-pufa是有用的。

[0099]

(3)浓缩微生物油作为本发明的一方式的浓缩微生物油,其靶标lc-pufa的含有率为油中的脂肪酸的总计重量的90重量%~98重量%,热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下。例如,作为浓缩微生物油的一例,其dgla的含有率为油中的脂肪酸的总计重量的90重量%~98重量%,热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.0001重量%~3.0重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下。

[0100]

作为浓缩微生物油,优选靶标lc-pufa的含有率为油中的脂肪酸的总计重量的90重量%~98重量%、95重量%~98重量%、96重量%~98重量%或97重量%~98重量%,热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.01重量%~3.0重量%、0.1重量%~3.0重量%、0.1重量%~2.8重量%、0.1重量%~2.5重量%、0.1重量%~2.0重量%、0.1重量%~1.5重量%、0.1重量%~1.0重量%、或0.1重量%~0.7重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下、0.2重量%以下或0重量%,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下、2.0重量%以下或0重量%。

[0101]

另外,作为其它优选的浓缩微生物油,优选dgla的含有率为油中的脂肪酸的总计

重量的90重量%~98重量%、95重量%~98重量%、96重量%~98重量%或97重量%~98重量%,热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.1重量%~3.0重量%、0.1重量%~2.8重量%、0.1重量%~2.5重量%、0.1重量%~2.0重量%、0.1重量%~1.5重量%、0.1重量%~1.0重量%、或0.1重量%~0.7重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下、0.2重量%以下或0重量%,碳原子数18的一元不饱和脂肪酸的含有率为油中的脂肪酸的总计重量的5.0重量%以下、2.0重量%以下或0重量%。

[0102]

另外,作为其它优选的浓缩微生物油,优选为二十碳二烯酸、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十碳五烯酸、二十二碳四烯酸、二十二碳五烯酸、或二十二碳六烯酸的含有率为油中的脂肪酸的总计重量的90重量%~98重量%、95重量%~98重量%、96重量%~98重量%或97重量%~98重量%,热生成脂肪酸的含有率为油中的脂肪酸的总计重量的0.1重量%~3.0重量%、0.1重量%~2.8重量%、0.1重量%~2.5重量%、0.1重量%~2.0重量%、0.1重量%~1.5重量%、0.1重量%~1.0重量%、或0.1重量%~0.7重量%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率为油中的脂肪酸的总计重量的1.0重量%以下、0.2重量%以下或0重量%,碳原子数18的一元不饱和脂肪酸(c18:1)的含有率为油中的脂肪酸的总计重量的5.0重量%以下、2.0重量%以下或0重量%。

[0103]

这些浓缩在微生物油中,以高含有率含有靶标lc-pufa、例如二十碳二烯酸、dgla、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十碳五烯酸、二十二碳四烯酸、二十二碳五烯酸、或二十二碳六烯酸,所以,对将靶标lc-pufa、例如dgla以高的含有率且生产率良好地适用于所要求的用途是非常有用的。

[0104]

(4)浓缩微生物油的制造方法本发明的一方式的浓缩微生物油的制造方法包括:通过上述的任一种制造方法得到含有靶标lc-pufa的微生物油;及对得到的微生物油使用反相柱色谱法进行浓缩处理。

[0105]

在通过本发明的方式的微生物油的制造方法而得到的微生物油中,靶标lc-pufa的含有率高,且用反相柱色谱法与靶标lc-pufa分离困难的脂肪酸的含有率低,所以,可以以高含有率充分且有效地得到靶标lc-pufa。作为浓缩处理中所使用的反相柱色谱法,可以列举同业界中公知的反相柱色谱法,特别优选列举将用十八烷基甲硅烷基(ods)修饰了的基材设为固定相的高效液相色谱法(hplc)。作为反相分配柱,可以列举例如ymc pack ods-aq-hg柱(株式会社ymc)。

[0106]

作为适用于浓缩处理的hplc的条件,可列举例如以下的条件。柱:ymc pack(株式会社ymc)泵:1200系列g1361a preppump(安捷伦科技株式会社)柱温度:21℃左右流动相:甲醇17.5ml/分钟试样条件:负荷量2.4g、即原料负荷率相对于吸附剂为3重量%

[0107]

通过使用本发明的方式的微生物油,靶标lc-pufa的反相柱色谱法中的回收率可成为优选50%以上、更优选80%以上、进一步优选90%以上。

[0108]

在本发明的方式的微生物油及浓缩微生物油、以及用本发明的方式的制造方法得

到的微生物油及浓缩在微生物油为可以以高含有率含有靶标lc-pufa的物质、或以高含有率含有靶标lc-pufa的物质、且不包含有可能通过使用精密蒸馏以外的其它分离手段而混入的成分。作为有可能通过使用精密蒸馏以外的其它分离手段而混入的成分,可列举例如银等金属、大量的尿素等。因此,本发明的方式的微生物油及浓缩微生物油对将靶标lc-pufa、例如dgla以高的含有率且生产率良好地适用于所要求的用途是非常有用的。作为这种用途,可以列举例如食品、增补剂、医药品、化妆品、饲料等中的用途、它们的制造方法中的用途,特别是将含有靶标lc-pufa的微生物油及浓缩微生物油作为有效成分含有的医药品。例如dgla的情况下,特别优选用于以dgla的功能性为目的的用途、例如抗炎症、抗过敏等用途。

[0109]

(5)炎症性疾病预防或治疗剂本发明的方式的微生物油或浓缩微生物油基于靶标lc-pufa、例如dgla的功能性,含有靶标lc-pufa、例如dgla作为有效成分,所以可以在炎症性疾病预防或治疗剂中含有。即,本发明的一方式的炎症性疾病预防或治疗剂含有本发明的其它方式的微生物油或浓缩微生物油作为有效成分。炎症性疾病预防或治疗剂例如可以设为抗炎症剂、抗过敏剂等。

[0110]

作为炎症性疾病,特别列举皮肤的炎症。皮肤的炎症可以为选自由斑疹、荨麻疹、水疱、膨疹及湿疹构成的组中的至少1种的皮肤的炎症,或可以为由选自由对放射线的暴露、自免疫疾病及尿毒症性瘙痒构成的组中的至少1者所引起的皮肤的炎症。特别是上述皮肤的炎症可以为特异反应性湿疹、接触皮肤炎、干癣、或尿毒症性瘙痒所伴随的皮肤的炎症、或由这些症状引起的皮肤的炎症。

[0111]

用语“湿疹”适用于具有多种的病因的广泛的皮肤的状态。一般而言,湿疹根据表皮的炎症进行分类。作为与湿疹关联的一般的症状,可列举:干燥、重复发病的皮肤的斑疹、发红、皮肤浮肿(肿胀)、发痒、疮痂形成(crusting)、剥落、水疱形成、龟裂、渗出及出血。作为湿疹,可列举:特异反应性湿疹(特异反应性皮肤炎)、接触皮肤炎、干燥性湿疹、脂漏性皮肤炎、发汗障碍、圆盘状湿疹、静脉性湿疹、疱疹性皮肤炎、神经皮肤炎及自湿疹化。湿疹代表而言为特异反应性湿疹或接触皮肤炎。

[0112]

特异反应性湿疹主要通过变应原的接触或取入而进一步恶化,作为该变应原,可列举:动物的毛及头皮、食物变应原(例如树的果实或贝壳

·

甲壳类)、或药物(例如青霉素)。作为接触皮肤炎,可列举:过敏性接触皮肤炎、刺激性接触皮肤炎及光接触皮肤炎。在光接触皮肤炎中含有光毒性接触皮肤炎及光过敏性接触皮肤炎。

[0113]

上述皮肤的炎症可以为通过向电磁放射线的皮肤的暴露而引起的皮肤的炎症。其中可列举例如,对太阳光、热、x射线、或放射性物质的暴露。因此,在该实施方式中,本发明的化合物代表而言为了将晒伤进行处理而使用。

[0114]

作为电磁放射线,可列举:电波、微波、太赫兹波、红外线、可见光线、紫外线、x射线及γ射线。电磁放射线优选为红外线、可见光线、紫外线、x射线及γ射线,更优选为紫外线、x射线及γ射线。自免疫疾病可参与对皮肤的自免疫应答。作为这种自免疫疾病的实例,为狼疮及干癣。尿毒症性瘙痒为与慢性肾衰竭关联的皮肤的障碍。其还频繁地影响到接受透析处

理的患者。根据情况,可以同时给药本发明的其它方式的微生物油或浓缩微生物油和皮质类固醇、或用于上述的医药用途的其它任何治疗剂。作为其它方式,炎症性疾病可以为选自由特异反应性皮肤炎、过敏性接触皮肤炎、一次刺激性接触皮肤炎、光接触皮肤炎、全身性接触皮肤炎、风湿症、干癣及狼疮构成的组中的至少1种。

[0115]

炎症性疾病预防或治疗剂可以给药于患有炎症性疾病的或具有患病的危险性的对象者。作为给药方式,可以为口服给药或局部给药。予以说明,炎症性疾病治疗剂是指:在发现炎症性疾病引起的症状的情况下,为了抑制或缓和这种症状的进行而使用的医药。另一方面,炎症性疾病预防剂是指:在预测炎症性疾病导致的症状的发病的情况下,为了预先进行给药而抑制其发病而使用的医药。但是,这些用语根据使用时期或使用时的症状而复合地使用,并不限定性地被解释。

[0116]

本发明的其它方式提供包含将上述的炎症性疾病预防或治疗剂给药于患有炎症性疾病的对象者或具有患病的危险性的对象者的炎症性疾病的预防、治疗或缓解方法。作为给药方式,可以为口服给药或局部给药。

[0117]

本发明的微生物油可以按照柱色谱法分析法以基于面积%的含有率含有各成分。即,本发明的各方式进而提供以下的微生物油、微生物油的制造方法、浓缩微生物油及浓缩微生物油的制造方法。<1>一种微生物油,其含有:在利用气相色谱法的测定中,具有油中的脂肪酸的总计面积的50面积%以上的含有率的、作为脂肪酸烷基酯形态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸;在利用气相色谱法的测定中,具有油中的脂肪酸的总计面积的3.0面积%以下的含有率的碳原子数16~22的热生成脂肪酸。<2>根据<1>所述的微生物油,其中,所述多元不饱和脂肪酸的含有率为在利用气相色谱法的测定中油中的脂肪酸的总计面积的80面积%~98面积%。<3>根据<1>或<2>所述的微生物油,其中,所述热生成脂肪酸的含有率为在利用气相色谱法的测定中油中的脂肪酸的总计面积的0.0001面积%~3.0面积%。<4>根据<1>~<3>中任一项所述的微生物油,其中,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率为在利用气相色谱法的测定中油中的脂肪酸的总计面积的6.0面积%以下。<5>根据<1>~<4>中任一项所述的微生物油,其中,碳原子数22的饱和脂肪酸及碳原子数24的饱和脂肪酸的总计含有率为所述多元不饱和脂肪酸的含有率的10/100以下。<6>根据<1>~<5>中任一项所述的微生物油,其中,碳原子数24的饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的3.0面积%以下。<7>根据<1>~<6>中任一项所述的微生物油,其中,碳原子数24的饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的4/100以下。<8>根据<1>~<7>中任一项所述的微生物油,其它饱和或不饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的10.0面积%以下;其它饱

和或不饱和脂肪酸在使用为与利用液相色谱法的分离有关的指标、且由脂肪酸的碳原子数及双键数所求出的分离数的情况下,相比于所述多元不饱和脂肪酸的分离数具有-2以上且 2以下的分离数,且具有与该多元不饱和脂肪酸的碳原子数不同的碳原子数。<9>根据<8>所述的微生物油,其中,所述其它饱和或不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的15/100以下。

[0118]

<10>根据<1>~<9>中任一项所述的微生物油,其中,所述多元不饱和脂肪酸为选自由二十碳二烯酸、二高-γ-亚麻酸、二十碳三烯酸、二十碳四烯酸、花生四烯酸、二十碳五烯酸、二十二碳四烯酸、二十二碳五烯酸及二十二碳六烯酸构成的组中的至少1种。<11>根据<8>~<10>中任一项所述的微生物油,其中,所述其它饱和或不饱和脂肪酸含有选自由碳原子数18的饱和脂肪酸、碳原子数18的一元不饱和脂肪酸、碳原子数18的二元不饱和脂肪酸、碳原子数18的三元不饱和脂肪酸及碳原子数18的四元不饱和脂肪酸构成的组中的至少1者。<12>根据<1>~<11>中任一项所述的微生物油,其中,所述多元不饱和脂肪酸为二高-γ-亚麻酸,所述热生成脂肪酸为碳原子数20的热生成脂肪酸。<13>根据<12>所述的微生物油,其中,在相对于该热生成脂肪酸乙酯的利用下述条件的气相色谱法分析中将二高-γ-亚麻酸乙酯的保留时间设为1时,热生成脂肪酸含有具有作为在1.001~1.011的范围内所出现的峰的保留时间的第一物质、和具有作为在1.013~1.027的范围内所出现的峰的保留时间的第二物质中的至少一者,装置:6890n network gc system,安捷伦科技株式会社;柱:db-wax长度30m

×

内径0.25mm

×

膜厚0.25μm,安捷伦科技株式会社;柱温度条件:60℃2.5分钟

→

升温20℃/分钟

→

180℃

→

升温2℃/分钟

→

230℃15分钟;注入口温度条件:210℃、不分流、分流出口的取样时间1.5分钟、吹扫流量40ml/分钟;注入量条件:1μl、试样浓度1mg/ml以下;检测器:fid;检测器温度:280℃;载气条件:氦、线速度24cm/分钟。

[0119]

<14>根据<13>所述的微生物油,其中,所述多元不饱和脂肪酸为二高-γ-亚麻酸,所述第一物质及所述第二物质的总计含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的0.001面积%~2.8面积%。<15>根据<10>~<14>中任一项所述的微生物油,其中,碳原子数18的一元不饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的7.0面积%以下。<16>根据<10>~<15>中任一项所述的微生物油,其中,碳原子数18的一元不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的10/100以下。<17>根据<10>~<16>中任一项所述的微生物油,其中,碳原子数18的二元不饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的7/100以下。<18>根据<10>~<17>中任一项所述的微生物油,其中,碳原子数18的一元

不饱和脂肪酸及碳原子数18的二元不饱和脂肪酸的总计含有率为所述多元不饱和脂肪酸的含有率的15/100以下。<19>根据<10>~<18>中任一项所述的微生物油,其中,碳原子数18的饱和脂肪酸的含有率为所述多元不饱和脂肪酸的含有率的11/100以下。

[0120]

<20>一种微生物油的制造方法,其包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;以及相对于所述原料油,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏的精制。<21>一种微生物油的制造方法,其包括:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;相对于所述原料油,使用含有规则填充物的蒸馏塔,根据包含160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的条件进行精密蒸馏;以及得到<1>~<19>中任一项所述的微生物油。<22>一种微生物油的制造方法,其包含:准备含有由微生物生物质得到的烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的至少1种的多元不饱和脂肪酸的原料油;相对于所述原料油,使用含有规则填充物的蒸馏塔,进行基于后述条件的精密蒸馏,所述条件为包括与作为靶标的所述多元不饱和脂肪酸的种类相应的塔底温度及蒸馏塔内的最低压力、以及可以得到含有在利用气相色谱法的测定中油中的脂肪酸的总计面积的3.0面积%以下的含有率的碳原子数16~22的热生成脂肪酸的微生物油的条件;以及得到<1>~<19>中任一项所述的微生物油。<23>根据<22>所述的制造方法,其中,在160℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力下进行所述精密蒸馏。<24>根据<20>~<23>中任一项所述的制造方法,其中,所述精密蒸馏包含基于相互不同的塔底温度及塔顶压力的条件的多次精密蒸馏。<25>根据<24>所述的制造方法,其中,所述精密蒸馏包含基于160℃~220℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的低温精密蒸馏、和基于170℃~230℃的塔底温度及0.1pa~30pa的蒸馏塔内的最低压力的高温精密蒸馏。<26>根据<25>所述的制造方法,其中,所述高温精密蒸馏中的塔底温度比所述低温精密蒸馏的塔底温度高3℃~20℃。<27>根据<21>~<26>中任一项所述的制造方法,其中,每1单位规则填充物的比表面积为125m2/m3~1700m2/m3。

[0121]

<28>一种浓缩微生物油,其中,脂肪酸烷基酯形态和/或游离脂肪酸形态的碳原子数20以上的多元不饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的90面积%~98面积%,碳原子数16~22的热生成脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的0.0001面积%~3.0面积%,

碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的1.0面积%以下,碳原子数18的一元不饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的5.0面积%以下。<29>一种浓缩微生物油,其中,脂肪酸烷基酯形态和/或游离脂肪酸形态的二高-γ-亚麻酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的90面积%~98面积%,碳原子数16~22的热生成脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的0.0001面积%~3.0面积%,碳原子数24的饱和脂肪酸及碳原子数22的饱和脂肪酸的总计含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的1.0面积%以下,碳原子数18的一元不饱和脂肪酸的含有率在利用气相色谱法的测定中为油中的脂肪酸的总计面积的5.0面积%以下。<30>一种浓缩微生物油的制造方法,其包含:使用<20>~<27>中任一项所述的制造方法得到含有作为靶标的脂肪酸烷基酯形态和/或游离脂肪酸形态的至少1种的碳原子数20以上的多元不饱和脂肪酸的微生物油;对得到的微生物油使用反相柱色谱法进行浓缩处理。

[0122]

<31>一种<1>~<19>中任一项所述的微生物油或者<28>或<29>所述的浓缩微生物油在食品、增补剂、医药品、化妆品或饲料中的用途。<32>一种<1>~<19>中任一项所述的微生物油或者<28>或<29>所述的浓缩微生物油在食品、增补剂、医药品、化妆品或饲料的制造方法中的用途。<33>一种医药品,其含有<1>~<19>中任一项所述的微生物油或者<28>或<29>所述的浓缩微生物油。<34>一种炎症性疾病预防或治疗剂,其含有<1>~<19>中任一项所述的微生物油或<28>或<29>所述的浓缩微生物油。<35>根据<34>所述的炎症性疾病预防或治疗剂,其为抗过敏剂或抗炎症剂。<36>根据<34>或<35>所述的炎症性疾病预防或治疗剂,其中,所述炎症性疾病为选自由斑疹、荨麻疹、水疱、膨疹及湿疹构成的组中的至少1种的皮肤的炎症性疾病、或由选自由对放射线的暴露、自免疫疾病及尿毒症性瘙痒构成的组中的至少1者所引起的皮肤的炎症性疾病。<37>根据<34>或<35>所述的炎症性疾病预防或治疗剂,其中,所述皮肤的炎症性疾病为选自由特异反应性皮肤炎、过敏性接触性皮肤炎、刺激性接触皮肤炎、光接触皮肤炎、全身性接触皮肤炎、风湿症、干癣及狼疮构成的组中的至少1者。<38>一种炎症性疾病预防、治疗或缓解方法,其包含:将<34>~<37>中任一项所述的炎症性疾病预防或治疗剂给药于患有炎症性疾病的对象者或具有患病的危险性的对象者。<39>根据<38>所述的炎症性疾病预防、治疗或缓解方法,其中,所述给药为口服给药或局部给药。

<40>一种微生物油,其通过<20>~<27>中任一项所述的制造方法而得到。<41>一种浓缩微生物油,其通过<30>所述的制造方法而得到。

[0123]

如上所述,在本发明中,关于微生物油及浓缩微生物油的各成分的含有率,在基于利用气相色谱法的测定的面积%中的记载和以重量%的记载中设为相同,因此,以基于利用气相色谱法的测定的面积%所记载的与微生物油及浓缩微生物油的各成分的含有率有关的记载,将以重量%所记载的各数值直接改写为以面积%记载的数值,直接适用全文。

[0124]

另外,在本说明书中,与发明的各方式(aspect)有关的一实施方式(embodiment)中所说明的各发明技术特征(feature)可以为任意地组合而设为新的实施方式,这种新的实施方式也应该被理解可包含在本发明的各方式中。实施例

[0125]

以下,通过实施例详细地说明本发明。但是,本发明不受这些实施例任何限定。予以说明,只要没有特殊说明,“%”为质量基准。在以下的项中的实施例及比较例中,将靶标lc-pufa设为乙酯形态的dgla,但本发明并不限定于此,可以将游离脂肪酸形态的dgla设为靶标lc-pufa,也可以将烷基酯形态或游离脂肪酸形态的其它脂肪酸设为靶标lc-pufa。

[0126]

以下的项中的实施例及比较例中所使用的烷基酯化方法的乙酯化率经验性地判明为95%~100%。因此,在本实施例的项中,得到的原料乙酯推测为含有的饱和或不饱和脂肪酸的大部分为脂肪酸乙酯形态。因此,在以下的比较例及实施例中,微生物油中所含的饱和或不饱和脂肪酸全部作为乙酯形态的饱和或不饱和脂肪酸记载。另外,以下,将dgla乙酯仅记载为“dgla”,将碳原子数18的一元不饱和脂肪酸乙酯仅记载为“c18:1”,将碳原子数18的二元不饱和脂肪酸乙酯仅记载为c18:2”,将碳原子数22的饱和脂肪酸乙酯仅记载为c22:0”,将碳原子数24的饱和脂肪酸乙酯仅记载为”c24:0”。

[0127]

[比较例1]将在脂肪酸组成中含有dgla37.2重量%的来自被孢霉属微生物的微生物油1按照常规方法用碱催化剂进行乙酯化,制备原料乙酯1。即,相对于120g的微生物油1加入20重量%乙醇钠-乙醇溶液14g、乙醇40ml,一边在油浴中加热2小时,一边回流。其后,空气冷却至反应液成为40℃以下,接着,移至分液漏斗。在移至分液漏斗的反应液中加入400ml的己烷,其后,加入精制水,重复进行水洗。在洗液成为中性后,用饱和食盐水清洗1次之后,回收己烷层。在回收的己烷层中加入无水硫酸钠而进行脱水,用蒸发器及真空吸引除去溶剂,得到原料乙酯1。在原料乙酯1中,dgla含有率、即dgla相对于得到的原料乙酯的含有率为37.2重量%,c18:1相对于dgla的重量比、即c18:1/dgla为23.5/100,c18:2相对于dgla的重量比、即c18:2/dgla为17.8/100。

[0128]

不对原料乙酯1进行蒸馏处理,在以下条件下供于hplc,将dgla溶出组分进行分级。对于hplc而言,将原料乙酯1投入于装置中开始处理后,至原料乙酯1中所含的脂肪酸全部溶出结束,将溶出液进行分级。关于得到的各组分,准确地采取1ml,接着利用蒸发器除去溶剂。将除去溶剂之后的组分准确地作为1ml的内标溶解于二十三烷酸甲酯、即c23:0甲酯1.0mg/ml己烷溶液,作为测定样品,供于以下所示的条件的气相色谱法(gc)。

[0129]

由gc中得到的各脂肪酸峰面积、基于下述式(ii)求出测定样品中所含的脂肪酸的量及脂肪酸组成,进一步算出dgla含有率、即dgla相对于得到的组分的含有率及回收率。dgla的回收率通过计算回收的组分的dgla量的总计相对于分级的hplc溶出液的全组分的dgla量的总计的比例而算出。以下,用相同的方法算出回收率。组分中所含的脂肪酸量[mg]=(各脂肪酸的峰面积

×

组分容量[ml])/(c23:0甲酯的峰面积)

×

内标添加量1.0mg

···

(ii)

[0130]

将其结果示于表2。如表2所示,dgla含有率为91.1重量%,dgla回收率为8.1%。予以说明,表2中,比较例1的“微生物油”的栏的数值为原料乙酯1的数值。表2中的含有率及重量比均表示基于脂肪酸组成的含有率及重量比。以下同样。

[0131]

·

hplc条件柱:ymc pack ods-aq-hg 20mmφ

×

1000mm(株式会社ymc),予以说明,将柱长500mm2根串联地连接。泵:1200系列g1361a preppump(安捷伦科技株式会社)柱温度:40℃流动相:甲醇35ml/分钟试样条件:负荷量2.4g、原料负荷率相对于填充剂为3重量%

[0132]

·

gc条件装置:6890n network gc system(安捷伦科技株式会社)柱:db-wax长度30m

×

内径0.25mm

×

膜厚0.25μm(安捷伦科技株式会社)柱温度条件:180℃

→

升温3℃/分钟

→

230℃30分钟注入口温度:250℃检测器:fid检测器温度:250℃载气条件:氦线速度30cm/分钟分流条件:分流比1:30、注入量1μl、试样浓度9mg/ml

[0133]

[比较例2]对比较例1中使用的原料乙酯1,在以下的条件下进行短程蒸馏(spd),除去碳原子数18以下的脂肪酸组分。spd装置使用kdl-5(uic gmh)。在原料温度40℃、蒸发面入口的热媒温度100℃、出口热媒温度87℃、内部冷凝器温度30℃、及泵前压力0.001mbar、即0.133mpa的温度及真空条件下以300ml/h送液原料160.7g,除去c18组分以下的较多地含有的馏分,得到残余物65.9g。在残余物中,dgla被浓缩而含有。将得到的残余物在以下条件下供于hplc,分级dgla溶出组分。dgla溶出组分相当于浓缩微生物油。

[0134]

关于得到的spd处理后的组分及hplc处理后的dgla溶出组分,与比较例1同样地,使用气相色谱法求出含有的脂肪酸量及脂肪酸组成,进一步算出dgla含有率、即dgla相对于得到的组分的含有率及回收率。将其结果示于表2。如表2所示,spd处理后的组分中的dgla含有率为40.9重量%,dgla溶出组分的dgla含有率为94.4重量%,dgla回收率为

5.1%。

[0135]

·

hplc条件柱:ymc pack(株式会社ymc)、将柱长500mm2根串联地连接。泵:1200系列g1361a preppump(安捷伦科技株式会社)柱温度:40℃流动相:甲醇12ml/分钟试样条件:负荷量2.4g、即原料负荷率相对于填充剂为1.5重量%

[0136]

[实施例1]将在脂肪酸组成中含有dgla32.8重量%的来自被孢霉属微生物的微生物油2利用常规方法用碱催化剂进行乙酯化,制备原料乙酯2。即,相对于120g的微生物油2加入20重量%乙醇钠-乙醇溶液14g、乙醇40ml,一边在油浴中加热2小时,一边回流。其后,空气冷却至反应液成为40℃以下,接着,移至分液漏斗。在移至分液漏斗的反应液中加入400ml的己烷,其后,加入精制水,重复进行水洗。在洗液成为中性后,用饱和食盐水清洗1次,回收己烷层。在回收的己烷层中加入无水硫酸钠而进行脱水,用蒸发器及真空吸引除去溶剂,得到原料乙酯2。对于原料乙酯2而言,dgla含有率、即dgla相对于得到的原料乙酯的含有率为32.8重量%,c18:1相对于dgla的重量比、即c18:1/dgla为26.1/100,c18:2相对于dgla的重量比、即c18:2/dgla为17.2/100。

[0137]

将原料乙酯2作为试样,供于包含以下的低温精密蒸馏工序及高温精密蒸馏工序的精密蒸馏。在低温精密蒸馏工序中,对100g的原料乙酯2进行以下的精密蒸馏。在分馏管中使用带真空套的分馏管(桐山制作所(kiriyama glass)),在内部填充物中使用5个sulzer

·

lab packingex(sulzer chemtech社)。带真空套的分馏管的直径为25mm,sulzer

·

lab packingex的1个单位的尺寸为25mm

×

50mm。将塔底釜内的液体温度、即塔底温度设为185℃,将塔顶蒸气温度、即塔顶温度设为135℃,将真空泵前的压力、即蒸馏塔内的最低压力、即真空度设为30pa,进行精密蒸馏。在低温精密蒸馏工序中,将c18以下组分作为初馏分除去,得到初馏抽出残余物40g。对初馏抽出残余物,使用与比较例1同样的气相色谱法确认脂肪酸量及脂肪酸组成,结果,在初馏抽出残余物中,dgla乙酯被浓缩而含有。

[0138]

另外,在初馏抽出残余物的色谱柱中,在表示c20:3,n-6(dgla)的峰和表示c20:4,n-6的峰之间,显示在以粗油为试样的色谱柱中通常看不到的峰a的化合物a出现(参照表3)。另外,在表示c20:4n-6的峰的附近,显示在以粗油为试样的色谱柱中通常看不到峰b的化合物b出现。化合物a及化合物b可以认为是通过蒸馏处理而形成的化合物,设为热生成脂肪酸。将化合物a及化合物b的含有率示于表2及表3。予以说明,表3的含有率表示基于脂肪酸组成的含有率。

[0139]

予以说明,在比较例1中使用的gc条件下热生成脂肪酸峰和粗油中所含的脂肪酸重叠的情况下,在化合物a及化合物b的分离及定量中,利用银离子固相萃取法(silver-ion solid phase extraction)除去粗油中原来所含的脂肪酸之后,供于利用以下的条件的气相色谱法,在将二高-γ-亚麻酸乙酯的保留时间设为1时,将具有在1.001~1.009的范围内

所出现的峰、即峰a所示的保留时间的化合物鉴定为化合物a。另外,同样地,将具有在1.013~1.024的范围内所出现的峰、峰b所示的保留时间的化合物鉴定为化合物b。其后,求出dgla和化合物a或化合物b的相对比,算出dgla、化合物a及化合物b的重量%。

[0140]

装置:6890n network gc system(安捷伦科技株式会社)柱:db-wax长度30m

×

内径0.25mm

×

膜厚0.25μm(安捷伦科技株式会社)柱温度条件:60℃2.5分钟

→

升温20℃/分钟

→

180℃

→

升温2℃/分钟

→

230℃15分钟注入口温度条件:210℃、不分流、分流出口的取样时间1.5分钟、吹扫流量40ml/分钟注入量条件:1μl、试样浓度1mg/ml以下检测器:fid检测器温度:280℃载气条件:氦、线速度24cm/分钟

[0141]

其后,在高温精密蒸馏工序中,对低温精密蒸馏工序中得到的初馏抽出残余物32g,进行以下的精密蒸馏。在分馏管中使用带真空套的分馏管(桐山制作所(kiriyama glass)),在内部填充物中使用2个sulzer

·

lab packingex(sulzer chemtech社)。带真空套的分馏管的直径为25mm,sulzer

·

lab packingex的1个单位的尺寸为25mm

×

50mm。塔底釜内的液体温度、即塔底温度设为195℃,塔顶蒸气温度、即塔顶温度设为150℃,真空泵前的压力、即蒸馏塔内的最低压力、即真空度设为30pa,进行精密蒸馏。在高温精密蒸馏工序中,将c22以上组分作为残余物、即残留而除去,得到主馏分19g。在主馏分中,dgla进一步被浓缩。将得到的主馏分在以下条件下供于hplc,分级dgla溶出组分。dgla溶出组分相当于浓缩微生物油。

[0142]

关于得到的高温精密蒸馏工序后的主馏组分及dgla溶出组分,与比较例1同样地使用气相色谱法(gc)求出含有的脂肪酸量及脂肪酸组成,进一步算出dgla含有率、即dgla相对于得到的组分的含有率及回收率。将其结果示于表2及表3。如表2所示,高温精密蒸馏工序后的主馏组分中的dgla含有率为91.9重量%,dgla溶出组分的dgla含有率为96.4重量%,dgla回收率为100.0%,以非常高的精制效率得到dgla。

[0143]

·

hplc条件柱:ymc pack(株式会社ymc)泵:1200系列g1361a preppump(安捷伦科技株式会社)柱温度:21℃左右流动相:甲醇17.5ml/分钟试样条件:负荷量2.4g、即原料负荷率相对于吸附剂为3重量%

[0144]

[实施例2]将实施例1中使用的原料乙酯2作为试样,供于包含以下的低温精密蒸馏工序及高温精密蒸馏工序的精密蒸馏。

[0145]

在低温精密蒸馏工序中,对100g的原料乙酯2进行以下的精密蒸馏。在分馏管中使用带真空套的分馏管(桐山制作所(kiriyama glass)),在内部填充物中使用2个sulzer

·

lab packingex(sulzer chemtech社)。带真空套的分馏管的直径为25mm,sulzer

·

lab packingex的1个单位的尺寸为25mm

×

50mm。将塔底釜内的液体温度、即塔底温度设为180℃,将塔顶蒸气温度、即塔顶温度设为140℃,将真空泵前的压力、即蒸馏塔内的最低压力、即真空度设为20pa,进行精密蒸馏。在低温精密蒸馏工序中,将c18以下组分作为初馏分而除去,得到初馏抽出残余物48g。对初馏抽出残余物,使用与比较例1同样的气相色谱法确认脂肪酸量及脂肪酸组成,结果,在初馏抽出残余物中,dgla被浓缩而含有。另外,在初馏抽出残余物的色谱柱中,将化合物a及化合物b出现的化合物a及化合物b的含有率示于表2。

[0146]

其后,在高温精密蒸馏工序中,对低温精密蒸馏工序中得到的初馏抽出残余物45g,进行以下的精密蒸馏。在分馏管中使用带真空套的分馏管(桐山制作所(kiriyama glass)),在内部填充物中使用2个sulzer

·

lab packingex(sulzer chemtech社)。带真空套的分馏管的直径为25mm,sulzer

·

lab packingex的1个单位的尺寸为25mm

×

50mm。塔底釜内的液体温度、即塔底温度设为185℃,塔顶蒸气温度、即塔顶温度设为145℃,真空泵前的压力、即蒸馏塔内的最低压力、即真空度设为20pa,进行精密蒸馏。在第二精密蒸馏工序中,将c22以上组分作为残余物、即残留而除去,得到主馏分28g。在主馏分中,推测dgla进一步被浓缩。将得到的主馏分在以下条件下供于hplc,分级dgla溶出组分。dgla溶出组分相当于浓缩微生物油。

[0147]

关于得到的高温精密蒸馏工序后的主馏组分及dgla溶出组分,与比较例1同样地,使用气相色谱法(gc)求出含有的脂肪酸量及脂肪酸组成,进一步算出dgla含有率、即dgla相对于得到的组分的含有率及回收率。将其结果示于表2及表4。如表2所示,高温精密蒸馏工序后的主馏组分中的dgla含有率为75.0重量%,dgla溶出组分的dgla含有率为95.1重量%,dgla回收率为61.7%,以高的精制效率得到dgla。

[0148]

另外,与实施例1同样地,在主馏分的色谱柱中,出现表示峰a的化合物a及表示峰b的化合物b(参照表4)。该化合物a及化合物b可以认为是通过蒸馏处理而形成的热生成脂肪酸。将化合物a及化合物b的含有率示于表2及表4。予以说明,表4的含有率表示基于脂肪酸组成的含有率。

[0149]

·

hplc条件柱:将ymc pack(株式会社ymc)柱长500mm2根串联地连接。泵:1200系列g1361a prep pump(安捷伦科技株式会社)柱温度:21℃左右流动相:甲醇、12ml/分钟试样条件:负荷量2.4g、即原料负荷率相对于吸附剂为1.5重量%

[0150]

[表2]

[0151]

[表3]

[0152]

[表4]

[0153]

如表2~表4所示,得知:进行精密蒸馏并将dgla设为50重量%以上、且含有热生成脂肪酸0.0001重量%以上的微生物油,在使用反相柱色谱法得到dgla的情况下,在有效地得到高浓度的dgla方面是非常有用的。这种微生物油可以通过包含根据特定的条件的精密蒸馏工序的制造方法、或包含使用有含有规则填充物的蒸馏塔的精馏工序的制造方法而得到。

[0154]

这样,根据本发明,可以有效地得到含有高含有率的dgla的微生物油,另外,可以有效地得到含有高含有率的dgla的浓缩微生物油。因此,根据本发明,可以有效地提供含有高含有率的靶标lc-pufa的微生物油及浓缩微生物油,另外,可以提供为了有效地得到这种微生物油及浓缩微生物油而有用的制造方法、以及微生物油及浓缩微生物油的各种用途。

[0155]

2013年12月4日所申请的日本国专利申请第2013-251401号的公开,其整体根据参照被引入本说明书中。本说明书中所记载的全部的文献、专利申请及技术规格,根据参照引入各个文献、专利申请及技术规格的情况与具体且各个记载的情况同程度地,被引用于本说明书中而引入。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。