1.本发明涉及材料热处理技术领域,特别是指一种充分固溶和充分多次升温变温时效热处理方法。

背景技术:

2.奥氏体不锈钢与合金结构钢的热处理原理截然不同:合金结构钢在高温条件下能发生高温奥氏体组织转变,因此,合金结构钢极易通过淬火和回火热处理方法大幅度提高材料硬度(或力学性能);而奥氏体不锈钢在高温条件下不能发生高温奥氏体组织转变(只能溶解与析出合金元素强化相),因此,奥氏体不锈钢极难通过固溶和时效热处理方法大幅度提高材料硬度(或力学性能)。

3.固溶热处理的含义是:将奥氏体不锈钢加热至一定温度保持,使过剩相充分溶解,然后快速冷却以获得过饱和固溶体的热处理工艺,获得过饱和强化固溶体、为沉淀硬化处理做好组织准备、消除应力和成形工序间加工硬化;时效热处理的含义是:在工件经过固溶处理后再在室温或过于室温的温度保持,在过饱和固溶体中形成溶质原子偏聚区和(或)使第二相粒子析出弥散分布过剩相析出而使材料硬化的热处理工艺。

4.奥氏体不锈钢主要强化相是合金碳化物,弱化项是金属间化合物(如fe2w、fe2mo、cuo、fes、feo和mns等);不同材料即使是同一种金属元素的强化相的类型、数量、大小、形状、分布、熔点、脆性及硬度等也因采用的充分固溶与时效热处理方法不同而不同,合金元素越多其差异性越大。

5.镍、铬、钨、钼、钒、钛、铝、铌等合金元素所形成的碳化物在钢中的相对稳定性由高到低排列顺序是:hf>zr>ti>ta>nb>v>w>mo>cr>mn>fe>co>ni,因此,在钢中溶解上述合金元素可形成有限溶解的(fe,cr)3c、(fe,cr)7c3、(w,mo)6c和(fe,cr,ni,mn,w,mo)

23

c6等合金渗碳体以及完全互溶的mn3c、fe3c、(fe,mn)3c、vc、tafc、nbc、(v,ta,nb)c、mo2c、w2c、fe3w3c、fe3mo3c、fe3(w,mo)3c等合金渗碳体;当固溶温度≥1000℃和≥1050℃时,多数碳化物相才分别基本溶解和完全溶解(相应也会影响时效过程);最为关键的是现有传统主流奥氏体不锈钢固溶技术的加热温度为最高理论固溶温度,不能获得较为理想类型与数量的充分固溶溶解碳化物强化相和金属间化合物强化相。因此,固溶温度不是一个简单不变的单点温度数值,而是一个复杂多变的多点温度区间范围。

6.现有传统主流奥氏体不锈钢固溶热处理方法是加热温度(为最高理论固溶温度)与时间为唯一条件下的一阶段单点固定式等温固溶热处理方法。现有传统主流奥氏体不锈钢固溶热处理方法只能有效提高奥氏体不锈钢中的一种或少数合金元素强化相的充分固溶溶解能力、范围、质量与效率等,不能大幅度提高其它绝大多数合金元素强化相的充分固溶溶解能力、范围、质量与效率等,即使是增大固溶时间也是收效甚微(当时间达到一定程度以后,该一种或少数合金元素固溶强化相的充分固溶溶解能力、范围、质量与效率等则会达到极限饱和状态),合金元素强化相只能达到非常有限的充分固溶溶解能力、范围、质量与效率等,因此,现有传统主流奥氏体不锈钢固溶热处理方法其实质为一阶段单点固定式

有限固溶热处理方法,是一种“以偏概全”非“统筹兼顾”的热处理方法。

7.奥氏体不锈钢时效温度在低于500℃时主要析出粒度较大的极小量针棒状碳化物,在550℃~740℃时主要析出(fe,cr,ni,mn,w,mo)

23

c6等复合合金碳化物,在625℃~670℃时主要析出(fe,cr,ni,mn,w,mo)

23

c6等复合合金碳化物而较均匀地分布在晶体中,在700℃左右时碳化物开始出现剧集长大现象,在800℃时主要析出(fe,cr,ni,mn,w,mo)7c6等复合合金碳化物,在880℃时主要析出少量(fe,cr,ni,mn,w,mo)c复合合金碳化物,在高于900℃时会增大析出层状碳化物析出量而影响金属硬度和力学性能;最为关键的是现有传统主流奥氏体不锈钢时效加热温度为时效最高理论温度,不能获得较为理想类型与数量的时效析出碳化物强化相和金属间化合物强化相。因此,时效温度不是一个简单不变的单点温度数值,而是一个复杂多变的多点温度区间范围。

8.现有传统主流奥氏体不锈钢时效热处理方法是加热温度(为时效最高理论温度)与时间为唯一条件下的一阶段单点固定式等温时效热处理方法。现有传统主流奥氏体不锈钢时效热处理方法只能有效提高奥氏体不锈钢中的一种或少数合金元素强化相的时效析出能力、范围、质量与效率等,不能有效地提高其它绝大多数合金元素强化相的时效析出能力、范围、质量与效率等,即使是增大时效时间也是收效甚微(当时间达到一定程度以后,该一种或少数合金元素固溶强化相的与时效析出能力、范围、质量与效率等则会达到极限饱和状态),合金元素强化相只能达到非常有限的时效析出能力、范围、质量与效率等,因此,现有传统主流奥氏体不锈钢时效热处理方法其实质为一阶段单点固定式有限时效热处理方法,是一种“以偏概全”非“统筹兼顾”的热处理方法。

9.以下诸多复杂因素尤其是原材料在钢厂和制造厂所涉及的冶炼、轧钢、锻造和热处理等热加工方法不同则直接影响奥氏体不锈钢热处理工艺性:如在钢厂所涉及的原材料材质、化学成分(如c、ti、ta、nb、v、w、mo、cr、mn、fe、co、ni、cu等合金元素特性与含量高低)、规格、批次状态、热加工状态与原始热处理交货状态,包括炉批次涉及的原材料锻造、热轧或冶炼等开始与结束加工温度、加热时间、操作时间和冷却介质等热加工状态参数,及包括原始退火、固溶、时效、调质等热处理交货状态)以及在制造厂所涉及的锻造与热处理等热加工的锻造变形程度、始锻温度与终锻温度、加热时间、冷却介质、加热设备类型与状况、现场环境温度等热加工方法的综合作用,皆直接影响奥氏体不锈钢热处理工艺性。

10.基于以上诸多复杂影响因素,现有传统主流奥氏体不锈钢固溶和时效热处理技术难以解决以下“一长一高三差五低”特有热处理技术理论与实践难题:

11.一是热处理质量稳定性差、合格品率低:当热处理质量稳定性较好时,其一次性热处理合格品率最高也只能达到99%(尤其是硬度值和力学性能即使是合格也只能达到下限值);当热处理质量稳定性较差时,其一次性热处理合格品率极有可能100%不合格。

12.二是热处理硬度偏低(或力学性能低)与一致性差:固溶与时效热处理较易达到20.0hrc~26.5hrc中低硬度值,较难达到27.0hrc~28.0hrc中高硬度值,极难达到28.5hrc~32.0hrc高硬度值,甚至还可能发生布氏硬度合格而洛氏硬度不合格的悖理现象。

13.三是热处理加热时间长、效率低:在固溶和时效最高温度条件下的加热时间长,较难实现快速生产要求;为解决固溶和时效热处理不合格而被动增加热处理返工返修次数等。

14.四是加热设备高温元器件使用寿命低:加热设备高温元器件在固溶和时效最高温

度条件下的停留时间长以及承受高温负荷大而导致使用寿命低。

15.五是热处理加热可靠性差:现有传统主流奥氏体不锈钢箱式电阻炉设备(只具有传导和辐射传热功能)的加热可靠性差,其加热可靠性远远不及流态粒子炉、盐浴炉和真空炉等加热设备(同时具有传导、辐射和对流传热功能)的加热可靠性高。

16.六是热处理成本高:在上述诸多不利条件综合作用下,最终导致热处理成本高。

17.综上所述,现有传统主流奥氏体不锈钢固溶与时效热处理方法皆不能解决奥氏体不锈钢热处理质量稳定性差、合格品率低、硬度偏低(或力学性能低)与一致性差、加热时间长、效率低、热处理设备加热可靠性差与高温元器件使用寿命低以及成本高等“一长一高三差五低”特有热处理技术理论与实践难题。

技术实现要素:

18.本发明要解决的技术问题是提供一种充分固溶和充分多次升温变温时效热处理方法。可解决现有传统主流奥氏体不锈钢固溶和时效热处理质量稳定性差、合格品率低、硬度偏低(或力学性能低)与一致性差、加热时间长、效率低、热处理设备加热可靠性差与高温元器件使用寿命低以及成本高等“一长一高三差五低”特有热处理技术理论与实践难题。

19.为解决上述技术问题,本发明的技术方案如下:

20.一种充分固溶和充分多次升温变温时效热处理方法,所述方法包括:

21.进行充分固溶热处理过程,所述充分固溶热处理过程包括:在加热炉中在规定时间内将奥氏体不锈钢由室温升温到固溶最低温度时所进行的加热与保温、继续将奥氏体不锈钢由充分固溶最低温度升温到中间固溶温度时所进行的加热与保温、再继续将奥氏体不锈钢由充分固溶中间固溶温度升温到充分固溶最高温度时所进行的加热与保温、最后再继续采用特定冷却方式将奥氏体不锈钢出炉由充分固溶最高温度冷却到室温时所进行的充分固溶冷却;

22.在充分固溶热处理过程结束以后继续进行充分多次升温变温时效热处理,所述充分多次升温变温时效热处理过程包括:首先在规定时间内在加热炉中将奥氏体不锈钢由室温升温到时效最低温度时所进行的时效最低温度加热与保温、其次再继续将奥氏体不锈钢升温到时效中间温度时所进行的时效中间温度加热与保温、再次再继续将奥氏体不锈钢升温到最终时效最高温度时所进行的时效最高温度加热与保温、最后再继续采用特定冷却方式将奥氏体不锈钢降温冷却到室温时所进行的冷却。

23.可选的,充分多次升温变温时效热处理的总计时效次数为2次、3次或4次。

24.可选的,所述的充分固溶时间按递增时间法进行时,递增时间法的多阶段充分固溶加热总时间τ

sfn

与充分固溶每一阶段加热时间τ

sfn

的数学关系式为:

25.τ

sfn

=∑τ

sfn

=∑[τ

sf1

(n

–

1)τ

sf0

]

[0026]

式中τ

sfn

为递增时间法的多阶段充分固溶加热总时间,min或h;n为充分固溶加热的总阶段数,n=3或4;τ

sfn

为充分固溶每一阶段加热时间,min或h,分为τ

sf1

、τ

sf2

、τ

sf3

或τ

sf4

,τ

sf1

>τ

sf2

>τ

sf3

或>τ

sf4

;n为充分固溶加热的第n阶段数,n=1,2,3或4;τ

sf1

为充分固溶第一阶段加热时间,min或h;τ

sf0

为充分固溶加热递减时间级差,min或h,为相同不变的具体数值。

[0027]

可选的,充分固溶时间按递减时间法进行时,递减时间法的多阶段充分固溶加热

总时间τsfn与充分固溶每一阶段加热时间τsfn的数学关系式为:

[0028]

τsfn=∑τsfn=∑[τsf1

–

(n

–

1)τsf0]

[0029]

式中τsfn为递减时间法的多阶段充分固溶加热总时间,min或h;n为充分固溶加热的总阶段数,n=3或4;τsfn为充分固溶每一阶段加热时间,min或h,分为τsf1、τsf2、τsf3或τsf4,τsf1<τsf2<τsf3或<τsf4;τsf1为充分固溶第一阶段加热时间,min或h;n为充分固溶加热的第n阶段数,n=1,2,3或4;τsf0为充分固溶加热递减时间级差,min或h,为相同不变的具体数值。

[0030]

可选的,充分多次升温变温时效热处理方法,是在第一部分充分固溶热处理结束以后再继续在多阶段加热温度区间、多阶段加热顺序、多阶段加热时间、多阶段加热次数、特定冷却冷却方式等条件下所进行的充分多次升温变温时效热处理方法。

[0031]

可选的,充分多次升温变温时效每一阶段的中间加热温度tafm与时效最低加热温度tafmin和时效最高加热温度tafmax的数学关系式为:

[0032]

tafm=tafmin ni(tafmax

–

tafmin)/(n

–

1)

[0033]

式中tafm为充分多次升温变温时效每一阶段的中间加热温度,℃,也是充分升温变温时效第2分阶段到倒数第2分阶段的具体阶段温度;tafmin为充分升温变温时效最低加热温度,℃,也是充分升温变温时效第1分阶段的加热温度;ni为从第2分阶段到倒数第2分阶段由低到高加热温度区间的具体第ni分阶段数,1≤ni≤5,即ni=1,2,3,4或5;tafmax为时效最高加热温度,℃,也是充分升温变温时效最后分阶段的加热温度;(tafmax

–

tafmin)/n为升温递增温度级差,℃,为不变的具体数值;n为始于时效最低加热温度tafmin终于时效最高加热温度tafmax区间的总分阶段数,3≤n≤7,即n=3,4,5,6或7。

[0034]

可选的,充分固溶和充分多次升温变温时效热处理,其特征在于,所述的充分多次升温变温时效时间按均等时间法进行时,均等时间法的充分多次升温变温时效加热总时间τ

afn

与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τ

afn

的数学关系式为:τ

afn

=∑τ

afn

=∑τ

afn

/n;

[0035]

式中τ

afn

为均等时间法的充分多次升温变温时效加热总时间,min或h;τ

afn

为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τ

af1

、τ

af2

、τ

af3

、τ

af4

、τ

af5

、τ

af6

或τ

af7

,τ

af1

=τ

af2

=τ

af3

=τ

af4

=τ

af5

=τ

af6

或=τ

af7

;n为充分升温变温时效加热的总阶段数,3≤n≤7;n为充分升温变温时效加热的第n阶段数,1≤n≤7。

[0036]

可选的,所述的充分多次升温变温时效时间按递增时间法进行时,递增时间法的充分多次升温变温时效加热总时间τafn与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τafn的数学关系式为:τafn=∑τafn=∑[τaf1 (n

–

1)τaf0];

[0037]

式中τafn为递增时间法的充分多次升温变温时效加热总时间,min或h;n为充分升温变温时效加热的总阶段数,3≤n≤7;τafn为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τaf1、τaf2、τaf3、τaf4、τaf5、τaf6或τaf7,τaf1>τaf2>τaf3>τaf4>τaf5>τaf6或>τaf7;n为充分升温变温时效加热的第n阶段数,1≤n≤7;τaf1为充分升温变温时效第一阶段加热时间,min/次或h/次;τaf0为充分升温变温时效加热时间递增级差,min/次或h/

次,为相同不变的具体数值。

[0038]

可选的,所述的充分多次升温变温时效时间按递减时间法进行时,递减时间法的充分多次升温变温时效加热总时间τ

afn

与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τ

afn

的数学关系式为:τ

afn

=∑τ

afn

=∑[τ

af1

–

(n

–

1)τ

af0

];

[0039]

式中τ

sfn

为递减时间法的充分多次升温变温时效加热总时间,min/次或h/次;n为充分升温变温时效加热的总阶段数,3≤n≤7;τ

afn

为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τ

af1

、τ

af2

、τ

af3

、τ

af4

、τ

af5

、τ

af6

或τ

af7

,τ

af1

<τ

af2

<τ

af3

<τ

af4

<τ

af5

<τ

af6

或<τ

af7

;n为充分升温变温时效加热的第n阶段数,1≤n≤7;τ

af1

为充分升温变温时效第一阶段加热时间min/次或h/次;τ

af0

为充分升温变温时效加热递减时间级差,min/次或h/次,为相同不变的具体数值。

[0040]

可选的充分固溶和充分多次升温变温时效热处理方法,其特征在于,所述第二部分充分多次升温变温时效热处理最终冷却方式为:在室温空气中冷却。

[0041]

本发明的上述方案至少包括以下有益效果:

[0042]

(1)本发明的一种充分固溶和充分多次升温变温时效热处理方法,具有技术可行性、工艺适应性、质量可靠性、经济合理性、使用安全性,可从根本上解决了奥氏体不锈钢现有传统主流固溶和时效热处理方法质量稳定性差、合格品率低、硬度偏低(或力学性能低)与一致性差、加热时间长、效率低、热处理设备加热可靠性差与高温元器件使用寿命低以及成本高等“一长一高三差五低”特有热处理技术理论与实践难题。

[0043]

(2)本发明的一种充分固溶和充分多次升温变温时效热处理方法,可有效获得中上限分布且公差≤3.0hrc的优化热处理硬度(或力学性能)区间范围。

[0044]

(3)本发明的一种充分固溶和充分多次升温变温时效热处理方法,最终热处理硬度合格品率高达100%。

[0045]

(4)本发明的一种充分固溶和充分多次升温变温时效热处理方法,可有效提高热处理效率(如可实现装炉量最大化和大批量生产要求、减少固溶和时效保温总时间等)。

附图说明

[0046]

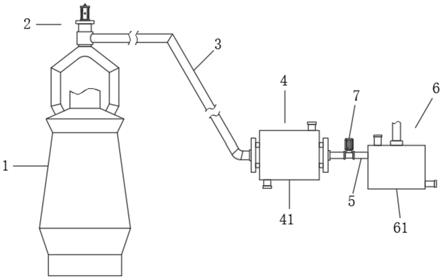

图1是现有奥氏体不锈钢由在最高固溶温度条件下共进行1次1阶段固溶和在最高时效温度条件下共进行1次1阶段时效所组成的固溶和时效热处理工艺过程(包括固溶和时效热处理的升温、保温、降温、冷却过程和所用时间等)示意图;

[0047]

图2为本发明的充分固溶和充分多次升温变温时效热处理方法流程示意图;

[0048]

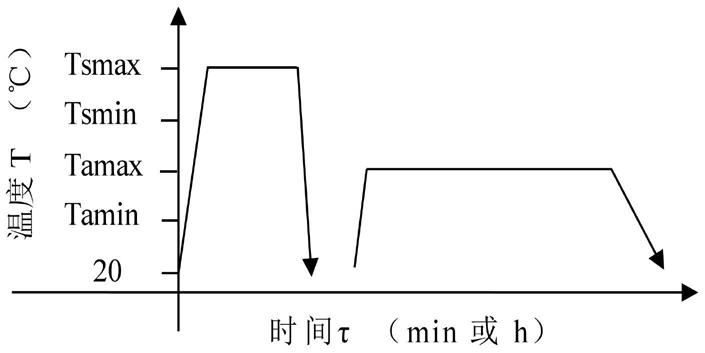

图3本发明的奥氏体不锈钢由在充分固溶温度条件下按均等时间法共进行1次4阶段充分固溶与在充分时效温度条件下按均等时间法共进行3次3阶段充分升温变温时效所组成的充分固溶和充分多次升温变温时效热处理工艺过程(包括充分固溶与充分时效热处理的升温、保温、降温、冷却过程和所用时间等)示意图。

具体实施方式

[0049]

为了使本发明的目的、内容和优点更加清楚,下面结合实施例附图,对本发明的具

体实施方式作进一步详细描述。

[0050]

在本发明中,一种充分固溶和充分多次升温变温时效热处理方法,所述方法包括“一种充分固溶热处理方法”和“一种充分多次升温变温时效热处理方法”组成的“一种充分固溶和充分多次升温变温时效热处理方法”;所述方法过程为:首先进行第一部分充分固溶热处理,最后再进行第二部分充分多次升温变温时效热处理。所述第一部分充分固溶热处理过程:依靠第一部分充分固溶热处理工艺:包括在加热炉中在规定时间内将奥氏体不锈钢由室温升温到固溶最低温度时所进行的加热与保温、继续将奥氏体不锈钢升温到中间固溶温度时所进行的加热与保温、再继续将奥氏体不锈钢由室温升温到固溶最高温度时所进行的加热与保温、最后再继续采用特定冷却方式将奥氏体不锈钢出炉冷却到室温时所进行的充分固溶冷却等工步组成的充分固溶热处理工艺过程;所述第二部分充分多次升温变温时效热处理:在第一部分充分固溶热处理以后再继续进行第二部分充分多次升温变温时效热处理,依靠充分多次升温变温时效热处理工艺,包括首先在规定时间内在加热炉中将奥氏体不锈钢由室温升温到时效最低温度时所进行的时效最低温度加热与保温、其次再继续将奥氏体不锈钢升温到时效中间温度时所进行的时效中间温度加热与保温、再次再继续将奥氏体不锈钢升温到最终时效最高温度时所进行的时效最高温度加热与保温、最后再继续采用特定冷却方式将奥氏体不锈钢降温冷却到室温时所进行的冷却等工步组成的充分多次升温变温时效热处理工艺过程。

[0051]

在本发明中,所述第一部分充分固溶热处理方法:是在多阶段加热温度区间、多阶段加热顺序、多阶段加热时间、多阶段加热次数、特定冷却方式等条件下所进行的充分固溶热处理方法。本实施例所述第一部分充分固溶热处理是依靠充分固溶热处理工艺过程来实现的。

[0052]

在本发明中,所述第一部分充分固溶热处理的总计固溶次数为1次。

[0053]

在本发明中,所述第一部分充分固溶热处理方法分3阶段充分固溶热处理方法或4阶段充分固溶热处理方法。

[0054]

在本发明中,所述第一部分充分固溶热处理的多加热阶段可分为3阶段充分固溶热处理和4阶段充分固溶热处理。

[0055]

在本发明中,所述3阶段充分固溶热处理的多阶段温度区间是指:从由室温升温到固溶最低温度tsfmin阶段开始、再升温到中间固溶温度tsfm阶段、最终升温到固溶最高温度tsfmax阶段结束的3阶段升温加热温度区间。

[0056]

在本发明中,所述4阶段充分固溶热处理的多阶段温度区间是指:从由室温升温到固溶最低温度tsfmin阶段开始、再依次升温到中间固溶的第一阶段温度tsfm1和中间固溶的第二阶段温度tsfm2、最终升温到固溶最高温度tsfmax阶段结束的4阶段升温加热温度区间。

[0057]

在本发明中,所述第一部分充分固溶热处理具有多阶段温度区间,充分固溶加热温度区间阶段数应适中:固溶加热温度范围较窄(有效温度范围在100℃~200℃之间),如固溶加热温度区间阶段数为1阶段的充分固溶能力过差(为现有固溶技术)、为2阶段的充分固溶能力较好、为≥6阶段的充分固溶能力又过剩,因此,本实施例特将第一部分充分固溶温度阶段区间设置为3阶段或4阶段,可大幅度提高固溶能力、质量和效率等,尤其是可大幅度增加固溶强化相、减少或抑制固溶弱化相、减小高温加热时间、提高效率和提高加热设备

高温元器件使用寿命等。

[0058]

在本发明中,充分固溶最低加热温度tsfmin与最低理论加热温度tsftmin的数学关系式为:tsfmin=tsftmin;

[0059]

式中tsfmin为充分固溶最低加热温度,℃;tsftmin为充分固溶最低理论加热温度,℃。

[0060]

在本发明中,充分固溶最高加热温度tsfmax与固溶最高理论加热温度tsftmax的数学关系式为:tsfmax=tsftmax;

[0061]

式中tsfmax为充分固溶最高加热温度,℃;tsftmax为充分固溶最高理论加热温度,℃。

[0062]

在本发明中,3阶段充分固溶中间固溶加热温度tsfm与固溶最高加热温度tsfmax和固溶最低加热温度tsfmin的数学关系式为:

[0063]

tsfm=(tsfmax tsfmin)/2

[0064]

式中tsfm为充分固溶中间固溶阶段加热温度,℃,也是充分固溶第二阶段的加热温度;tsfmax为充分固溶最高加热温度,℃,也是充分固溶最后阶段的加热温度;tsfmin为充分固溶最低加热温度,℃,也是充分固溶开始阶段的加热温度。

[0065]

在本发明中,4阶段充分固溶中间固溶第一阶段加热温度tsfm1和中间固溶第二阶段加热温度tsfm2与固溶最高加热温度tsfmax和固溶最低加热温度tsfmin的数学关系式分别为:

[0066]

tsfm1=1/3(tsfmax

–

tsfmin) tsfmin

[0067]

tsfm2=2/3(tsfmax

–

tsfmin) tsfmin

[0068]

式中tsfm1为充分固溶中间固溶第一阶段加热温度,℃,也是充分固溶第二阶段的加热温度;tsfm2为充分固溶中间固溶第二阶段加热温度,℃,也是充分固溶第三阶段的加热温度;tsfmax为充分固溶最高加热温度,℃,也是充分固溶最后阶段的加热温度;tsfmin为充分固溶最低加热温度,℃,也是充分固溶开始阶段的加热温度。

[0069]

在本发明中,所述第一部分充分固溶多阶段时间区间与充分固溶多阶段温度区间相对应也设置为3阶段或4阶段;充分固溶时间既不宜过长也不宜过短:过长时尽管固溶充分但会超过强化相溶解极限程度,过短时还没有使固溶强化相充分溶解,因此,将充分固溶时间设置适中,也可大幅度提高固溶能力、质量和效率等。

[0070]

在本发明中,当充分固溶时间按均等时间法进行时,均等时间法的多阶段充分固溶加热总时间τ

sfn

与充分固溶每一阶段加热时间τ

sfn

的数学关系式为:

[0071]

τ

sfn

=∑τ

sfn

=∑τ

sfn

/n

[0072]

式中τ

sfn

为均等时间法的多阶段充分固溶加热总时间,min或h;τ

sfn

为充分固溶每一阶段加热时间,min或h,当分τ

sf1

、τ

sf2

、τ

sf3

共3阶段时间时,τ

sf1

=τ

sf2

=τ

sf3

,当分τ

sf1

、τ

sf2

、τ

sf3

、τ

sf4

共4阶段时间时,τ

sf1

=τ

sf2

=τ

sf3

=τ

sf4

;n为充分固溶加热的总阶段数,n=3或4;n为充分固溶加热的第n阶段数,n=1,2,3或4。

[0073]

在本发明中,当充分固溶时间按递增时间法进行时,递增时间法的多阶段充分固溶加热总时间τ

sfn

与充分固溶每一阶段加热时间τ

sfn

的数学关系式为:

[0074]

τ

sfn

=∑τ

sfn

=∑[τ

sf1

(n

–

1)τ

sf0

]

[0075]

式中τ

sfn

为递增时间法的多阶段充分固溶加热总时间,min或h;n为充分固溶加热

的总阶段数,n=3或4;τ

sfn

为充分固溶每一阶段加热时间,min或h,分为τ

sf1

、τ

sf2

、τ

sf3

或τ

sf4

,τ

sf1

>τ

sf2

>τ

sf3

或>τ

sf4

;n为充分固溶加热的第n阶段数,n=1,2,3或4;τ

s1

为充分固溶第一阶段加热时间,min或h;τ

sf0

为充分固溶加热递减时间级差,min或h,为相同不变的具体数值。

[0076]

在本发明中,当充分固溶时间按递减时间法进行时,递减时间法的多阶段充分固溶加热总时间τ

sfn

与充分固溶每一阶段加热时间τ

sfn

的数学关系式为:

[0077]

τ

sfn

=∑τ

sfn

=∑[τ

sf1

–

(n

–

1)τ

sf0

]

[0078]

式中τ

sfn

为递减时间法的多阶段充分固溶加热总时间,min或h;n为充分固溶加热的总阶段数,n=3或4;τ

sfn

为充分固溶每一阶段加热时间,min或h,分为τ

sf1

、τ

sf2

、τ

sf3

或τ

sf4

,τ

sf1

<τ

sf2

<τ

sf3

或<τ

sf4

;τ

sf1

为充分固溶第一阶段加热时间,min或h;n为充分固溶加热的第n阶段数,n=1,2,3或4;τ

sf0

为充分固溶加热递减时间级差,min或h,为相同不变的具体数值。

[0079]

在本发明中,所述第一部分充分固溶热处理最终冷却方式为:在室温水中冷却。

[0080]

在本发明中,所述第一部分3阶段充分固溶热处理工艺过程为:第一阶段:在加热炉中将奥氏体不锈钢由室温升温到充分固溶最低温度tsfmin(并在工艺规定的时间内加热与保温)

→

第二阶段:继续将奥氏体不锈钢由充分固溶最低温度tsfmin升温到中间固溶温度tsfm(并在工艺规定的时间内加热与保温)

→

第三阶段:继续将奥氏体不锈钢由充分固溶中间固溶温度tsfm升温到充分固溶最高温度tsfmax(并在工艺规定的时间内加热与保温)

→

最后再继续采用特定冷却方式将奥氏体不锈钢出炉由充分固溶最高温度tsfmax降温到室温(并将冷却以后奥氏体不锈钢置于室温工作现场)。

[0081]

在本发明中,所述第一部分4阶段充分固溶热处理工艺过程为:第一阶段:在加热炉中将奥氏体不锈钢由室温升温到充分固溶最低温度tsfmin(并在工艺规定的时间内加热与保温)

→

第二阶段:继续将奥氏体不锈钢由充分固溶最低温度tsfmin升温到充分固溶中间固溶第一阶段温度tsfm1(并在工艺规定的时间内加热与保温)

→

第三阶段:继续将奥氏体不锈钢由充分固溶中间固溶第一阶段温度tsfm1升温到充分固溶中间固溶第二阶段温度tsfm2(并在工艺规定的时间内加热与保温)

→

第四阶段:继续将奥氏体不锈钢由充分固溶中间固溶第二阶段温度tsfm2升温到充分固溶最高温度tsfmax(并在工艺规定的时间内加热与保温)

→

最后再继续采用特定冷却方式将奥氏体不锈钢出炉由充分固溶最高温度tsfmax降温到室温(并将冷却以后奥氏体不锈钢置于室温工作现场)。

[0082]

在本发明中,所述第二部分充分多次升温变温时效热处理方法:是在第一部分充分固溶热处理结束以后再继续在多阶段加热温度区间、多阶段加热顺序、多阶段加热时间、多阶段加热次数、特定冷却方式等条件下所进行的充分多次升温变温时效热处理方法,本实施例所述第二部分充分多次升温变温时效热处理是依靠多次升温变温时效热处理工艺过程来实现的。

[0083]

在本发明中,所述第二部分充分多次升温变温时效热处理的总计时效次数为2次、3次或4次。

[0084]

在本发明中,所述充分多次升温变温时效温度区间是指:第1次升温变温时效温度区间:从升温变温时效最低加热温度区间tafmin(标记为:tafmin-1)开始、再依次经过n

–

2个时效中间加热温度区间tafm(标记为:tafm-1)、最终到时效最高加热温度区间tafmax(标

记为:tafmax-1)结束的n个分阶段(3≤n≤7,即n=3,4,5,6或7)升温加热温度区间;第2次、第3次或第4次升温变温时效温度区间:依次重复进行上述升温变温时效过程,第1次、第2次、第3次、第4次升温变温时效最低温度区间数值的关系式为:tafmin-1>tafmin-2>tafmin-3>tafmin-4,第1次、第2次、第3次、第4次升温变温时效中间加热温度区间数值的关系式为:tafm-1>tafm-2>tafm-3>tafm-4,第1次、第2次、第3次、第4次升温变温时效最高温度区间数值的关系式为:tafmax-1>tafmax-2>tafmax-3>tafmax-4;所述充分多次升温变温时效温度区间不重复出现任何一个升温变温时效最低加热温度区间、升温变温时效中间加热温度区间和升温变温时效最高温度区间。

[0085]

在本发明中,因奥氏体不锈钢时效温度范围较窄(在170℃~230℃之间),充分多次升温变温时效温度区间既不宜过少也不宜过多:为1阶段时效温度区间时属于现有技术(无温度级差),时效能力过差;为2阶段时效温度区间时(温度级差较大),时效能力有所增加但还是不足;为≥8阶段时效温度区间时(温度级差过小),时效能力过剩(事实上,在温度级差过小的每一升温或降温过渡阶段也仍然具有一定的时效能力)。因此,将充分多次升温变温时效温度区间设置为3≤n≤7,即n=3,4,5,6或7个分阶段可更有利于提高时效能力、范围、质量与效率等。

[0086]

在本发明中,充分多次升温变温时效最低加热温度tafmin与时效最低理论加热温度taftmin的数学关系式为:tafmin=taftmin;

[0087]

式中tafmin为充分升温变温时效最低加热温度,℃,是充分升温变温时效第一阶段的加热温度;taftmin为时效最低理论加热温度,℃。

[0088]

在本发明中,充分多次升温变温时效最高加热温度tafmax与时效最高理论加热温度taftmax的数学关系式为:tafmax=taftmax;

[0089]

式中tafmax为充分多次升温变温时效最高加热温度,℃;taftmax为时效最高理论加热温度,℃。

[0090]

在本发明中,所述的充分多次升温变温时效每一阶段的中间加热温度tafm与时效最低加热温度tafmin和时效最高加热温度tafmax的数学关系式为:tafm=tafmin ni(tafmax

–

tafmin)/(n

–

1)

[0091]

式中tafm为充分多次升温变温时效每一阶段的中间加热温度,℃,也是充分升温变温时效第2分阶段到倒数第2分阶段的具体阶段温度;tafmin为充分升温变温时效最低加热温度,℃,也是充分升温变温时效第1分阶段的加热温度;ni为从第2分阶段到倒数第2分阶段由低到高加热温度区间的具体第ni分阶段数,1≤ni≤5,即ni=1,2,3,4或5;tafmax为时效最高加热温度,℃,也是充分升温变温时效最后分阶段的加热温度;(tafmax

–

tafmin)/n为升温递增温度级差,℃,为不变的具体数值;n为始于时效最低加热温度tafmin终于时效最高加热温度tafmax区间的总分阶段数,3≤n≤7,即n=3,4,5,6或7。

[0092]

在本发明中,所述充分多次升温变温时效总时间既不能过短也不能过长:过短时,合金元素强化相只能达到有限的时效析出能力、质量与效率等;过长时,合金元素强化相时效能力、质量与效率等则会达到饱和或极限状态。

[0093]

在本发明中,当所述的充分多次升温变温时效时间按均等时间法进行时,均等时间法的充分多次升温变温时效加热总时间τ

afn

与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τ

afn

的数学关系式为:

τ

afn

=∑τ

afn

=∑τ

afn

/n;

[0094]

式中τ

afn

为均等时间法的充分多次升温变温时效加热总时间,min或h;τ

afn

为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τ

af1

、τ

af2

、τ

af3

、τ

af4

、τ

af5

、τ

af6

或τ

af7

,τ

af1

=τ

af2

=τ

af3

=τ

af4

=τ

af5

=τ

af6

或=τ

af7

;n为充分升温变温时效加热的总阶段数,3≤n≤7(即n=3,4,5,6或7);n为充分升温变温时效加热的第n阶段数,1≤n≤7(即n=1,2,3,4,5,6或7)。

[0095]

在本发明中,当充分多次升温变温时效时间按递增时间法进行时,递增时间法的充分多次升温变温时效加热总时间τ

afn

与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τ

afn

的数学关系式为:τ

afn

=∑τ

afn

=∑[τ

af1

(n

–

1)τ

af0

];

[0096]

式中τ

afn

为递增时间法的充分多次升温变温时效加热总时间,min或h;n为充分升温变温时效加热的总阶段数,3≤n≤7(即n=3,4,5,6或7);τ

afn

为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τ

af1

、τ

af2

、τ

af3

、τ

af4

、τ

af5

、τ

af6

或τ

af7

,τ

af1

>τ

af2

>τ

af3

>τ

af4

>τ

af5

>τ

af6

或>τ

af7

;n为充分升温变温时效加热的第n阶段数,1≤n≤7(即n=1,2,3,4,5,6或7);τ

af1

为充分升温变温时效第一阶段加热时间,min/次或h/次;τ

af0

为充分升温变温时效加热时间递增级差,min/次或h/次,为相同不变的具体数值。

[0097]

在本发明中,当充分多次升温变温时效时间按递减时间法进行时,递减时间法的充分多次升温变温时效加热总时间τ

afn

与升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间τ

afn

的数学关系式为:τ

afn

=∑τ

afn

=∑[τ

af1

–

(n

–

1)τ

af0

];

[0098]

式中τ

sfn

为递减时间法的充分多次升温变温时效加热总时间,min/次或h/次;n为充分升温变温时效加热的总阶段数,3≤n≤7(即n=3,4,5,6或7);τ

afn

为充分升温变温时效第1分阶段、第2分阶段、第3分阶段、

……

、第n分阶段加热温度区间对应时效的每一阶段加热时间,min/次或h/次,分别为τ

af1

、τ

af2

、τ

af3

、τ

af4

、τ

af5

、τ

af6

或τ

af7

,τ

af1

<τ

af2

<τ

af3

<τ

af4

<τ

af5

<τ

af6

或<τ

af7

;n为充分升温变温时效加热的第n阶段数,1≤n≤7(即n=1,2,3,4,5,6或7);τ

af1

为充分升温变温时效第一阶段加热时间min/次或h/次;τ

af0

为充分升温变温时效加热递减时间级差,min/次或h/次,为相同不变的具体数值。

[0099]

在本发明中,所述第二部分充分多次升温变温时效热处理最终冷却方式为:在室温空气中冷却。

[0100]

在本发明中,所述第二部分充分多次升温变温时效的第1次升温变温时效热处理方法,包括以下过程:第1步,开始升温加热过程s1:在加热炉中将奥氏体不锈钢升温加热至时效最低加热温度范围tafmin,并在工艺规定的时间范围内在加热炉中进行加热与保温;第n

–

2步,中间加热过程s(n

–

2):在加热炉中将奥氏体不锈钢继续依次经过n

–

2个时效中间加热温度范围tafm(3≤n≤7,即n=3,4,5,6或7),并依次在工艺规定的时间范围内在加热炉中进行加热与保温;第n步,结束升温加热过程sn:在加热炉中再将奥氏体不锈钢加热到时效最高温度范围tafmax结束,并在工艺规定的时间范围内在加热炉中进行加热与保温;第n 1步,最后冷却过程s(n 1):再继续将奥氏体不锈钢出炉由充分升温时效最高温度在室温空气中冷却;第2次充分多次升温变温时效过程:在第1次升温变温时效热处理过程结束

以后,再第1次重复进行上述第1次升温变温时效热处理过程1次(即总计充分多次升温变温时效次数为2次,但重复温度与第1次时效温度参数不同);第3次充分多次升温变温时效过程:在第2次升温变温时效热处理过程结束以后,再第2次重复进行上述第2次升温变温时效热处理过程1次(即总计充分多次升温变温时效次数为3次,但重复温度与第1次、第2次时效温度参数不同);第4次充分多次升温变温时效过程:在第3次升温变温时效热处理过程结束以后,再第3次重复进行上述第3次升温变温时效热处理过程1次(即总计充分多次升温变温时效次数为4次,但重复温度与第1次、第2次、第3次时效温度参数不同)。

[0101]

由上述技术方案可知,本发明可从根本上解决了现有传统主流奥氏体不锈钢技术方法不能解决的质量稳定性差、合格品率低、硬度偏低(或力学性能低)与一致性差、加热时间长、效率低、热处理设备加热可靠性差与高温元器件使用寿命低以及成本高等“一长一高三差五低”特有热处理技术理论与实践难题。

[0102]

以上所述仅是本发明的一种优选实施方式,尽管本发明是以奥氏体不锈钢(所用加热设备为现有传统的箱式电阻加热炉)热处理方法为研究对象的,但也同样适用于其它类型不锈钢和高温合金等热处理方法(加热设备还可以选用:其它类型的电阻加热炉、高中低频加热炉、盐浴加热炉、燃气燃油燃料加热炉、流态粒子加热炉、真空加热炉等);同理,也同样适用于在钢厂和制造厂所涉及的奥氏体不锈钢冶炼、轧钢、锻造和热处理等热加工工程技术领域中所涉及的热处理方法;同时,还应该指出的是:对于本领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干个排列、组合、变形和改进(尤其是可根据奥氏体不锈钢牌号、使用性能和加热设备等不同适当地调整或改变固溶和时效加热温度和加热时间以及冷却介质等)等也同样应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。