1.本发明属于粉末冶金技术领域,涉及一种粉末冶金压制成形机,特别是一种粉末冶金件压制成形机。

背景技术:

2.多层粉末冶金件的种类较多,如多缸旋转式压缩机隔板(申请号201911063826.1),一种金刚石烧结体有序排列的生产方法(申请号202010934007.6)。

3.目前多层粉末冶金件也采用传统的液压机压制成形;即成形模具固定在工作台板上,上压头固定在上升降台上,下顶杆固定在下升降台上,机架上安装有预压靠山,当在模具内填装一层粉料后,需操控液压缸的活塞杆下降,上升降台移动预压靠山上,实现预压成形。在生产金刚石刀头过程中,存在着下述不足之处:1、由于刀头的预压层数较多,通常大于5层,以及由于液压缸的活塞杆移动速度较低,由此存在着加工所需时间长,加工效率低的问题。2、填入模具内粉料松装比存在细微区别是客观存在的,由此导致预压后每层粉料的密度不相同,使得刀头品质一致性较低。

技术实现要素:

4.本发明提出了一种粉末冶金件压制成形机,本发明要解决的技术问题是如何提出一种粉末冶金件压制成形机,该粉末冶金件压制成形机尤其适合加工具有多层结构的粉末冶金件,以及能提高加工效率。

5.本发明的要解决的技术问题可通过下列技术方案来实现:一种粉末冶金件压制成形机,包括具有工作台板的机架,压制成形模固定在工作台板上,机架上安装有上压头组件和下顶杆组件,上压头组件位于工作台板的上方;粉末冶金件压制成形机还包括避让驱动机构和位于工作台板上方的分层预压装置,分层预压装置包括预压底座和第二压头,避让驱动机构与预压底座相连接,避让驱动机构能使第二压头移动至压制成形模与上压头组件之间以及能使第二压头移动至压制成形模的一侧,预压底座上安装有与第二压头相连接的第二驱动组件,当第二压头位于压制成形模与上压头组件之间时第二驱动组件能驱动第二压头从上至下嵌入压制成形模的粉末冶金件成形腔内。

6.与现有技术相比,本粉末冶金件压制成形机设置有避让驱动机构和分层预压装置,通过避让驱动机构驱动分层预压装置移动使分层预压装置处于预压粉末位置处,或使分层预压装置处于避让状态,即上压头组件能将粉末压制成形。

7.采用分层预压装置预压铺设的每层粉末,预压粉末的所需压力明显小于压制成形为成品所需压力,由此第二驱动组件可以为气缸、小型油缸或电机。采用分层预压装置预压粉末不仅降低压头移动行程,还提高压头移动速度,进而提高加工效率。根据实际加工情况,不仅能根据第二压头输出压力控制,还能根据第二压头移动行程控制。由于第二驱动组件输出作用力较小,显著提高第二压头输出压力精度,进而提高预压后每层粉料的密度一致性。

8.避让驱动机构可采用下述任意一种方案:第一种,在上述的粉末冶金件压制成形机,所述避让驱动机构使预压底座与机架的工作台板相连接。避让驱动机构包括直线导轨组件和第三电机丝杆丝母组件,预压底座与工作台板之间通过直线导轨组件相连接,第三电机丝杆丝母组件的电机固定在工作台板上,丝母与预压底座相连接。

9.第二种,在上述的粉末冶金件压制成形机,所述避让驱动机构使预压底座与上压头组件相连接。上压头组件包括与机架之间通过第一导向结构相连接的上导向板,避让驱动机构包括直线导轨组件和第三电机丝杆丝母组件,预压底座与上导向板之间通过直线导轨组件相连接,第三电机丝杆丝母组件的电机固定在上导向板上,丝母与预压底座相连接。

10.在上述的粉末冶金件压制成形机,所述压制成形模中粉末冶金件成形腔的数量为多个,第二压头的数量与粉末冶金件成形腔的数量相同,第二压头能与粉末冶金件成形腔一一对应设置。

11.在上述的粉末冶金件压制成形机,所述预压底座通过第三导向结构连接有压头安装座,压头安装座能升降移动,第二压头的上端部固定在压头安装座上。

12.在上述的粉末冶金件压制成形机,所述第二驱动组件为第二电机丝杆丝母组件;第二电机丝杆丝母组件的电机安装在预压底座上,丝母与压头安装座相连接。通过电机驱动能显著提高第二压头移动行程精度,进而提高预压效率、预压后每层粉料的密度一致性以及粉料铺设厚度一致性。

13.通过下述方案进一步提高第二压头移动行程精度,第一种:在上述的粉末冶金件压制成形机,所述分层预压装置还包括用于检测第二压头移动行程的测距传感器,测距传感器和第二驱动组件均与控制电路电连接,控制电路能根据测距传感器的测量数值控制第二驱动组件是否继续驱动第二压头向下移动。

14.第二种,在上述的粉末冶金件压制成形机,所述分层预压装置还包括用于检测第二压头所承受的压力值的压力传感器,压力传感器和第二驱动组件均与控制电路电连接,控制电路能根据压力传感器的测量数值控制第二驱动组件是否继续驱动第二压头向下移动。

15.在上述的粉末冶金件压制成形机,所述下顶杆组件包括第一驱动组件和嵌入压制成形模的粉末冶金件成形腔内的下顶杆,第一驱动组件能驱动下顶杆升降移动;下顶杆的数量与粉末冶金件成形腔的数量相同,下顶杆与粉末冶金件成形腔一一对应设置。

16.在上述的粉末冶金件压制成形机,所述下顶杆组件还包括下导向板,下导向板与机架之间通过第二导向结构相连接,下顶杆与下导向板固定连接;第一驱动组件为第一电机丝杆丝母组件,第一电机丝杆丝母组件的丝母与下导向板相连接。

附图说明

17.图1是分层预压装置位于压制成形模与第一压头之间状态的立体结构示意图。

18.图2是图1所示状态的主视结构示意图。

19.图3是图2中a-a的剖视局部结构示意图。

20.图4是分层预压装置位于压制成形模一侧状态的立体结构示意图。

21.图5是实施例二中分层预压装置的剖视结构示意图。

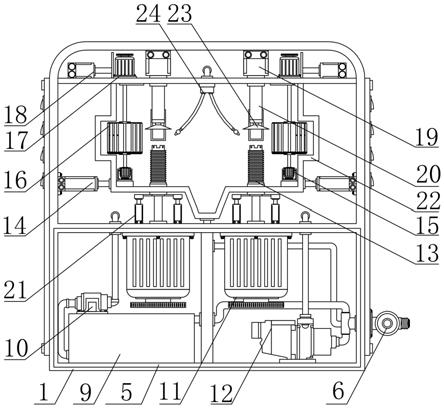

22.图中,1、机架;1a、工作台板;2、上压头组件;2a、液压缸;2b、上导向板;2c、第一压

头;2d、第一导向结构;3、下顶杆组件;3a、第一电机丝杆丝母组件;3b、下导向板;3c、下顶杆;3d、第二导向结构;4、避让驱动机构;4a、直线导轨组件;4b、第三电机丝杆丝母组件;5、分层预压装置;5a、预压底座;5b、第二电机丝杆丝母组件;5c、压头安装座;5d、第二压头;5e、第三导向结构;5f、测距传感器;6、压制成形模;7、压力传感器。

具体实施方式

23.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

24.实施例一:如图1至图4所示,一种粉末冶金件压制成形机包括机架1、上压头组件2、下顶杆组件3、避让驱动机构4和分层预压装置5。

25.机架1包括水平设置的工作台板1a,压制成形模6具有上下贯通的粉末冶金件成形腔,压制成形模6固定在工作台板1a上。说明书附图给出粉末冶金件成形腔的数量为四个;根据实际情况,粉末冶金件成形腔的数量可适应性地增加或减少。

26.上压头组件2位于工作台板1a的上方,上压头组件2包括液压缸2a、上导向板2b和第一压头2c。液压缸2a的缸体固定在机架1上,上导向板2b位于液压缸2a和工作台板1a之间,上导向板2b与机架1之间通过第一导向结构2d相连接,液压缸2a的活塞杆与上导向板2b相连接,第一压头2c固定在上导向板2b的底面上,由此液压缸2a能驱动第一压头2c从上至下嵌入压制成形模6的粉末冶金件成形腔内。第一压头2c的数量与粉末冶金件成形腔的数量相同,第一压头2c与粉末冶金件成形腔一一对应设置。该结构使第一压头2c具有输送作用力大和受力均匀的优点,即提高多个多层粉末冶金件受压作用力一致性,实现提高多层粉末冶金件品质一致性。

27.下顶杆组件3包括第一驱动组件、下导向板3b和下顶杆3c。第一驱动组件为第一电机丝杆丝母组件3a;当然根据实际情况,第一电机丝杆丝母组件3a也采用油缸替换。下导向板3b位于工作台板1a的下方,下导向板3b与机架1之间通过第二导向结构3d相连接,第一电机丝杆丝母组件3a的丝母与下导向板3b相连接。下顶杆3c的数量与粉末冶金件成形腔的数量相同,下顶杆3c与粉末冶金件成形腔一一对应设置;下顶杆3c的上端部嵌设在粉末冶金件成形腔内,下顶杆3c的下端部与下导向板3b固定连接。机架1上固定连接有用于限制下导向板3b向下移动行程的限位靠山,这样不仅提高粉末冶金件成形腔装粉体积一致性,又避免上压头组件2挤压粉料时对第一电机丝杆丝母组件3a产生损伤。采用第一电机丝杆丝母组件3a驱动下顶杆3c升降移动,具有升降行程控制精度高的优点,进而提高粉末冶金件成形腔中每层装粉体积一致性,实现提高预压后每层粉料的密度一致性。

28.分层预压装置5包括预压底座5a、第二驱动组件、压头安装座5c和第二压头5d。第二压头5d的数量与粉末冶金件成形腔的数量相同,第二压头5d与粉末冶金件成形腔一一对应设置;第二压头5d的上端部固定在压头安装座5c上。预压底座5a通过第三导向结构5e连接有压头安装座5c,压头安装座5c能升降移动,这样提高第二压头5d运动稳定性,受力均匀,以及提高多个粉末冶金件成形腔内粉料预压压力一致性,实现提高多层粉末冶金件品质一致性。第二驱动组件为第二电机丝杆丝母组件5b;第二电机丝杆丝母组件5b的丝母与压头安装座5c相连接。当然根据实际情况,第二电机丝杆丝母组件5b也采用油缸或气缸替换。当第二压头5d位于压制成形模6与第一压头2c之间时第二驱动组件能驱动第二压头5d

从上至下嵌入压制成形模6的粉末冶金件成形腔内。

29.压头安装座5c上安装有测距传感器5f,测距传感器5f和第二驱动组件均与控制电路电连接,控制电路能根据测距传感器5f的测量数值控制第二驱动组件是否继续驱动第二压头5d向下移动。

30.避让驱动机构4使预压底座5a与机架1的工作台板1a相连接,避让驱动机构4能使第二压头5d移动至压制成形模6与第一压头2c之间以及能使第二压头5d移动至压制成形模6的一侧。避让驱动机构4包括直线导轨组件4a和第三电机丝杆丝母组件4b,预压底座5a与工作台板1a之间通过直线导轨组件4a相连接,第三电机丝杆丝母组件4b的电机固定在工作台板1a上,丝母与预压底座5a相连接。

31.通过阐述利用粉末冶金件压制成形机制造金刚石刀头的过程,进一步说明粉末冶金件压制成形机各个部件的作用和优点。第一步,第一层粉料预压成形;首先操控下顶杆组件3的第一驱动组件使下顶杆3c的顶面与压制成形模6具顶面之间间距为一层粉料的厚度;然后依次进行铺粉和有序排列金刚石颗粒;接着操作避让驱动机构4使分层预压装置5移动,直至第二压头5d位于粉末冶金件成形腔的正上方,紧接着操控第二驱动组件运行,使第二压头5d由上至下嵌入粉末冶金件成形腔内,在此过程中位于粉末冶金件成形腔内的粉料被预压成形,通过测距传感器5f检测数值控制第二压头5d向下移动行程,或通过控制第二电机丝杆丝母组件5b中电机转轴转动角度实现控制第二压头5d向下移动行程;最后操控下顶杆组件3的第一驱动组件使下顶杆3c向下移动,操控第二驱动组件使被预压成形的一层粉料随下顶杆3c向下移动,粉料的顶面与压制成形模6具顶面之间间距为一层粉料的厚度;形成填粉空腔后,操控第二驱动组件使第二压头5d复位以及操作避让驱动机构4使分层预压装置5复位。

32.第二步,完成所需层数粉料预压成形;依次重复第一步中的然后至最后步骤过程,直至下导向板3b抵靠在限位靠山上。

33.第三步,挤压成形为成品;操控上压头组件2的液压缸2a,第一压头2c向下移动,第一压头2c由上至下嵌入粉末冶金件成形腔内,粉末冶金件成形腔内的粉料再次被挤压,此次挤压压力远大于第二压头5d对粉料的挤压压力。

34.实施例二:如图5所示,本实施例同实施例一的结构及原理基本相同,基本相同之处不再累赘描述,仅描述不一样的地方,不一样的地方在于:压头安装座5c上没有安装测距传感器5f,而是第二压头5d的上端部穿设在压头安装座5c内,压头安装座5c上压力传感器7,压力传感器7和第二驱动组件均与控制电路电连接,控制电路能根据压力传感器7的测量数值控制第二驱动组件是否继续驱动第二压头5d向下移动。在紧接着步骤中,随着第二压头5d嵌入粉末冶金件成形腔内行程逐渐增大,第二压头5d对粉料的压力也逐渐增大,该压力被压力传感器7实时监测,当压力达到设定阈值时,控制电路控制第二驱动组件停止驱动第二压头5d向下移动。通过控制粉料受压压力一致,实现提高每层粉料的密度一致性。

35.实施例三:本实施例同实施例一的结构及原理基本相同,基本相同之处不再累赘描述,仅描述不一样的地方,不一样的地方在于:避让驱动机构4使预压底座5a与上导向板2b相连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。