1.本发明涉及一种在高加速电压下利用电子束设备处理粉末状材料的方法。特别地,本发明涉及一种在高加速电压下预热粉末状材料的方法和一种在高加速电压下熔化粉末状材料的方法。

2.本发明还涉及一种电子束设备,用于执行在高加速电压下处理粉末状材料的这种方法。

背景技术:

3.增材制造工艺的特点是,特别是通过分层构造,使得立体部件相互接合成三维结构。在此尤其采用如下方法:利用能量束,通过选择性地逐点逐层地熔化各个粉末颗粒,在粉末床中将粉末状材料接合成3d-结构。该材料的固化可以通过烧结粉末颗粒来进行,或通过借助激光束或电子束完全熔化粉末颗粒来进行。

4.通过选择性电子束熔化(selective electron beam melting;sebm)处理金属粉末,允许制得复杂的几何形状和结构,同时具有快速且精确的可操作性和高度的自动化。

5.然而,利用电子束处理粉末状材料会导致被照射的粉末床产生局部的和暂时的静电充电,因为例如金属粉末颗粒通常被导电性较差的氧化物层包围。因此,即使是金属粉末颗粒,虽然它在其内部导电,但在电子束撞击时也会充电。

6.充电可以达到超临界水平,并且使得停留在电子束冲击区域中的粉末颗粒集体加速离开处理区,即在熔化过程开始之前将它们从粉末床分布到电子束设备的其他区域中。这导致材料损失和工艺中断,因为材料尚在烧结之前从粉末床中排出。

7.为了避免由于粉末排出造成的事故和材料损失,根据当前的现有技术已知,在施加一层粉末状材料之后,对其进行预热,以便在相对于最终产品较低的附着力情况下将各个粉末颗粒相互结合。

8.然后在第二步中,才利用电子束沿着分别要生成的3d结构轮廓层将粉末颗粒熔化到一定程度,从而在各个粉末颗粒之间产生3d结构的对于工件的以后的使用目的而言足够的稳定性。

9.被概括为预热的这些工艺的已知方法,包括借助热板或通过暴露于具有约60kv的常规加速电压的电子束来加热施加的粉末层。

10.在wo 2018/162261 a1中描述了另一种用于预热粉末层的有效方法,其中,通过施加交变电磁场解决了静电粉末放电的问题。

11.这些已知方法的缺点体现在为了加热粉末床所需的处理时间上,因为需要特别是对施加的每个单独的粉末层再次进行加热,并且有时不能充分避免静电粉末放电。

技术实现要素:

12.因此,本发明的目的是,提出一种用于处理粉末状材料的方法,该方法更好地解决了在用电子束处理时粉末状材料的静电粉末放电的问题。本发明的目的还在于,提出一种

用于处理粉末状材料的相应的电子束设备。

13.根据本发明,该目的通过一种用于处理粉末状材料的方法来实现,该方法包括以下步骤:

14.a1)提供电子束设备,其包括

[0015]-用于接纳由待处理的粉末状材料构成的粉末床的装置,和

[0016]-电子束发生器,其被设计用来将电子束指向粉末床的横向不同位置;

[0017]

b1)将粉末层施加到基材上;

[0018]

c1)利用电子束预热粉末状材料,

[0019]

其中,

[0020]

在步骤c1)中电子束以90kv或更大的加速电压工作。

[0021]

已知的电子束处理过程以及通过电子束进行的预热过程,通常在大约60kv的加速电压下进行,因为在该高电压值之上出现无法由传统的电子束设备屏蔽的硬x射线。发明人现在已经认识到,通过将加速电压增大到90kv或更高,在相同的用于预热的功率输入情况下可以通过电子束选择较小的射束电流。结果,每单位时间将较少数量的电荷载流子引入材料中,由此发生较小的静电充电。因此,可以以较小的静电荷达到用于预熔化粉末颗粒的温度。此外,更高的加速电压会导致穿透深度增加,从而导致电子分布到材料中的更大体积上。

[0022]

因此,根据本发明的方法解决了所描述的静电粉末放电的问题,其方式为,通过预热步骤,粉末状材料中的能量平衡例如通过烧结而发生变化。相反,在射束流相比于之前的预热工艺保持相同时,可以通过增大加速电压来实现显著缩短的曝露时间,从而可以缩短工艺时间,而不会增加静电的粉末放电。此外,发明人已经认识到,在恒定的射束电流情况下,更高的加速电压由于减少了静电的粉末放电而导致工艺稳定性的显著改进。

[0023]

由于决定静电粉末床充电的变量可以从局部电流密度以及粉末的性质推导出来,因此可以使用公式推导出加速电压和射束流的值。在该公式中可以包含诸如粉末床的温度、电子束设备中的压力等参数或诸如粉末材料的熔化温度、热容量或电导率等材料特性参数。

[0024]

该方法优选地包括步骤d1):用电子束熔化至少部分粉末层。

[0025]

在根据本发明的方法中,加速电压优选为90kv至150kv,特别是100kv或更大,优选120kv或更大。

[0026]

射束功率优选为至少100w且至多100kw。

[0027]

粉末状材料优选包含钛、铜、镍、铝和/或其合金,特别是ti-6al-4v,一种包含钛、6%(重量)的铝和4%(重量)的钒的合金。

[0028]

粉末状材料优选具有10μm至150μm的平均粒度d50。

[0029]

根据本发明,该目的通过另一种用于处理粉末状材料的方法来实现,该方法包括以下步骤:

[0030]

a2)提供电子束设备(1),其包括

[0031]-用于接纳由待处理的粉末状材料(12)构成的粉末床(7)的装置(6),和

[0032]-电子束发生器(3),其被设计用来将电子束(4)指向粉末床(7)的横向不同位置;

[0033]

b2)将粉末层(9)施加到基材(10)上;

[0034]

c2)利用电子束(4)熔化粉末状材料(12)的至少一部分;

[0035]

其中,

[0036]

步骤c2)中的电子束(4)以90kv或更大的加速电压工作;和

[0037]

在步骤b1)和步骤c1)之间不对粉末层(9)进行预热。

[0038]

除了上述改进之外,通过该方法还可以进一步缩短处理时间,因为通过完全取消预热步骤和在熔化步骤中使电子束在90kv或更高的电压下工作,可以附加地缩短处理时间。如在前面描述的带有预热步骤的方法中,在该方法中利用了增大的穿透深度和由此产生的更好的电子电荷分布的效果以及在相同功率下电子输入减少。

[0039]

在根据本发明的方法中,加速电压优选为90kv至150kv,特别是100kv或更大,优选120kv或更大。

[0040]

射束功率优选为至少100w且至多100kw。

[0041]

粉末状的材料优选包含钛、铜、镍、铝和/或其合金,特别是ti-6al-4v,一种包含钛、6%(重量)的铝和4%(重量)的钒的合金。

[0042]

粉末状材料优选具有10μm至150μm的平均粒度d50。

[0043]

关于用来利用电子束设备处理粉末状材料的电子束设备,根据本发明的设备包括:

[0044]-用于接纳由待处理的粉末状材料构成的粉末床的装置,和

[0045]-电子束发生器,其被设计用于将电子束指向粉末床的横向不同位置,

[0046]

其中,电子束设备被设计用来执行根据本发明的方法。

[0047]

为此,电子束设备优选具有x射线屏蔽部,其经过设计,使得尽管有超过90kv、优选超过100kv、特别是超过120kv的高电压,电子束设备外部的x射线辐射低于所规定的限值。特别是,这个限值必须符合辐射防护条例的要求。

[0048]

发明人因此认识到,为了将加速电压提高到与本发明相关的电压范围,必须采取额外的x射线屏蔽措施。例如,给在电子束设备内部空间中的观察窗设置较厚的屏蔽层或者甚至单独的盖板,其在工作期间覆盖观察窗,并且其打开结束该过程。

[0049]

有利地,电子束设备可以包括控制单元,当输入要熔化的粉末材料时,该控制单元借助存储的公式来确定加速电压u和射束电流i的值。

附图说明

[0050]

通下面参考附图更详细地解释本发明的实施例。其中:

[0051]

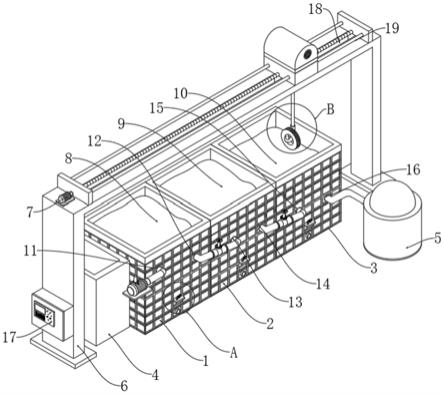

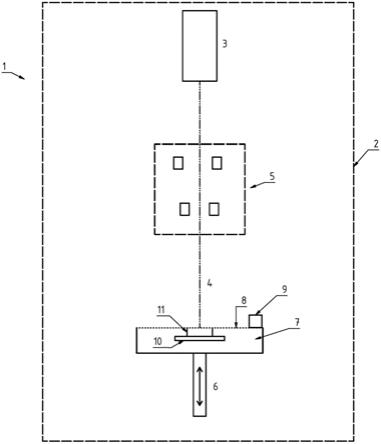

图1是根据本发明的具有粉末容器的电子束设备的立体图。

具体实施方式

[0052]

图1示出了具有真空壳体2的电子束设备1,在该真空壳体中布置了用于产生电子束4的电子束枪3。

[0053]

在当前的实施例中,具有可选的磁光学单元5的电子束枪3布置在具有升降板和接纳框架的升降台6上方,该接纳框架用作空间受限的粉末容器,该粉末容器接纳由待处理的粉末状材料构成的粉末床7。

[0054]

为此,在接纳框架上方布置了具有刮板(未示出)的粉末覆设装置9,其可以沿着升

降台移动。粉末覆设装置9具有用于粉末状材料的未示出的容器,从该容器,通过位移运动,粉末床7上的相应地作为最上层的松散层8的材料可以被平面地刮抹。

[0055]

电子束相对于粉末床7的相对移动可以通过在偏转装置5中偏转电子束来进行,或通过设置升降台来进行。

[0056]

在粉末床中有基板10,构件11在该基板上逐层形成。

[0057]

采用根据本发明的方法以及根据本发明的设备制造的构件尤其可以在航空航天工业中用作直升机中的变速器支架、涡轮叶片和叶轮;在汽车工业中用作涡轮增压器轮以及轮辐;在医疗技术中用作骨科植入物和假肢;作为热交换器和应用在工具和模具制造中。

[0058]

根据本发明的粉末状材料包括适用于电子束工艺的所有导电材料。优选的例子是金属的或陶瓷的材料,特别是钛、铜、镍、铝及其合金,例如ti-6al-4v,一种由钛、6%(重量)的铝和4%(重量)的钒、alsi10mg和铝化钛(tial)构成的合金。

[0059]

根据本发明的其他示例性材料是镍基合金,例如nicr19nbmo、铁和铁合金,尤其是钢例如工具钢和不锈钢、铜及其合金、难熔金属尤其是铌、钼、钨及其合金、贵金属尤其是金、镁及其合金,钴基合金例如cocrmo,高熵合金例如alcocrfeni和cocrfeniti,以及形状记忆合金。

[0060]

粉末状材料优选具有10μm至150μm的平均粒度d50。

[0061]

根据本发明,在预热步骤和/或熔融步骤中的加速电压为90kv或以上。观察到的效果基于用来计算电功率的公式p=u

acc

·

i,其中,u

acc

代表加速电压,i代表束电流。

[0062]

因此,在恒定的束电流下,更高的加速电压需要更高的能量输入,从而缩短处理时间,因为可以更快地达到规定的温度。替代于此,可以在相同的暴露时间下实现更高的构造温度。

[0063]

在能量输入保持不变的情况下,即束电流与增大的加速电压成比例地减少,可以观察到工艺稳定性的显著提高。根据p=u

acc

·

i,电荷载流子的数量近似地与加速电压的增大成反比地减少。较少数量的带电电荷载流子导致在相同暴露时间下较少的静电粉末放电。

[0064]

增大加速电压会导致电子穿透到粉末状材料中的更大的穿透深度。除了加速电压外,影响电子穿透到材料中的最大穿透深度的因素尤其还包括诸如密度、原子质量和核电荷数的材料特征值。已知钛中的穿透深度在60kv时最大约为15μm,在90kv时最大约为30μm,在150kv时最大约为70μm。

[0065]

由于增大的加速电压,引入的能量分布到粉末床中的更大的体积上,因此,在预热步骤期间已经减小了形成局部温度峰值并因此熔化的趋势。这导致剩余粉末的质量提高,并且材料的有效回收率更高。

[0066]

100kw的最大射束功率考虑到了如下情况:在电子与待处理的粉末状材料之间的相互作用体积中,材料可以以典型的射束参数转化为熔融状态,而不会发生由于过热引起的并非所愿的效应,比如材料蒸发。该计算基于材料特定的、为了加热和熔化所要耗费的能量以及相互作用体积,相互作用体积是加速电压和暴露于电子束的面积的函数。

[0067]

通过预热提高加速电压的方法:

[0068]

在根据本发明的方法中,首先利用粉末覆设装置9将由粉末状材料构成的最上面的松散层8覆设到基材上。作为基材,根据工艺阶段而定,可以考虑基板10或粉末床7,以及

在随后的工艺阶段中考虑构件11。

[0069]

在根据本发明的方法的一个实施方式中,进行预热步骤。为此,最上面的松散层8暴露于电子束4。电子束4的加速电压至少为90kv。在根据本发明的方法的优选实施方式中,加速电压在90和150kv之间,100kv和120kv的加速电压是特别优选的。

[0070]

射束参数根据粉末状材料的质量来选择。通常设定在至少100w和最多100kw之间的射束电流。扫描速度至少为1m/s,最大为1000m/s。

[0071]

在预热步骤中,松散层8通过在晶粒表面的扩散过程而相互连接。这导致在层8中的各个粉末颗粒12之间的接触电阻降低,并且因此导致在粉末床表面上的更高的导电性。结果,可以更好地消散由电子束引入的电荷,并且可以避免静电粉末放电。

[0072]

然后发生熔化步骤。在此,利用电子束枪3,通过熔化在制备的粉末床7或其最上面的松散层8的、由要产生的3d结构所预先给定的部位处的粉末颗粒12,产生牢固的连接。

[0073]

上述步骤分别逐层重复,直到完成3d结构。

[0074]

在不预热的情况下增大加速电压的方法:

[0075]

此外,本发明涉及一种在没有额外预热步骤的情况下处理粉末状材料的方法。

[0076]

在根据本发明的方法中,使用粉末覆设装置8将粉末状材料构成的最上面的松散层8覆设到基材上。作为基材,根据工艺阶段而定,可以考虑基板10或粉末床7,以及在随后的工艺阶段中考虑构件11。

[0077]

然后,利用电子束枪3,通过熔化在制备的粉末床12或其最上面的松散层8的、由要产生的3d结构预先给定的部位处的粉末颗粒12,产生牢固的连接。

[0078]

电子束4的加速电压至少为90kv。在根据本发明的方法的优选实施方式中,加速电压在90和150kv之间。100kv和120kv的加速电压是优选的例子。

[0079]

上述步骤分别逐层重复,直到完成3d结构。

[0080]

总之,本发明的构思因此优选体现在用于利用电子束的增材制造的方法中,其中,在预热和/或熔化时,采用在90kv和160kv之间的加速电压,特别是100kv或更大,优选120kv或更大,甚至更优选大于120kv,更优选在135kv和160kv之间。

[0081]

参考标记

[0082]

1电子束设备2真空壳体

[0083]

3电子束枪

[0084]

4电子束

[0085]

5磁性光学单元6升降台

[0086]

7粉末床

[0087]

8最上面的松散层9粉末覆设装置10基板

[0088]

11构件12粉末颗粒,粉末状材料

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。