1.本发明涉及砂型铸造设备技术领域,特别地涉及一种砂型铸造结构、造型模具和铸造方法。

背景技术:

2.国内汽车的刹车片的出口市场已经初具规模,在之前刹车片的生产一直采用冲压工艺进行生产。目前,逐渐转采用铸造工艺生产以降低制造成本。然而,刹车片在铸造的过程中,会发生冷却收缩,容易导致刹车片缩松,影响了刹车片的制造精度。

3.以上也就是说,相关技术中的刹车片在降低制造成本的同时,无法保证其制造精度。

技术实现要素:

4.针对上述现有技术中的问题,本技术提出了一种砂型铸造结构、造型模具和铸造方法,解决了刹车片在降低制造成本的同时,无法保证其制造精度的问题。

5.本发明的一个方面提供了一种砂型铸造结构,包括:砂型腔,用于铸造铸件;浇注系统,包括浇注口结构和与浇注口结构间隔设置的冒口结构,浇注口结构与冒口结构分别与砂型腔连通;其中,冒口结构在浇注时存储溢出砂型腔的浇注料,并能够在砂型腔中的浇注料冷却收缩成型为铸件的过程中补充至砂型腔中,以避免铸件缩松。

6.在一个实施方式中,浇注系统还包括浇口杯和与浇口杯连通的浇道,浇道与砂型腔之间分别设置有浇注口结构和冒口结构,浇注口结构和冒口结构将砂型腔与浇道连通。通过本实施方式,浇注料通过依次通过浇口杯和浇道分别进入到注口结构和冒口结构。注口结构和冒口结构作为浇注料的进口进入到砂型腔内。这样确保砂型腔内能够填充满浇注料,从而确保刹车片能够浇注成型,进而满足其铸造成型要求。

7.在一个实施方式中,冒口结构包括:冒口主体;冒口颈,与冒口主体靠近砂型腔的一端连接;凸台,与冒口主体远离砂型腔的一端连接。通过本实施方式,在浇注的过程中,砂型腔内的浇注料,即钢水,发生冷却补缩时,冒口结构内的浇注料能够通过冒口颈流入砂型腔内补充缩松量。从而降低了刹车片在铸造过程中的缩松缺陷,进而在利用铸造方式降低刹车片制造成本的同时,确保了刹车片的制造精度,以满足刹车片的品质要求。

8.在一个实施方式中,冒口主体为台体结构,冒口主体具有小端和大端,小端与冒口颈连接,大端与凸台连接。通过本实施方式,将冒口主体设置成台体结构,这样在浇注料流入砂型腔时,进口突然缩小,浇注料流速增加。这样确保砂型腔内的浇注料发生冷却补缩时,能够通过冒口结构及时的补充,从而确保冒口结构能够降低刹车片在铸造过程中的缩松缺陷。

9.在一个实施方式中,浇道包括主流道和与主流道连通的支流道,浇注口结构设置在主流道和砂型腔之间,冒口结构设置在支流道和砂型腔之间。通过本实施方式,支流道用于将浇注料导入冒口结构,主流道用于将浇注料导入注口结构。主流道的过流量大于支流

道的过流量,注口结构的过流量也就大于冒口结构的过流量。这样确保注口结构作为主要的浇注口,冒口结构作为辅助的浇注口。从而提高了刹车片的浇注效率,进而确保其能够适应大规模生产的要求。

10.在一个实施方式中,浇注系统包括至少一个浇道,砂型铸造结构包括至少一组砂型腔,至少一个浇道与至少一组砂型腔对应设置。通过本实施方式,设置多组砂型腔能够同时铸造多个刹车片,设置多个浇道能够缩短刹车片的铸造时间。从而提高了刹车片的生产效率,进而确保其能够适应大规模生产的要求。

11.在一个实施方式中,每组砂型腔包括一个砂型腔,或者每组砂型腔多个沿第一方向间隔设置的砂型腔。

12.在一个实施方式中,主流道与铸件之间设置有分离间隙,用于分离砂型腔内的铸件和浇注系统内的浇注料。通过本实施方式,分离间隙用于卡接分离装置,比如液压钳。这样确保液压钳能够将铸件和浇注系统内的浇注料分离开,进而满足刹车片的铸造要求。

13.在一个实施方式中,冒口结构与砂型腔的连接强度小于冒口结构与支流道的连接强度。通过本实施方式,液压钳加压对铸件与主流道进行分离的同时,能够将力传递到冒口结构与铸件的第一连接处,使得冒口结构与铸件进行分离。这样通过一次分离即可实现铸件从浇注系统分离,进而提高了铸件的生产效率。

14.本发明的另一个方面提供了一种造型模具,造型模具用于上述的砂型铸造结构的砂型腔的造型,造型模具包括:造型仓;模样,设置在造型仓内。

15.在一个实施方式中,模样包括:第一压板;第二压板,与第一压板相对设置;凸模,嵌设于第一压板;凹模,嵌设于第二压板,且与凸模对应设置,砂型腔成型于凸模与凹模之间。通过本实施方式,通过按压凸模和凹模,挤压造型仓内的型砂,从而确保砂型腔成型于凸模与凹模之间。进而确保后续能够在砂型腔铸造刹车片。

16.在一个实施方式中,模样还包括导向件,导向件用于造型模具的拔模导向。

17.在一个实施方式中,模样还包括浇注系统模具,浇注系统模具用于浇注系统的造型。

18.本发明的另一个方面提供了一种铸造方法,铸造方法包括:熔炼材料在熔炼炉内进行熔炼;利用造型模具在砂箱对砂型腔进行造型的造型;在砂箱内对浇注系统进行造型;利用浇注系统对砂型腔进行浇注;利用液压钳对砂型腔内的铸件和浇注系统内的浇注料进行分离。

19.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

20.本发明提供的一种砂型铸造结构,与现有技术相比,至少具备有以下有益效果:

21.冒口结构与砂型腔连通,在铸造刹车片的过程中具有冷却补缩的功能,用于降低刹车片的缩松倾向,从而降低了刹车片在铸造过程中的缩松缺陷,进而在利用铸造方式降低刹车片制造成本的同时,确保了刹车片的制造精度,以满足刹车片的品质要求。最终确保车辆刹车时的安全性和可靠性。

附图说明

22.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

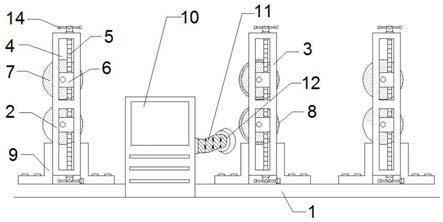

23.图1显示了本发明的砂型铸造结构结构示意图;

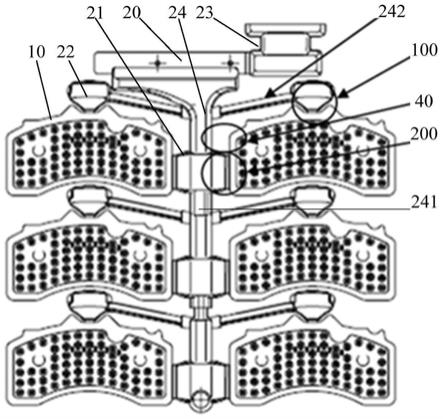

24.图2显示了图1的浇注系统与砂型腔的连接关系示意图;

25.图3显示了图1中浇注系统的结构示意图;

26.图4显示了图3中冒口结构的结构示意图;

27.图5显示了本发明的造型模中第一压板、凸模和部分浇注系统模具的连接关系示意图;

28.图6显示了本发明的造型模中第二压板、凹模和另一部分浇注系统模具的连接关系示意图;

29.图7显示了图5中凸模的结构示意图;

30.图8显示了图5和图6中的导向柱的结构示意图;

31.图9显示了本发明的铸造方法的流程图;

32.图10显示了图9中铸造方法的具体流程图。

33.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

34.附图标记:

35.10-砂型腔,20-浇注系统,21-浇注口结构,22-冒口结构,221-冒口主体,2211-小端,2212-大端,222-冒口颈,223-凸台,23-浇口杯,24-浇道,241-主流道,242-支流道,30-造型模具,31-造型仓,321-第一压板,322-第二压板,323-凸模,324-凹模,325-导向件,326-浇注系统模具,3261-浇口杯模具,3262-主流道模具,3263-支流道模具,3264-冒口结构模具,3265-浇注口结构模具,40-分离间隙,100-第一连接处,200-第二连接处。

具体实施方式

36.下面将结合附图对本发明作进一步说明。

37.需要说明的是,国内汽车的刹车片的出口市场已经初具规模,在之前刹车片的生产一直采用冲压工艺进行生产,近几年逐渐转采用铸造工艺生产,但是由于刹车片铸件属于安全件,其技术、质量要求高,给实际生产控制带来诸多困扰,具体如下:

38.1、刹车片属于平板件,对产品平面度要求较高;

39.2、刹车片的缩松缺陷解决成本较高;

40.3、刹车片上胶钉较多,对模具和生产工况的稳定性要求较高。

41.以上三个难点使刹车片的废品率高,导致高额生产成本,难以带动厂家的经济发展,一定程度上影响了刹车片铸件市场的昌盛。目前用铸造方式生产刹车片的厂家寥寥无几,其中很多公司在生产刹车片都采用手工造型,导致效率与成品率都相对很低。

42.刹车片一般由钢板、粘结隔热层和摩擦块构成,刹车片的品质对刹车效果起着决定性的作用,所以说好的刹车片才能对人和车的安全做好保护,刹车片上的任何缺陷都会成为或大或小事故的隐患。

43.本技术发明了一种降低刹车片缩松的工艺方法及其模具设计,基于迪砂垂直潮模砂造型线配套生产,可以实现刹车片在生产线上自动化和标准化生产,提供了一种精益生产刹车片的铸造生产方案。

44.需要说明的是,本技术中的第一方向是指图2中的竖直方向,第二方向是指图2中的水平方向,。本技术中的铸件具体是指刹车片。本技术中的砂型铸造结构、造型模具以及

铸造方法用于铸造刹车片。当然不局限于铸造刹车片,也可以铸造其他类型的铸件。

45.如图1和图2所示,本发明提供了一种砂型铸造结构,包括砂型腔10和浇注系统20。其中,砂型腔10用于铸造铸件;浇注系统20包括浇注口结构21和与浇注口结构21间隔设置的冒口结构22,浇注口结构21与冒口结构22分别与砂型腔10连通。冒口结构22能够降低铸件在铸造过程中的缩松量。冒口结构22在浇注时存储溢出砂型腔10的浇注料,并能够在砂型腔10中的浇注料冷却收缩成型为铸件的过程中补充至砂型腔10中,以避免铸件缩松。

46.上述设置在中,冒口结构22与砂型腔10连通,在铸造刹车片的过程中具有冷却补缩的功能,用于降低刹车片的缩松倾向,从而降低了刹车片在铸造过程中的缩松缺陷,进而在利用铸造方式降低刹车片制造成本的同时,确保了刹车片的制造精度,以满足刹车片的品质要求。最终确保车辆刹车时的安全性和可靠性。

47.具体地,如图2和图3所示,在一个实施例中,浇注系统20还包括浇口杯23和与浇口杯23连通的浇道24,浇道24与砂型腔10之间分别设置有浇注口结构21和冒口结构22,用于将砂型腔10与浇道24连通。

48.上述设置中,浇注料通过依次通过浇口杯23和浇道24分别进入到浇注口结构21和冒口结构22。浇注口结构21和冒口结构22作为浇注料的进口进入到砂型腔10内。这样确保砂型腔10内能够填充满浇注料,从而确保刹车片能够浇注成型,进而满足其铸造成型要求。

49.具体地,如图4所示,在一个实施例中,冒口结构22包括冒口主体221、冒口颈222和凸台223。其中,冒口颈222与冒口主体221靠近砂型腔10的一端连接。凸台223与冒口主体221远离砂型腔10的一端连接。

50.上述设置中,在浇注的过程中,砂型腔10内的浇注料,即钢水,发生冷却补缩时,冒口结构22内的浇注料能够通过冒口颈222流入砂型腔10内补充缩松量。从而降低了刹车片在铸造过程中的缩松缺陷,进而在利用铸造方式降低刹车片制造成本的同时,确保了刹车片的制造精度,以满足刹车片的品质要求。

51.进一步地,如图2和图3所示,在一个实施例中,冒口结构22位于浇注口结构21的上方。

52.具体地,如图4所示,在一个实施例中,冒口主体221为台体结构,冒口主体221具有小端2211和大端2212,小端2211与冒口颈222连接,大端2212与凸台223连接。

53.上述设置中,将冒口主体221设置成台体结构,这样在浇注料流入砂型腔10时,进口突然缩小,浇注料流速增加。这样确保砂型腔10内的浇注料发生冷却补缩时,能够通过冒口结构22及时的补充,从而确保冒口结构22能够降低刹车片在铸造过程中的缩松缺陷。

54.具体地,在一个实施例中,冒口主体221为圆台体。圆台体便于模具设计,当然可根据实际情况设计成其他台体结构,比如棱台体。

55.具体地,如图3所示,在一个实施例中,浇道24包括主流道241和与主流道241连通的支流道242,浇注口结构21设置在主流道241和砂型腔10之间,冒口结构22设置在支流道242和砂型腔10之间。

56.上述设置中,支流道242用于将浇注料导入冒口结构22,主流道241用于将浇注料导入浇注口结构21。主流道241的过流量大于支流道242的过流量,浇注口结构21的过流量也就大于冒口结构22的过流量。这样确保浇注口结构21作为主要的浇注口,冒口结构22作为辅助的浇注口。从而提高了刹车片的浇注效率,进而确保其能够适应大规模生产的要求。

57.具体地,如图2所示,在一个实施例中,浇注系统20包括一个浇道24,砂型铸造结构包括两组沿第二方向间隔设置的砂型腔10,两组砂型腔10相对于浇道24对称设置。

58.上述设置中,设置多组砂型腔10能够同时铸造多个刹车片,设置多个浇道24能够缩短刹车片的铸造时间。从而提高了刹车片的生产效率,进而确保其能够适应大规模生产的要求。

59.当然在本技术附图中未显示出的替代实施例中,可设置三个或者三个以上沿第二方向间隔设置的浇道24,三组或三组以上沿第二方向间隔设置的砂型腔10。其中多个浇道24与多组砂型腔10在第二方向上交替设置。

60.具体地,如图2所示,在一个实施例中,每组砂型腔10包括三个砂型腔10。三个砂型腔10在第一方向上间隔设置。

61.当然在本技术附图中未显示出的替代实施例中,每组砂型腔10可设置一个或者四个以及四个以上的砂型腔10。

62.具体地,如图2和图3所示,在一个实施例中,浇道24呈鱼骨状设置,主流道241在第一方向上延伸设置,多个支流道242沿第二方向近似水平的的延伸设置。

63.具体地,如图2所示,在一个实施例中,主流道241与砂型腔10之间设置有分离间隙40,用于分离铸件和浇注系统20内的浇注料。

64.上述设置中,分离间隙40用于卡接分离装置,比如液压钳。这样确保液压钳能够将铸件和浇注系统20内的浇注料分离开,进而满足刹车片的铸造要求。

65.具体地,如图2所示,在一个实施例中,本技术设置有六个分离间隙。

66.具体地,在一个实施例中,冒口结构22与砂型腔10的连接强度小于冒口结构22与支流道242的连接强度,即冒口结构22与砂型腔10连接处的横截面积小于冒口结构22与支流道242连接处的横截面积。这样液压钳加压对铸件与主流道241内的浇注料进行分离的同时,能够将力传递到冒口结构22内的浇注料与铸件的第一连接处100,使得冒口结构22内的浇注料与铸件进行分离。这样通过一次分离即可实现铸件的分离,进而提高了铸件的生产效率,可参见图2。

67.本技术的实施例还提供了一种造型模具30,造型模具30用于上述的砂型铸造结构的砂型腔10的造型,造型模具30包括造型仓31和模样。其中,模样设置在造型仓31内。

68.具体地,如图5和图6所示,在一个实施例中,模样包括第一压板321、第二压板322、凸模323和凹模324。其中,第二压板322与第一压板321相对设置;凸模323嵌设于第一压板321;凹模324嵌设于第二压板322,且与凸模323对应设置,砂型腔10成型于凸模323与凹模324之间。

69.上述设置中,通过按压凸模323和凹模324,挤压造型仓31内的型砂,从而确保砂型腔10成型于凸模323与凹模324之间。进而确保后续能够在砂型腔10铸造刹车片。

70.具体地,如图5所示,在一个实施例中,凸模323与第一压板321为可拆卸的螺纹连接,凹模324与第二压板322为可拆卸的螺纹连接。

71.具体地,如图5所示,在一个实施例中,凸模323设置为两组,每组三个。对应地,凹模324设置为两组,每组三个。凸模323与凹模324相配合。

72.具体地,如图5和图6所示,在一个实施例中,模样还包括导向件325,导向件325能够为模样拔模导向。

73.具体地,如图5、图6和图8所示,在一个实施例中,导向件325为导向柱,进一步地,本技术设置有十二个导向柱。其中,第一压板321的边沿设置有六个,第二压板322的边沿也设置有六个。

74.具体地,如图5和图7所示,在一个实施例中,第一压板321为矩形板,第二压板322也为矩形板。

75.具体地,如图5和图6所示,在一个实施例中,模样还包括浇注系统模具326,浇注系统模具用于浇注系统20的造型。

76.具体地,如图5和图6所示,在一个实施例中,浇注系统模具326部分设置于第一压板321,另一部分设置于第二压板322。浇注系统模具326合模后,浇注系统20成型于浇注系统模具326内。

77.具体地,如图5和图6所示,在一个实施例中,浇注系统模具326包括浇口杯模具3261、主流道模具3262、支流道模具3263、冒口结构模具3264和浇注口结构模具3265。

78.具体地,如图5和图6所示,在一个实施例中,浇注系统模具326与凸模323和凹模324相连通。

79.如图9所示,本技术的实施例还提供了一种铸造方法,铸造方法包括以下步骤:

80.步骤一:熔炼材料在熔炼炉内进行熔炼;

81.步骤二:利用造型模具对砂型腔进行造型;

82.步骤三:利用造型模具在砂箱内对浇注系统进行造型;

83.步骤四:利用浇注系统在砂箱内对砂型腔进行浇注;

84.步骤五:利用液压钳对砂型腔内的铸件和浇注系统内的浇注料进行分离。

85.其中,步骤二和步骤三可同时进行。

86.下面描述一下本技术中的一个完整的实施例:

87.本发明是一种降低刹车片缩松的工艺方法及其模具设计,造型模具主要包括型板(第一压板321和第二压板322)、浇注系统20、冒口结构22、模仁(凸模323和凹模324)以及导向柱设计。其中型板包括两块板,正压板(第一压板321)和反压板(第二压板322)。浇注系统20包括浇口杯23、浇道24和浇口(浇注口结构21),完成对铁水充型作用,更进一步地浇口杯设计为67

×

90

×

103mm的方形,浇道24的流道主体分为三段,横截面分别为15

×

30

×

30mm、10

×

20

×

20mm和12.5

×

25

×

25mm的等腰梯形结构,浇注系统20分布在两块型板上,横浇道(支流道242)采用搭接设计,减少铁水进入型腔的冲击力和滤渣作用。模仁通过嵌入式镶嵌在型板上,包括六个镶块部分,螺栓装配固定在型板上,更进一步地镶块主体采用425

×

248

×

17mm的矩形设计,模仁根部倒角为r2,在模仁上装配有可更换的标志。

88.本发明冒口结构22设计在每个凹模324或者凸模323上方较厚的部分,包括凸台223、冒口主体221和冒口颈222,整体呈锥型,更进一步地凸台223设计高4mm,冒口主体221为锥圆台结构,冒口颈222的截面积为56mm2。

89.本发明冒口结构22的设计有利于铸件冷却补缩,避免缩松倾向。本发明共设计了十二个导向柱,正压板和反压板各有六个,包括倒角部分和柱身部分,螺栓固定在模具型板上,更进一步地所述倒角部分设计为45

°

,高3mm,柱身部分设计直径30mm,高77mm。导向柱提供了辅助拔模的导向作用。

90.结合图10,下面详细阐述一下本技术实施例中的铸造方法:

91.1.熔炼工艺:本发明熔炼材料选用废钢加回炉料,通过行车称重,进入自动加料机中然后进入电炉,加热至1360℃,取铁水检测,进一步调整铁水成分,加除渣剂进行除渣处理,1540℃(也可选1520℃)静置五分钟后出水,进入转运包。自动转运线将铁水转运至喂丝站,进行球化、孕育处理,完成后倒入浇注包于此同时加入孕育剂二次孕育。

92.需要说明的是,在熔炼工艺上,调整刹车片铸件的熔炼料单,在符合该铸件的各项规格要求的基础上,最大限度的降低了材料成本。设定了出铁水温度,熔炼到浇注过程中共有三次孕育处理和一次球化处理,将埃肯球化剂改变为普通喂丝球化,大幅度降低成本。熔炼工艺使用《刹车片(材质qt500-7)熔炼配料单》,其工艺参数见表1。

93.表1

[0094][0095]

2.造型工艺:采用迪砂砂处理系统,为造型充分准备型砂,每碾2.5t混砂量,保障造型生产,造型机设定好模具型板参数,生产效率450型/h。

[0096]

3.浇注工艺:采用自动化浇注系统,浇注前进行除渣处理,测量浇注首温在1430℃进行浇注,浇注末温控制在1360℃(可选1370℃),在浇注同时采用2s/g的随流孕育;

[0097]

需要说明的是,本发明采用了自动化浇注系统,控制了浇注状态,其中浇注温度控制为1360至1430℃,浇注时间为6s,循环时间为8s。

[0098]

4.分离工艺:使用液压钳将铸件与浇注系统内的浇注料进行分离,液压钳通过砂型腔10与浇道24之间的分离间隙40,在浇注口结构21内浇注料与铸件的第二连接处200分离,由于冒口结构22内的浇注料与铸件的第一连接处100的横截面积为48平方毫米,其连接强度小于支流道242内浇注料与冒口结构22内浇注料的第三连接处的连接强度,这样通过分离间隙40的作用力即可将铸件进行分离。

[0099]

需要说明的是,本发明从模具设计工艺上,将浇道24和铸件的位置做了一定程度上的优化,布局了液压钳的分离点,便于铸件的分离,虽然内浇口多达十二个,但分离经过优化设计,只需要分离六次。

[0100]

本技术中的砂型铸造结构、造型模具和铸造方法具有以下优点:

[0101]

1、最大限度降低了刹车片的缩松缺陷,提高了刹车片铸造的合格率;

[0102]

2、基于迪砂垂直潮模砂造型线设备基础上,使产品生产工艺简单化,具备批量生产的推广条件。

[0103]

在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0104]

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。