粉末射出成型方法及其成型体

【技术领域】

1.本发明涉及高分子技术领域,具体是涉及一种粉末射出成型方法及其成型体。

背景技术:

2.粉末射出成型(powder injection molding,pim)由金属粉末注射成型(metal injection molding,mim)与陶瓷粉末注射成型(ceramics injection molding,cim)两部分组成,它是一种新的金属、陶瓷零部件制备技术,具体为通过结合剂(石蜡、高分子树脂材料)与金属/陶瓷粉末混合,混合物经过制粒后通过射出成型的方式获得生坯,生坯再经过脱脂处理将生坯中的结合剂脱除,最后烧结致密制成最终成品金属或陶瓷零件。粉末射出成型工艺常用在精密高单价产品上,如智能手机零部件、汽车涡轮叶片、电/气动工具等。

3.目前粉末射出成型中的脱脂步骤主要通过三种方式:1、热脱脂;2、溶剂脱脂;3、催化脱脂。其中热脱脂和溶剂脱脂属于较早期的脱脂工艺,耗费时间长,脱脂效果差,所以逐渐被催化脱脂方式替代。催化脱脂又称酸脱脂法,是利用聚甲醛树脂在硝酸蒸汽下会快速裂解的特性,以聚甲醛树脂(pom)作为结合剂,导入硝酸蒸汽,聚甲醛树脂在催化脱脂过程中会分解释放甲醛单体,而且脱脂过程中还会产生氧氮化物,对人员、环境均会产生较大影响和伤害。

4.因此,实有必要开发一种粉末射出成型方法及其成型体,以解决上述问题。

技术实现要素:

5.本发明的目的是提供一种粉末射出成型方法及其成型体,该粉末射出成型方法在成型过程中不会产生有害物质,对人员及环境友好。

6.为了达到上述目的,本发明采用以下技术方案:

7.一种粉末射出成型方法,包括以下步骤:

8.(1)将聚酯类树脂与粉末进行共混制粒;

9.(2)将共混后的粒子射出成型为生坯;

10.(3)将生坯进行水解处理,以移除聚酯类树脂;以及

11.(4)烧结获得成型体。

12.进一步地,所述粉末为金属粉末或陶瓷粉末。

13.进一步地,所述聚酯类树脂为回收类塑料。

14.进一步地,所述聚酯类树脂为聚碳酸酯、聚酸酐、聚酯纤维、聚酰胺、聚醚、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯及热塑性聚氨酯弹性体橡胶中的至少一种。

15.进一步地,所述步骤(1)中共混的混料中还包括水解助剂。

16.更进一步地,所述混料中的水解助剂为氢氧化钠、无机盐或金属氧化物。

17.进一步地,所述步骤(3)中将生坯置于含有蒸汽或热水的烘箱中进行水解,水解过程中加入水解助剂进行催化。

18.更进一步地,所述步骤(3)中使用的水解助剂为氢氧化钠、无机盐、硫酸或醇类。

19.本发明还提供一种成型体,所述成型体由上述粉末射出成型方法成型后产生。

20.本发明的有益效果是:本发明的粉末射出成型方法及成型体中,所述成型方法利用聚酯类树脂可水解特性,采用聚酯类树脂作为结合剂,脱脂处理时采用水解聚酯类树脂的方式,聚酯类树脂水解后产生的聚合物单体可回收再利用,防止有害物质进入环境,因而在混料、射出成型过程中均不会产生有害物质,对人员及环境友好。

【附图说明】

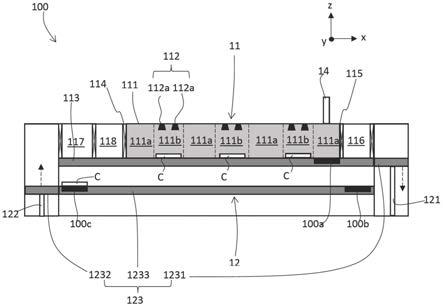

21.图1绘示本发明粉末射出成型方法的流程示意图。

【具体实施方式】

22.为对本发明的目的、技术功效及技术手段有进一步的了解,现结合附图详细说明如下。

23.请参阅图1所示,其绘示了本发明粉末射出成型方法的流程示意图。

24.本发明提供一种粉末射出成型方法,于本实施例中,包括以下步骤:

25.步骤s100:将聚酯类树脂与粉末进行共混制粒,所述粉末为金属粉末或陶瓷粉末,可根据需要成型的成型品材质选择,所述粉末的粒径为1-20微米。

26.其中,所述聚酯类树脂可为回收类塑料,此种回收类塑料壳为食品的包装、饮料/饮用水包装等,由此增加了回收类塑料的再利用方式,减少了环境污染。具体的,所述聚酯类树脂为聚碳酸酯(pc)、聚酸酐、聚酯纤维、聚酰胺(pa)、聚醚、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)及热塑性聚氨酯弹性体橡胶(tpu)中的至少一种。

27.其中,共混的混料中还包括水解助剂,所述水解助剂为后续的水解处理工序提供催化作用。所述混料中的水解助剂可为氢氧化钠、无机盐或金属氧化物中的至少一种。

28.步骤s200:将共混后的粒子射出成型为生坯,即用注塑成型机将共混后的粒子在加热塑化状态下注入模腔内固化成型得到生坯。

29.其中,射出成型时,射出压力通常不大于1000帕,共混后的粒子加热塑化状态下温度为120℃-200℃。

30.步骤s300:将生坯进行水解处理,以移除聚酯类树脂。

31.具体地,将生坯置于含有蒸汽或热水的烘箱中,由于聚酯类树脂具有可水解特性,生坯会于烘箱中进行水解,该水解步骤即为脱脂步骤,目的为移出聚酯类树脂,当然可在水解过程中加入水解助剂进行催化,加速水解过程,所述水解过程中使用的水解助剂为氢氧化钠、无机盐、硫酸或醇类。

32.当然,于其它实施例中,还可将生坯置于热溶剂中进行水解,所述热溶剂的选择根据聚酯类树脂的类型进行选择。

33.如下所示,不同的聚酯类树脂在水解时的反应式示意如下:

34.聚碳酸酯

[0035][0036]

聚酸酐

[0037][0038]

聚酯纤维

[0039][0040]

聚酰胺

[0041][0042]

聚醚

[0043][0044]

由上述水解反应式可以得出:聚酯类树脂水解后产生的聚合物单体可回收再利用,防止有害物质进入环境。

[0045]

步骤s400:烧结获得成型体,即将脱脂后的生坯置于烧结炉中进行烧结致密化,可以依照粉体材质特性选择放入气氛炉、常压烧结炉、真空烧结炉或其它烧结炉中进行烧结,得到的成型体密度要能达到理论密度的95%-100%。

[0046]

另外,本发明还提供一种成型体,所述成型体由上述粉末射出成型方法成型后产生,所述成型品可广泛应用于电子产品、汽车、医疗器械等领域中。

[0047]

综上所述,本发明的粉末射出成型方法及成型体中,所述成型方法利用聚酯类树脂可水解特性,采用聚酯类树脂作为结合剂,脱脂处理时采用水解聚酯类树脂的方式,聚酯类树脂水解后产生的聚合物单体可回收再利用,防止有害物质进入环境,因而在混料、射出成型过程中均不会产生有害物质,对人员及环境友好。

[0048]

以上结合具体实施例描述了本发明的技术原理,这些描述只是为了解释本发明原理,不能以任何方式解释为对本发明保护范围的限制。基于此处解释,本领域技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

技术特征:

1.一种粉末射出成型方法,其特征在于,包括以下步骤:(1)将聚酯类树脂与粉末进行共混制粒;(2)将共混后的粒子射出成型为生坯;(3)将生坯进行水解处理,以移除聚酯类树脂;以及(4)烧结获得成型体。2.根据权利要求1所述的粉末射出成型方法,其特征在于,所述粉末为金属粉末或陶瓷粉末。3.根据权利要求1所述的粉末射出成型方法,其特征在于,所述聚酯类树脂为回收类塑料。4.根据权利要求1所述的粉末射出成型方法,其特征在于,所述聚酯类树脂为聚碳酸酯、聚酸酐、聚酯纤维、聚酰胺、聚醚、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯及热塑性聚氨酯弹性体橡胶中的至少一种。5.根据权利要求1所述的粉末射出成型方法,其特征在于,所述步骤(1)中共混的混料中还包括水解助剂。6.根据权利要求5所述的粉末射出成型方法,其特征在于,所述混料中的水解助剂为氢氧化钠、无机盐或金属氧化物。7.根据权利要求1所述的粉末射出成型方法,其特征在于,所述步骤(3)中将生坯置于含有蒸汽或热水的烘箱中进行水解,水解过程中加入水解助剂进行催化。8.根据权利要求7所述的粉末射出成型方法,其特征在于,所述步骤(3)中使用的水解助剂为氢氧化钠、无机盐、硫酸或醇类。9.一种成型体,所述成型体由权利要求1至8中任一项所述的粉末射出成型方法成型后产生。

技术总结

本发明涉及高分子技术领域,具体是涉及一种粉末射出成型方法及其成型体。所述粉末射出成型方法包括步骤:将聚酯类树脂与粉末进行共混制粒;将共混后的粒子射出成型为生坯;将生坯进行水解处理,以移除聚酯类树脂;以及烧结获得成型体。本发明的粉末射出成型方法在成型过程中不会产生有害物质,对人员及环境友好。对人员及环境友好。对人员及环境友好。

技术研发人员:卢彦名

受保护的技术使用者:汉达精密电子(昆山)有限公司

技术研发日:2020.10.28

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。