1.本发明涉及燃烧合成技术领域,更具体地,涉及一种高熵合金复合材料的制备方法。

背景技术:

2.高熵合金往往具有特殊的多组元固溶体结构,其中,cocrfenial

x

(0≤x≤0.5)系高熵合金通常会形成以面心立方结构(fcc)多组元无序固溶体为主的微观结构,故具有延展性高、高温稳定性好、加工硬化率高、耐高温氧化、耐腐蚀等特性,因此,在航空航天、国防军事、机械制造、化工等领域具有广阔的应用前景。为了改善包括cocrfenial

x

(0≤x≤0.5)的高熵合金存在的室温强度低的缺陷,通常的做法是向高熵合金中添加合适的强化相,以生成弥散相增强的高熵合金基复合材料,从而提升整体材料的强度。

3.目前,为了保证强化相的均匀分布及强化相与高熵合金基体之间的结合强度,通常采用热压烧结、放电等离子烧结等固相烧结的方式制备强化相增强高熵合金复合材料。该方式需要预先制备高纯高熵合金粉体,并在高温、高压条件下实现高熵合金与强化相混合粉体的致密化,因此,存在材料成本高、制备周期长、能耗高等缺点。cn105886812a公开了一种制备其他高熵合金的方法,其采用燃烧合成技术中的铝热反应和超重力场的分离技术,但采用的强化相选择直接加入,强化相与合金基体件结合力不强,容易造成合金材料强度低等弊端。cn110387498a公开了在高熵合金中合成原位tib2的方法,采用单质钛粉、硼粉原位形成强化相tib2,然而fe

x

conicu采用常见的高纯金属真空熔炼冷却的方式进行原位反应,耗能高,需要通入较长时间的高电流,使得金属熔融反应,反应时间长,能耗高。

4.基于此,需要提供一种高熵合金复合材料的制备方法,以克服上述存在的缺陷。

技术实现要素:

5.本发明的目的在于提供一种高熵合金复合材料的制备方法,该方法制备得到的高熵合金复合材料结构致密、均匀且具有高的硬度,高的室温强度,高韧性,高耐磨性,且该方法具备原料成本低廉、工艺简单、生产周期短等优点,具备大规模工业化应用前景。

6.为达到上述目的,本发明提供一种高熵合金复合材料的制备方法,所述高熵合金复合材料是通过超重力燃烧合成的方法制备得到。

7.优选地,所述高熵合金复合材料为m/cocrfenial

x

复合材料,其中0≤x≤0.5,m选自tic、tib2或b4c中的一种或多种;并且m的体积分数vm%控制在0vol.%<vm%<30vol.%。

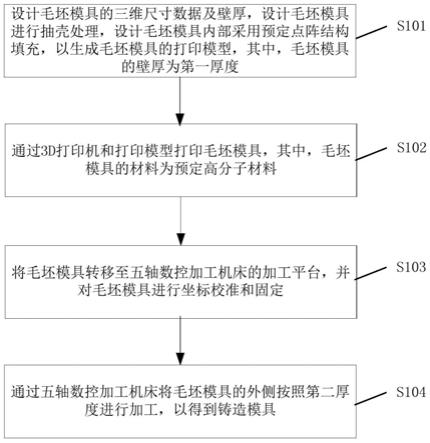

8.优选地,所述制备方法包括如下步骤:

9.1)将铝粉与金属氧化物粉末混合均匀,得铝热剂;

10.2)之后向铝热剂中加入形成强化相m的单质a和单质b,混合均匀并压坯,得到混合物预制块;

11.3)将坯体置于超重力场中,进行铝热反应,得到含有高熵合金熔体和强化相m以及

副产物氧化铝与气泡的混合产物;铝热反应后,继续采用超重力场进行产物分离,将副产物氧化铝和气泡分离出去,同时使得高熵合金熔体与强化相m紧密结合,得到致密的高熵合金复合材料。

12.上述制备方法中,形成强化相m的单质a选自ti粉和b粉,单质b选自碳粉和b粉。单质a和单质b均匀分布在铝热剂中,强化相m由均匀分散于铝热剂中的单质a和单质b原位合成。单质a和单质b的粒径范围为0.1~5μm,纯度≧99.9%。单质a和单质b依据反应形成强化相m的化学计量比选取,若m为tic,则ti:c=1:1;若m为tib2,则ti:b=1:2;若m为b4c,则b:c=4:1。

13.优选地,所述金属氧化物包括fe2o3、co2o3、cr2o3和nio,所述金属氧化物的粒径范围为0.1~20μm,纯度≧99%。

14.优选地,所述fe2o3、co2o3、cr2o3和nio与al之间的摩尔比值为fe2o3:co2o3:cr2o3:nio:al=0.5:0.5:0.5:1:(3.67 x),其中0≤x≤0.5。需要说明的是,在上述制备方法中,铝热反应中铝的添加是过量的,在前述添加的摩尔比原料的条件下反应,最终得到的高熵合金复合材料中co、cr、fe、ni、al的比例为cocrfenial

x

,其中0≤x≤0.5。

15.优选地,步骤3)中,所述超重力场的真空度≤1000pa,离心力为400-2000g。

16.优选地,步骤3)中,所述铝热反应通过通电钨螺旋丝发热诱发。

17.优选地,步骤4)中,所述超重力场的离心力为400-3000g。

18.优选地,步骤2)中,所述压坯的相对密度为40%-60%,当压坯的相对密度处于该范围内时,预制块的成型性最佳,且反应剧烈程度适中。

19.优选地,本所述超重力场是在超重力设备中通过转子高速离心产生。

20.本发明的有益效果如下:

21.本发明提供的高熵合金复合材料的制备方法通过燃烧合成的方式自发实现了高熵合金的合成及融化,同时利用燃烧合成产生的热量原位合成对应的强化相,并辅以旋转产生的超重力场,实现副产物与气孔的排出,最终,凝固得到增强的高熵合金复合材料,同时解决了一些高熵合金材料室温强度低的问题。相较于直接加入的强化相,原位反应合成的强化相与合金基体间为过渡界面,二者的结合力更大,并且,原位合成的强化相粒径通常更加细小,原位反应合成的强化相的强化效果明显优于直接加入的强化相效果;与传统固相、液相法相比,超重力燃烧原位合成法原位反应合成的强化相粒径会进一步均匀细小,平均粒径范围在1~30μm,且弥散分布效果更好,一方面在合成过程中加速传热传质的作用,以利于高熵合金的成分均匀化和强化相的弥散分布;另一方面能够实现高熵合金与燃烧合成产物al2o3及气泡的分离,从而实现材料的致密化。因此,采用超重力燃烧原位反应合成法得到的复合材料致密度高、强度高,且具有原料成本低廉、工艺简单、生产周期短等优点,具备大规模工业化应用前景。

附图说明

22.下面结合附图对本发明的具体实施方式作进一步详细的说明。

23.图1示出本发明实施例1的tic/cocrfenial

0.2

高熵合金复合材料的xrd图谱。

24.图2示出本发明实施例1的tic/cocrfenial

0.2

高熵合金复合材料的sem图。

具体实施方式

25.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

26.实施例1

27.高熵合金复合材料的制备方法,包括如下步骤:

28.将以al、fe2o3、co2o3、cr2o3、nio、ti和c粉体为原料的粉体原料按表1所示配比混合均匀并压坯,得到相对密度为40%的预制块;将预制块置于石墨坩埚内,随后将石墨坩埚并置于超重力燃烧合成设备中;然后在真空度为1000pa,离心力为400g的超重力场中,利用通电钨螺旋丝发热诱发铝热剂预制块中的各种原料之间发生高温铝热反应,同时通过离心力为400g的超重力场将铝热反应完成后得到的金属熔体与陶瓷熔体快速分离,在这一过程中tic强化相生成于高熵合金熔体内部;最终得到相互分离的金属状固体和陶瓷状固体,其中金属状固体为tic/cocrfenial

0.2

(vm%=30vol.%)高熵合金复合材料。

29.表1原料配比

30.组分alco2o3cr2o3fe2o3niotic摩尔含量(mol%)45.765.925.925.9211.8412.3212.32

31.对得到的tic/cocrfenial

0.2

高熵合金复合材料进行xrd、sem测试,结果分别如图1、图2所示。得到的结果如下:高熵合金复合材料主要由fcc结构的cocrfenial

0.2

合金基体和tic颗粒组成,微观结构致密、均匀,强化相颗粒平均尺寸为20μm。

32.实施例2

33.高熵合金复合材料的制备方法,包括如下步骤:

34.将以al、fe2o3、co2o3、cr2o3、nio、ti和c粉体为原料的粉体原料按表2所示配比混合均匀并压坯,得到相对密度为40%的预制块;将预制块置于石墨坩埚内,随后将石墨坩埚并置于超重力燃烧合成设备中;然后在真空度为1000pa,离心力为1500g的超重力场中,利用通电钨螺旋丝发热诱发铝热剂预制块中的各种原料之间发生高温铝热反应,同时通过离心力为1500g的超重力场将铝热反应完成后得到的金属熔体与陶瓷熔体快速分离,在这一过程中tic强化相生成于高熵合金熔体内部;最终得到相互分离的金属状固体和陶瓷状固体,其中金属状固体为tic/cocrfenial

0.5

(vm%=20vol.%)高熵合金复合材料。

35.表2原料配比

36.组分alco2o3cr2o3fe2o3niotic摩尔含量(mol%)52.296.276.276.2712.558.178.17

37.对得到的tic/cocrfenial

0.5

高熵合金复合材料进行xrd、sem测试,得到的结果如下:高熵合金复合材料主要由fcc bcc(体心立方)结构的cocrfenial

0.5

合金基体和tic组成,微观结构致密、均匀,强化相颗粒平均尺寸为22μm。

38.实施例3

39.高熵合金复合材料的制备方法,包括如下步骤:

40.将以al、fe2o3、co2o3、cr2o3、nio、ti和c粉体为原料的粉体原料按表3所示配比混合均匀并压坯,得到相对密度为60%的预制块;将预制块置于石墨坩埚内,随后将石墨坩埚并置于超重力燃烧合成设备中;然后在真空度为1000pa,离心力为2000g的超重力场中,利用

通电钨螺旋丝发热诱发铝热剂预制块中的各种原料之间发生高温铝热反应,同时通过离心力为3000g的超重力场将铝热反应完成后得到的金属熔体与陶瓷熔体快速分离,在这一过程中tic强化相生成于高熵合金熔体内部;最终得到相互分离的金属状固体和陶瓷状固体,其中金属状固体为tic/cocrfeni(vm%=10vol.%)高熵合金复合材料。

41.表3原料配比

42.组分alco2o3cr2o3fe2o3niotic摩尔含量(mol%)54.887.487.487.4814.973.853.85

43.对得到的tic/cocrfeni高熵合金复合材料进行xrd、sem测试。得到的结果如下:高熵合金复合材料主要由fcc结构的cocrfeni合金基体和tic颗粒组成,微观结构致密、均匀,强化相颗粒平均尺寸为24μm。

44.实施例4

45.高熵合金复合材料的制备方法,包括如下步骤:

46.将以al、fe2o3、co2o3、cr2o3、nio、ti和b粉体为原料的粉体原料按表4所示配比混合均匀并压坯,得到相对密度为50%的预制块;将预制块置于石墨坩埚内,随后将石墨坩埚并置于超重力燃烧合成设备中;然后在真空度为1000pa,离心力为1500g的超重力场中,利用通电钨螺旋丝发热诱发铝热剂预制块中的各种原料之间发生高温铝热反应,同时通过离心力为1500g的超重力场将铝热反应完成后得到的金属熔体与陶瓷熔体快速分离,在这一过程中tib2强化相生成于高熵合金熔体内部;最终得到相互分离的金属状固体和陶瓷状固体,其中金属状固体为tib2/cocrfenial

0.2

(vm%=20vol.%)高熵合金复合材料。

47.表4原料配比

48.组分alco2o3cr2o3fe2o3niotib摩尔含量(mol%)49.536.406.406.4012.816.1512.30

49.对得到的tib2/cocrfenial

0.2

高熵合金复合材料进行xrd、sem测试,得到的结果如下:高熵合金复合材料主要由fcc结构的cocrfenial

0.2

合金基体和tib2组成,微观结构致密、均匀,强化相颗粒平均尺寸为21μm。

50.实施例5

51.高熵合金复合材料的制备方法,包括如下步骤:

52.将以al、fe2o3、co2o3、cr2o3、nio、b和c粉体为原料的粉体原料按表5所示配比混合均匀并压坯,得到相对密度为40%的预制块;将预制块置于石墨坩埚内,随后将石墨坩埚并置于超重力燃烧合成设备中;然后在真空度为1000pa,离心力为1500g的超重力场中,利用通电钨螺旋丝发热诱发铝热剂预制块中的各种原料之间发生高温铝热反应,同时通过离心力为1500g的超重力场将铝热反应完成后得到的金属熔体与陶瓷熔体快速分离,在这一过程中b4c强化相生成于高熵合金熔体内部;最终得到相互分离的金属状固体和陶瓷状固体,其中金属状固体为b4c/cocrfenial

0.2

高熵合金复合材料。

53.表5原料配比

54.组分alco2o3cr2o3fe2o3niocb摩尔含量(mol%)48.036.216.216.2112.424.1816.73

55.对得到的b4c/cocrfenial

0.2

高熵合金复合材料进行xrd、sem测试,得到的结果如

下:高熵合金复合材料主要由fcc结构的cocrfenial

0.2

合金基体和b4c组成,微观结构致密、均匀,强化相颗粒平均尺寸为17μm。

56.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。