1.本发明涉及圆锯片热处理技术领域,具体为一种防止淬火变形的高速工具钢圆锯片热处理工艺。

背景技术:

2.高速工具钢中含有大量的钨、钼、铬、钒等合金元素,当加热溶入奥氏体时,使碳在γ-fe中的最大固溶度点e显著左移,因此高速工具钢铸态组织中出现了莱氏体组织,属莱氏体钢,高速工具钢的铸态组织共晶碳化物呈鱼骨状分布,鱼骨状的共晶碳化物硬而脆,不能用热处理方法去除,必须通过高温轧制和锻压的方法将其粉碎并使其重新分布,不经锻压的高速工具钢,将使刃具的强度、硬度、耐磨性、热硬性下降,淬火时易变形和开裂,使用时容易崩刃和磨损,由于高速钢切削温度高,达600℃以上时,硬度仍无明显下降,用其制造的锯片切削速度可达每分钟60米以上,高速钢锯片由此而得名。高速工具钢圆锯片生产工艺一般包括以下步骤:激光切割/线切、割剪板、冲中孔、剪圆、冲齿、淬火、回火、铆铜钉、粗整平校平、二回火加应力调张力、精校平等。

3.现有的高速工具钢圆锯片热处理工艺一般采用传统的普通自由淬火,高速工具钢圆锯片基体在直接从加热炉送入淬火炉的过程中,容易造成锯片淬火上下两个面温度不一致导致锯片基体变形的问题,影响锯片基体的处理效果,特别是大直径的锯片基体,造成的不利影响更为明显,基体淬火后硬度不均匀,变形量很大,平面度较差,在随后的加压回火中难以完全恢复,而且存在压裂的危险,造成产品质量不稳定,废品率高,质量档次低等问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种防止淬火变形的高速工具钢圆锯片热处理工艺,解决了高速工具钢圆锯片淬火过程中容易变形开裂的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种防止淬火变形的高速工具钢圆锯片热处理工艺,包括以下步骤:

6.s1、退火:将锯片预处理加工后得到锯片基体,先预热至260℃~380℃,再加热至860~900℃保温,快冷至720~740℃等温,500℃以下出炉,冷却至室温,退火后的组织为索氏体及粒状碳化物,硬度为207~255hbw;

7.s2、淬火:将锯片基体表面均匀涂上激光吸光涂层,烘干,进行激光淬火处理,所述激光淬火处理的功率为700~800瓦、激光扫描速度为10~20m/min、光斑宽度为4~7mm;

8.s3、回火:采用550~570℃的回火温度,回火保温时间1~3h,回火次数2~3次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火;

9.s4、二回火:在350℃以下入炉,加热至570~600℃,保温时间不小于4h,出炉空冷至室温。

10.在一些实施例中,所述s1步骤中,所述退火具体包括:先预热至350℃~380℃,加

热到870~880℃左右,以20℃/h的速度降温至720℃,在680~720℃保温2h,炉中冷却至460~490℃出炉,冷却至室温,退火释放应力。

11.在一些实施例中,所述s2步骤中,所述激光淬火处理步骤中:一次预热至450~500℃,二次预热至850~900℃,在1050~1200℃完成奥氏体化。

12.在一些实施例中,所述s3步骤中,所述回火具体包括:采用560℃的回火温度,回火保温时间2h,回火3次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火,回火完成冷却至室温。

13.在一些实施例中,所述s1步骤前,将圆锯片坯料进行去毛刺处理,粗打磨处理。

14.在一些实施例中,所述s3步骤后,s4步骤前,还包括压平步骤,所述压平步骤具体如下:将温度仍处于ms点以上的锯片基体迅速放入压平机内对锯片进行压平处理,温度为150~200℃,压平次数为2~3次,时间为1h~3h。

15.在一些实施例中,所述s2步骤之前,使用碱性或中性脱脂剂将锯片基体表面的油污和杂质清洗干净并干燥。

16.在一些实施例中,所述s4步骤中,所述二回火具体包括三个回火加热段,第一回火加热段温度为350~400℃,第二回火加热段温度为460~550℃,第二回火加热段温度为570~600℃。

17.在一些实施例中,所述激光吸光涂层为sio2,所述激光淬火处理采用半导体激光器。

18.本发明提供了一种防止淬火变形的高速工具钢圆锯片热处理工艺。具备以下有益效果:

19.1、本发明通过先预热至260℃~380℃,再加热至860~900℃保温,快冷至720~740℃等温,500℃以下出炉,冷却至室温,在锯片基体表面预置激光吸光涂层,进行激光淬火处理,所述激光淬火处理的功率为700~800瓦、激光扫描速度为10~20m/min、光斑宽度为4~7mm,提高表面粗糙度,涂层厚度均匀,对激光吸收率高达90%以上,避免了淬火变形和开裂,锯片基体具有细密、淬硬性高、不变形、不开裂等特点。

20.2、本发明通过采用550~570℃的回火温度,回火保温时间1~3h,回火次数2~3次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火,在350℃以下入炉,加热至570~600℃,保温时间不小于4h,出炉空冷至室温,锯片基体组织为细的回火马氏体,硬度较高。

21.3、本发明通过使用碱性或中性脱脂剂将锯片基体表面的油污和杂质清洗干净并干燥,将圆锯片坯料进行去毛刺处理,粗打磨处理,可以为后续工序做准备,避免后续压平工作时因毛刺等杂质的存在导致锯片基体开裂。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一:

24.本发明实施例提供一种防止淬火变形的高速工具钢圆锯片热处理工艺,包括以下步骤:

25.s1、退火:将锯片预处理加工后得到锯片基体,利用等温球化退火,先预热至260℃,再加热至860℃保温,快冷至720℃等温,500℃以下出炉,冷却至室温,退火后的组织为索氏体及粒状碳化物,硬度为207~255hbw;由于高速工具钢的奥氏体稳定性很好,因此锻造后也会出现马氏体组织,硬度较高,消除锻造应力,降低硬度,改善可加工性,并为淬火做组织准备;

26.s2、淬火:锯片基体表面均匀涂上激光吸光涂层,烘干,进行激光淬火处理,激光淬火处理的功率为800瓦、激光扫描速度为20m/min、光斑宽度为7mm;通过在锯片基体表面预置激光吸光涂层,提高表面粗糙度,涂层要薄,厚度均匀,对激光吸收率高达90%以上,有良好的热传导性能,与金属附着性好,在高温度下不分解、不蒸发,淬火后易清洗去除,避免了淬火变形和开裂,锯片基体具有细密、淬硬性高、不变形、不开裂等特点;

27.s3、回火:采用550℃的回火温度,回火保温时间2h,回火次数2次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火;

28.s4、二回火:在350℃以下入炉,加热至570℃,保温时间5h,出炉空冷至室温。锯片基体组织为细的回火马氏体,硬度较高。

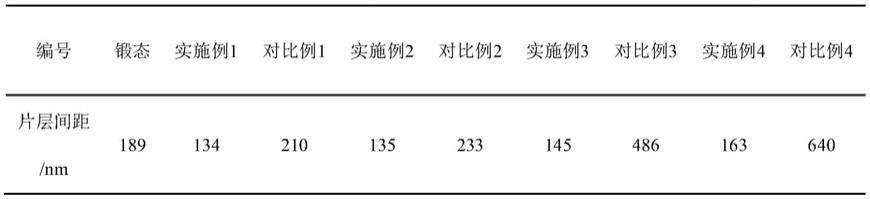

29.将激光表面淬火过的锯片基体,沿扫描中心带切开,制备金相试样,用显微硬度计进行硬度测试(载荷:200gf,保载时间10s),激光表面淬火硬度与深度关系如表一所示。

30.表一:

31.深度/mm硬度hv0.2685.450.4643.470.6618.230.8602.671.0590.551.2588.30

32.产品外观质量和热处理淬硬层深度、硬度方面都符合要求,经磁粉检测法无损检测后表面无微小裂纹现象,并经专业的检测手段检测锯片基体没有变形缺陷产生。

33.本实施例中,s1步骤中,退火具体包括:以20℃/h的速度降温至720℃,在680℃保温2h,炉中冷却至490℃出炉,冷却至室温,退火释放应力。

34.本实施例中,s2步骤中,激光淬火处理步骤中:一次预热至450℃,二次预热至850℃,在1150℃完成奥氏体化。若从室温直接加热到淬火温度,会引起较大的热应力,从而导致变形和开裂,因此必须进行预热,然后再加热到淬火温度。

35.本实施例中,s1步骤前,将圆锯片坯料进行去毛刺处理,粗打磨处理,可以为后续工序做准备,避免后续压平工作时因毛刺的存在导致锯片基体开裂。

36.本实施例中,s3步骤后,s4步骤前,还包括压平步骤,压平步骤具体如下:将温度仍处于ms点以上的锯片基体迅速放入压平机内对锯片进行压平处理,温度为200℃,压平次数为3次,时间为3h。锯片基体内部发生奥氏体向马氏体转化的过程。

37.本实施例中,s2步骤之前,使用碱性或中性脱脂剂将锯片基体表面的油污和杂质

清洗干净并干燥。

38.本实施例中,s4步骤中,二回火具体包括三个回火加热段,第一回火加热段温度为350℃,第二回火加热段温度为460℃,第二回火加热段温度为570℃,保证加热效率的同时可以避免设备一次加热功率过大损坏,同时节省能耗。

39.实施例二:

40.本发明实施例提供一种防止淬火变形的高速工具钢圆锯片热处理工艺,包括以下步骤:

41.s1、退火:将锯片预处理加工后得到锯片基体,利用等温球化退火,先预热至370℃,再加热至870℃保温,以20℃/h的速度降温至720℃,在720℃保温2h,炉中冷却至480℃出炉,冷却至室温,退火释放应力;由于高速工具钢的奥氏体稳定性很好,因此锻造后也会出现马氏体组织,硬度较高,消除锻造应力,降低硬度,改善可加工性,并为淬火做组织准备;

42.s2、淬火:表面均匀涂上激光吸光涂层,烘干,进行激光淬火处理,激光淬火处理的功率为750瓦、激光扫描速度为15m/min、光斑宽度为5mm;通过在锯片基体表面预置激光吸光涂层,提高表面粗糙度,涂层要薄,厚度均匀,对激光吸收率高达90%以上,有良好的热传导性能,与金属附着性好,在高温度下不分解、不蒸发,淬火后易清洗去除,避免了淬火变形和开裂,锯片基体具有细密、淬硬性高、不变形、不开裂等特点;

43.s3、回火:采用570℃的回火温度,回火保温时间3h,回火次数3次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火;

44.s4、二回火:在350℃以下入炉,加热至600℃,保温时间4h,出炉空冷至室温。锯片基体组织为细的回火马氏体,硬度较高。

45.将激光表面淬火过的锯片基体,沿扫描中心带切开,制备金相试样,用显微硬度计进行硬度测试(载荷:200gf,保载时间10s),激光表面淬火硬度与深度关系如表二所示。

46.表二:

47.深度/mm硬度hv0.2640.150.4611.200.6590.560.8569.031.0550.121.2528.89

48.产品外观质量和热处理淬硬层深度、硬度方面都符合要求,经磁粉检测法无损检测后表面无微小裂纹现象,并经专业的检测手段检测锯片基体没有变形缺陷产生。

49.本实施例中,s2步骤中,激光淬火处理步骤中:一次预热至500℃,二次预热至900℃,在1050℃完成奥氏体化。若从室温直接加热到淬火温度,会引起较大的热应力,从而导致变形和开裂,因此必须进行预热,然后再加热到淬火温度。

50.本实施例中,s3步骤中,回火具体包括:采用560℃的回火温度,回火保温时间2h,回火3次,每次回火之间,锯片基体必须冷到室温后,再进行下一次回火,回火完成冷却至室温。

51.本实施例中,s1步骤前,将圆锯片坯料进行去毛刺处理,粗打磨处理,可以为后续工序做准备,避免后续压平工作时因毛刺的存在导致锯片基体开裂。

52.本实施例中,s3步骤后,s4步骤前,还包括压平步骤,压平步骤具体如下:将温度仍处于ms点以上的锯片基体迅速放入压平机内对锯片进行压平处理,温度为150℃,压平次数为2次,时间为2h。锯片基体内部发生奥氏体向马氏体转化的过程。

53.本实施例中,s2步骤之前,使用碱性或中性脱脂剂将锯片基体表面的油污和杂质清洗干净并干燥。

54.本实施例中,s4步骤中,二回火具体包括三个回火加热段,第一回火加热段温度为370℃,第二回火加热段温度为520℃,第二回火加热段温度为590℃,保证加热效率的同时可以避免设备一次加热功率过大损坏,同时节省能耗。

55.上述实施例中,激光吸光涂层为sio2,激光淬火处理采用半导体激光器,二氧化硅,是一种坚硬、脆性、不溶的无色透明的固体,熔点1723℃,半导体激光器具有效率高、工作寿命长等优点。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。