1.本发明涉及一种定位机构,尤其涉及一种倍力夹紧的转台定位机构。

背景技术:

2.在工件的加工制造中,工件需要经过焊接、打孔和打磨等多种工序,目前对工件的加工一般需要使用到转台,在转台上完成对工件的加工制造,工件在加工制造中需要对工件进行夹紧,使得加工出的工件更加精准。

3.现有技术中的转台定位机构,一般包括有支撑块、转台本体、连接架、滚珠、第一双向螺杆、第二双向螺杆、夹块、转盘和第一连接板,支撑块顶部焊接有转台本体,支撑块沿圆周开有环形滑槽,支撑块的环形滑槽内部左右两侧均前后两侧转动式设有滚珠,滚珠共有四个,相邻的两个滚珠之间设有连接架,左侧的两个连接架之间转动式设有第一双向螺杆,右侧的两个连接架之间转动式设有第二双向螺杆,第一双向螺杆与第二双向螺杆前后两侧之间均螺纹式设有夹块,第一双向螺杆和第二双向螺杆后侧均设有转盘,支撑块底部左右两侧均前后两侧设有第一连接板,将工件放置在转台上方,通过推动连接架带动滚珠沿支撑块上进行转动,从而将夹块调节至适宜对工件夹紧的位置后,人们便停止推动连接架,然后人们转动第一双向螺杆和第二双向螺杆,夹块向内侧移动与工件接触,进而夹块对工件进行夹紧,这时人们便可对工件进行加工,但是该转台定位机构需要人工手动施加工作,才得以对工件进行夹紧,由此降低对工件夹紧的工作效率。

4.鉴于上述问题提供一种能够自动化对工件进行夹紧,减少人工操作的倍力夹紧的转台定位机构。

技术实现要素:

5.为了克服该转台定位机构需要人工手动施加工作,才得以对工件进行夹紧,由此降低对工件夹紧的工作效率的缺点,要解决的技术问题为:提供一种能够自动化对工件进行夹紧,减少人工操作的倍力夹紧的转台定位机构。

6.本发明的技术特征在于:一种倍力夹紧的转台定位机构,包括:

7.转台本体,支撑块顶部焊接有转台本体,支撑块沿圆周开有环形滑槽;

8.滚珠,支撑块的环形滑槽内部左右两侧均前后两侧转动式设有滚珠,滚珠共有四个;

9.连接架,相邻的两个滚珠之间均设有连接架,连接架共有四个;

10.第一双向螺杆,左侧的两个连接架之间转动式设有第一双向螺杆;

11.第二双向螺杆,右侧的两个连接架之间转动式设有第二双向螺杆;

12.夹块,第一双向螺杆与第二双向螺杆前后两侧之间均螺纹式设有夹块;

13.转盘,第一双向螺杆和第二双向螺杆后侧均设有转盘;

14.拉杆,两个夹块中部均滑动式设有拉杆;

15.顶块,两个拉杆底部均设有顶块;

16.复位弹簧,两个顶块与同侧的夹块之间均设有复位弹簧;

17.第一连接板,支撑块底部左右两侧均前后两侧设有第一连接板;

18.传动机构,前侧的两个连接架之间设有用于辅助转台本体上被加工的工件进行限位的传动机构,传动机构与第一双向螺杆和第二双向螺杆配合;

19.夹紧机构,两个夹块上设有用于对转台本体上被加工的工件进行夹紧的夹紧机构。

20.进一步的,传动机构包括:

21.第一支撑架,前侧的两个连接架之间设有第一支撑架;

22.第一伺服电机,第一支撑架顶部通过螺栓连接的方式安装有第一伺服电机;

23.皮带轮,第一伺服电机的输出轴上设有皮带轮,第一双向螺杆和第二双向螺杆前侧均设有皮带轮;

24.平皮带,三个皮带轮之间绕接有平皮带。

25.进一步的,夹紧机构包括:

26.导向块,两个夹块外侧均设有导向块;

27.螺纹杆,两个导向块左右两侧均滑动式设有螺纹杆;

28.卡板,左侧的两个螺纹杆下部之间滑动式设有卡板,右侧的两个螺纹杆下部之间也滑动式设有卡板;

29.楔形块,两个夹块左右两侧均设有楔形块,四个楔形块向内侧移动与同侧的卡板接触。

30.进一步的,还包括有固定机构,固定机构包括:

31.导向环,转台本体下部设有导向环;

32.调节杆,四个滚珠上均螺纹式设有调节杆,四个调节杆与导向环接触。

33.进一步的,还包括有压紧机构,压紧机构包括:

34.第二连接板,前侧的两个连接架前侧之间通过螺栓安装有第二连接板,后侧的两个连接架后侧之间也通过螺栓安装有第二连接板;

35.第一固定架,两个第二连接板顶部均通过螺栓安装有第一固定架;

36.气缸,两个第一固定架之间焊接有气缸;

37.转动环,气缸的活塞杆上转动式设有转动环;

38.第二固定架,两个第二连接板顶部外侧均滑动式设有第二固定架,两个第二固定架与同侧的第一固定架滑动式连接;

39.缓冲弹簧,两个第二固定架与同侧的第二连接板之间均设有缓冲弹簧;

40.压环,两个第二固定架底部之间设有压环,压环位于转动环底部,压环与转动环接触。

41.进一步的,还包括有卡位机构,卡位机构包括:

42.导向杆,两个第二固定架上部左右两侧均设有导向杆;

43.夹盘,左侧的两个导向杆左侧之间滑动式设有夹盘,右侧的两个导向杆右侧之间也滑动式设有夹盘,两个夹盘与压环接触;

44.压缩弹簧,两个夹盘与同侧的两个导向杆之间均设有压缩弹簧;

45.楔形杆,两个第一固定架内侧面上部均设有楔形杆,两个楔形杆均与两个夹盘接

触。

46.进一步的,还包括有散热机构,散热机构包括:

47.第二支撑架,转动环顶部右侧设有第二支撑架;

48.第二伺服电机,第二支撑架上安装有第二伺服电机;

49.扇叶,第二伺服电机的输出轴上设有扇叶。

50.进一步的,四个第一连接板上均开有两个定位孔。

51.采用上述技术方案后的有益效果是:1、通过第一伺服电机作为驱动力,从而带动皮带轮转动,在皮带轮与平皮带的配合下,皮带轮带动第一双向螺杆和第二双向螺杆转动,使得夹块向内侧移动与工件接触,夹块对工件进行夹紧,防止工件随意移动,影响工件被加工;

52.2、夹块带动楔形块向外侧移动,楔形块对卡板进行挤压,使得卡板向内侧移动与工件接触,从而卡板对工件进行夹紧,防止工件在被加工过程中脱落;

53.3、通过气缸作为驱动力,带动转动环向下侧移动,转动环推动压环向下侧移动,压环向下侧移动与工件接触,通过转动环上的半圆槽对工件进行打孔,如此便可对工件进行定位打孔的效果;

54.4、通过第二伺服电机作为驱动力,从而带动扇叶转动,扇叶转动产生风力,风力对被加工好的工件进行吹风,使得工件被加速冷却成型。

附图说明

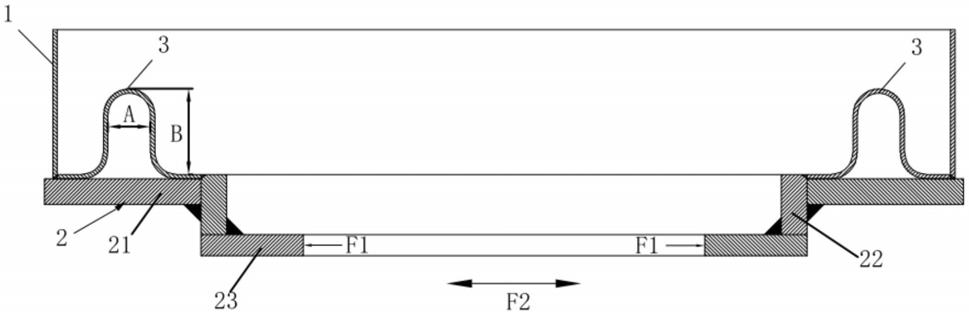

55.图1为本发明的立体结构示意图。

56.图2为本发明的第一种部分立体结构示意图。

57.图3为本发明的第二种部分立体结构示意图。

58.图4为本发明的传动机构第一种立体结构示意图。

59.图5为本发明的传动机构第二种立体结构示意图。

60.图6为本发明的夹紧机构立体结构示意图。

61.图7为本发明的夹紧机构部分立体结构示意图。

62.图8为本发明的固定机构立体结构示意图。

63.图9为本发明的固定机构部分立体结构示意图。

64.图10为本发明的压紧机构立体结构示意图。

65.图11为本发明的卡位机构立体结构示意图。

66.图12为本发明的卡位机构部分立体结构示意图。

67.图13为本发明的散热机构立体结构示意图。

68.图14为本发明的a部分放大图。

69.附图标记中:1-支撑块,2-转台本体,3-连接架,4-滚珠,5-第一双向螺杆,6-第二双向螺杆,7-夹块,8-转盘,9-拉杆,10-顶块,11-复位弹簧,12-第一连接板,13-传动机构,130-第一支撑架,131-第一伺服电机,132-皮带轮,133-平皮带,14-夹紧机构,140-导向块,141-螺纹杆,142-卡板,143-楔形块,15-固定机构,150-导向环,151-调节杆,16-压紧机构,160-第二连接板,161-第一固定架,162-气缸,163-转动环,164-压环,165-第二固定架,166-缓冲弹簧,17-卡位机构,170-导向杆,171-夹盘,172-压缩弹簧,173-楔形杆,18-散热

机构,180-第二支撑架,181-第二伺服电机,182-扇叶。

具体实施方式

70.首先要指出,在不同描述的实施方式中,相同部件设有相同的附图标记或者说相同的构件名称,其中,在整个说明书中包含的公开内容能够按意义转用到具有相同的附图标记或者说相同的构件名称的相同部件上。在说明书中所选择的位置说明、例如上、下、侧向等等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

71.实施例1

72.一种倍力夹紧的转台定位机构,如图1-图7所示,包括有支撑块1、转台本体2、连接架3、滚珠4、第一双向螺杆5、第二双向螺杆6、夹块7、转盘8、拉杆9、顶块10、复位弹簧11、第一连接板12、传动机构13和夹紧机构14,支撑块1顶部焊接有转台本体2,支撑块1沿圆周开有环形滑槽,支撑块1的环形滑槽内部左右两侧均前后两侧转动式设有滚珠4,滚珠4共有四个,相邻的两个滚珠4之间均设有连接架3,连接架3共有四个,左侧的两个连接架3之间转动式设有第一双向螺杆5,右侧的两个连接架3之间转动式设有第二双向螺杆6,第一双向螺杆5与第二双向螺杆6前后两侧之间均螺纹式设有夹块7,第一双向螺杆5和第二双向螺杆6后侧均设有转盘8,两个夹块7中部均滑动式设有拉杆9,两个拉杆9底部均设有顶块10,两个顶块10与同侧的夹块7之间均设有复位弹簧11,支撑块1底部左右两侧均前后两侧设有第一连接板12,四个第一连接板12上均开有两个定位孔,用于人们通过螺栓连接的方式将第一连接板12安装在指定位置上,前侧的两个连接架3之间设有传动机构13,传动机构13与第一双向螺杆5和第二双向螺杆6配合,用于辅助转台本体2上被加工的工件进行限位,两个夹块7上设有夹紧机构14,用于对转台本体2上被加工的工件进行夹紧。

73.如图1、图4和图5所示,传动机构13包括有第一支撑架130、第一伺服电机131、皮带轮132和平皮带133,前侧的两个连接架3之间设有第一支撑架130,第一支撑架130顶部通过螺栓连接的方式安装有第一伺服电机131,第一伺服电机131的输出轴上设有皮带轮132,第一双向螺杆5和第二双向螺杆6前侧均设有皮带轮132,三个皮带轮132之间绕接有平皮带133。

74.如图1、图6和图7所示,夹紧机构14包括有导向块140、螺纹杆141、卡板142和楔形块143,两个夹块7外侧均设有导向块140,两个导向块140左右两侧均滑动式设有螺纹杆141,左侧的两个螺纹杆141下部之间滑动式设有卡板142,右侧的两个螺纹杆141下部之间也滑动式设有卡板142,两个夹块7左右两侧均设有楔形块143,四个楔形块143向内侧移动与同侧的卡板142接触。

75.当人们需要使用倍力夹紧的转台定位机构时,首先人们先将本装置搬运到需要使用的位置上,然后人们通过螺栓将第一连接板12安装在指定位置上,安装好后,人们便将工件放置在转台本体2上,然后人们推动连接架3通过滚珠4转动,滚珠4沿支撑块1上的环形滑槽上转动,连接架3带动第一双向螺杆5和第二双向螺杆6转动,第一双向螺杆5和第二双向螺杆6带动夹块7转动,前侧的两个连接架3带动第一支撑架130转动,第一支撑架130带动第一伺服电机131转动,从而将夹块7调节至适宜的位置后,人们便停止推动连接架3,接着人们拉动拉杆9带动顶块10向上侧移动,复位弹簧11被压缩,这时人们启动第一伺服电机131,控制第一伺服电机131输出轴正转,第一伺服电机131输出轴带动中间皮带轮132转动,在皮

带轮132与平皮带133的配合下,右侧的皮带轮132带动第一双向螺杆5转动,左侧的皮带轮132带动第二双向螺杆6转动,第一双向螺杆5与第二双向螺杆6转动使得夹块7向内侧移动,夹块7向内侧移动与工件接触,人们便不再对拉杆9施加力,在复位弹簧11的复位作用下,顶块10带动拉杆9向下侧移动,顶块10移动与工件接触,顶块10便对工件进行压紧,同时夹块7带动导向块140向内侧移动,导向块140带动螺纹杆141沿卡板142向内侧移动,夹块7带动楔形块143向内侧移动,楔形块143与卡板142接触,楔形块143便对卡板142进行挤压,卡板142便带动螺纹杆141沿导向块140向内侧移动,卡板142移动与工件接触,夹块7与卡板142能够对工件四周进行夹紧,从而防止工件在被加工过程中脱落,这时人们便可对转台本体2上的工件进行加工,待工件被加工完成后,控制第一伺服电机131输出轴反转,第一伺服电机131输出轴带动中间皮带轮132反转,在皮带轮132与平皮带133的配合下,右侧的皮带轮132带动第一双向螺杆5反转,左侧的皮带轮132带动第二双向螺杆6反转,第一双向螺杆5与第二双向螺杆6反向转动使得夹块7向外侧移动,夹块7向外侧移动与工件脱离接触,同时夹块7带动拉杆9向外侧移动,拉杆9带动顶块10向外侧移动,顶块10与工件脱离接触,夹块7带动导向块140向外侧移动,导向块140带动螺纹杆141沿卡板142向外侧移动,同时夹块7带动楔形块143向外侧移动,楔形块143与卡板142脱离接触,人们便拉动螺纹杆141沿导向块140向外侧移动,螺纹杆141带动卡板142向外侧移动,这时卡板142便不再对工件进行夹紧,人们便关闭第一伺服电机131,当需要对卡板142进行拆卸更换时,人们转动螺纹杆141上的螺母,使得螺母与螺纹杆141脱离接触,然后人们便将螺纹杆141进行取下,螺纹杆141与导向块140脱离接触,然后人们便对螺纹杆141上的卡板142进行取下并更换,更换好后,人们便将螺纹杆141安装回导向块140上,安装完成后,人们便将螺母放回螺纹杆141上,并且人们反向转动螺母,使得螺母对螺纹杆141进行卡紧,最终便可实现在工件进行加工时对工件进行夹紧,防止工件在被加工过程中脱落,影响工件被加工。

76.实施例2

77.在实施例1的基础之上,如图1、图8和图9所示,还包括有固定机构15,固定机构15包括有导向环150和调节杆151,转台本体2下部设有导向环150,四个滚珠4上均螺纹式设有调节杆151,四个调节杆151与导向环150接触。

78.初始时,调节杆151是与导向环150卡紧的,当人们需要调节夹块7的位置,人们便转动调节杆151,调节杆151转动过程中向外侧移动,调节杆151与导向环150脱离接触,人们推动连接架3带动滚珠4沿支撑块1上的环形滑槽上转动,连接架3带动第一双向螺杆5和第二双向螺杆6转动,第一双向螺杆5和第二双向螺杆6带动夹块7转动,从而将夹块7调节适宜的位置后,人们便反向转动调节杆151,调节杆151反转向内侧移动,调节杆151向内侧移动与导向环150进行卡紧,这时滚珠4便无法随意转动,如此便可在夹块7调节好位置后,对滚珠4进行夹紧,防止滚珠4随意转动,导致夹块7对工件夹持不稳。

79.如图1、图10、图11和图13所示,还包括有压紧机构16,压紧机构16包括有第二连接板160、第一固定架161、气缸162、转动环163、压环164、第二固定架165和缓冲弹簧166,前侧的两个连接架3前侧之间通过螺栓安装有第二连接板160,后侧的两个连接架3后侧之间也通过螺栓安装有第二连接板160,两个第二连接板160顶部均通过螺栓安装有第一固定架161,两个第一固定架161之间焊接有气缸162,气缸162的活塞杆上转动式设有转动环163,转动环163左侧开有半圆槽,用于对工件定位打孔,两个第二连接板160顶部外侧均滑动式

设有第二固定架165,两个第二固定架165与同侧的第一固定架161滑动式连接,两个第二固定架165与同侧的第二连接板160之间均设有缓冲弹簧166,两个第二固定架165底部之间设有压环164,压环164位于转动环163底部,压环164与转动环163接触。

80.当需要对工件进行打孔时,人们先转动转动环163,将转动环163上的半圆槽调节至对工件需要打孔的位置,接着人们启动气缸162,控制气缸162活塞杆伸长,气缸162活塞杆带动转动环163向下侧移动,转动环163推动压环164向下侧移动,压环164带动第二固定架165沿第二连接板160向下侧移动,缓冲弹簧166被压缩,转动环163持续推动压环164向下侧移动,压环164便与工件接触,从而压环164对工件进行压紧,这时人们便能够根据转动环163上的半圆槽对工件进行打孔,随之气缸162活塞杆带动转动环163向上侧移动,转动环163移动与压环164脱离接触,在缓冲弹簧166的复位作用下,第二固定架165带动压环164向上侧移动复位,压环164向上侧移动与工件脱离接触,最终便可实现对工件进行定位打孔的目的,操作结束后,关闭气缸162即可。

81.如图1、图11和图12所示,还包括有卡位机构17,卡位机构17包括有导向杆170、夹盘171、压缩弹簧172和楔形杆173,两个第二固定架165上部左右两侧均设有导向杆170,左侧的两个导向杆170左侧之间滑动式设有夹盘171,右侧的两个导向杆170右侧之间也滑动式设有夹盘171,两个夹盘171与压环164接触,两个夹盘171与同侧的两个导向杆170之间均设有压缩弹簧172,两个第一固定架161内侧面上部均设有楔形杆173,两个楔形杆173均与两个夹盘171接触。

82.初始时,楔形杆173是对夹盘171进行抵住的,使得夹盘171无法随意移动,压缩弹簧172的初始状态呈压缩状态,且在第二固定架165向下侧移动带动导向杆170向下侧移动,导向杆170带动夹盘171向下侧移动,夹盘171向下侧移动与楔形杆173脱离接触,在压缩弹簧172的复位作用下,夹盘171沿导向杆170向内侧移动,夹盘171移动与工件接触,从而夹盘171对工件进行夹紧,便于工件被打孔加工,当第二固定架165带动导向杆170向上侧移动,导向杆170带动夹盘171向上侧移动,夹盘171移动与楔形杆173接触,楔形杆173对夹盘171进行挤压,使得夹盘171沿导向杆170向外侧移动,压缩弹簧172被压缩,夹盘171向外侧移动与工件脱离接触,最终便可实现对工件进行夹紧,使得工件在被加工打孔时不易随意移动,使得工件打孔更加精准。

83.如图1、图13和图14所示,还包括有散热机构18,散热机构18包括有第二支撑架180、第二伺服电机181和扇叶182,转动环163顶部右侧设有第二支撑架180,第二支撑架180上安装有第二伺服电机181,第二伺服电机181的输出轴上设有扇叶182,用于对刚焊接好的工件进行冷却成型。

84.当工件在被焊接好后,人们可以启动第二伺服电机181,控制第二伺服电机181的输出轴正转,第二伺服电机181的输出轴带动扇叶182转动,扇叶182转动产生风力,从而扇叶182产生的风力对工件进行吹风,使得工件加快冷却成型,待工件成型后,人们便关闭第二伺服电机181,使得扇叶182停止转动,最终便可实现对焊接好的工件进行加快冷却成型的目的。

85.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。