1.本发明涉及一种开坯机推床标定方法,属于轧钢工艺技术领域。

背景技术:

2.从直径750mm的开坯机到直径1350mm的开坯机,为了配合坯料在每道次轧制时,准确无误的对正轧槽,一般前、后或者前面都会配有推床,便于坯料在各个孔型之间转换。各个生产厂根据自动化的程度,推床有自动运行模式也有手动操作模式。在往复式开坯机中,推床前端的挡板相当于连轧机组的进口导卫,在坯料喂入过程中,两个挡板开口中心线与轧槽中心线对中,才能保证中间坯头部无侧弯。当压下量>70mm时,减少由于中间坯两侧压下量不等造成倒钢的风险。推床的移动采用位移控制模式,即从轧辊的辊身一端为零位,另一端为辊身长度,每道次轧制前推床前挡板开口度中心线与轧材中心线对中,控制精度严格依赖推床精度,因此对于推床辅助咬入功能更好的实现,推床标定是一个至关重要的环节。而稳定咬入能否准确实施跟推床对中即推床的标定的准确性直接相关。如果推床标定不可靠,则会出现轧制时倒钢,一旦一道次倒钢,后面几道次轧制都不会有更多改善,最终导致外形不合格,无法进行连轧机组轧制,造成轧废。更有甚者会造成生产事故咯槽或者卡钢等一系列生产质量事故。对高档次特钢产品生产、研发带来严重的制约。推床标定的目标就是要找到位移传感器读数与推床两个挡板实际位置的对应关系,从而能根据位移传感器位置精确得到推床开口度。目前推床的标定主要是开轧前,采用人眼进行观察,将推床前挡板与轧辊一端对齐,让位移传感器读数设定为零位,另一侧挡板与轧辊另一端对齐,位移传感器的数值设定为辊身长度。由于推床机械移动靠链条带动挡板后面的碟簧,机械移动之间有摩擦,使推床对中性在标定前期和后期有所变动,无法保证与实际生产状态一致,而且测量精度差。因此,现有的标定方式无法保证标定精度和产品质量。

技术实现要素:

3.本发明目的是提供一种开坯机推床标定方法,目标压下量>70mm,以实际状态为参考,每班生产前均进行推床的位置标定,操作性强,工具易于得到,投资小,精度高,实现了精确标定开坯机推床挡板,提高了轧制的精度,减少了因脱方导致轧甩问题,有效地解决了背景技术中存在的上述问题。

4.本发明的技术方案是:一种开坯机推床标定方法,包含以下步骤:(1)初始位置标定:开轧前将推床挡板开至开口最大,两侧推床挡板均大于轧辊辊身,采用钢直尺一水平靠住轧辊操作侧辊面边缘,钢直尺二零位对准推床挡板前端,测量推床挡板与轧辊一端的间距a1,确定出实际推床位置,利用a1值修正位移传感器的显示值x1,使得x1=

‑

a1;(2)采用步骤(1),对另一端推床挡板进行标定,测量推床挡板与轧辊传动侧的间距a2,确定出实际推床位置,利用a2值修正位移传感器的显示值x2,使得x2=轧辊辊身长度l a2;

(3)初始位置标定好以后,开始不带料模拟轧制,自动模拟轧制进行到某一道次时,当推床挡板自动与轧槽对中好以后,尚未咬入前,终止自动模式,改为手动模式:将要标定的一端固定,另一端推床挡板手动打开;将钢直尺一水平放在上横梁上,钢直尺一前端对准轧槽外圆角内侧1/2处,用直角尺测量使钢直尺一与上横梁垂直;钢直尺二零位对准推床挡板前端,测量推床挡板与轧槽操作侧的间距a3,确定出实际推床位置,利用a3值修正位移传感器的显示值x3,使得x3

‑

(轧槽中心线位置ln

‑

轧槽宽度的二分之一bk/2

‑

a3)<3mm,标定完成;(4)采用步骤(3),对另一端推床挡板进行标定,测量推床挡板与轧槽传动侧的间距a4,确定出实际推床位置,利用a4值修正位移传感器的显示值x4,使得x4

‑

(轧槽中心线位置ln 轧槽宽度的二分之一bk/2 a4)<3mm,标定完成;(5)重复以上步骤,再次模拟轧制确认推床实际位置与位移传感器显示数值<3mm时,可以进行轧制。

5.本发明的有益效果是:目标压下量>70mm,以实际状态为参考,每班生产前均进行推床的位置标定,操作性强,工具易于得到,投资小,精度高,实现了精确标定开坯机推床挡板,提高了轧制的精度,减少了因脱方导致轧甩问题。

附图说明

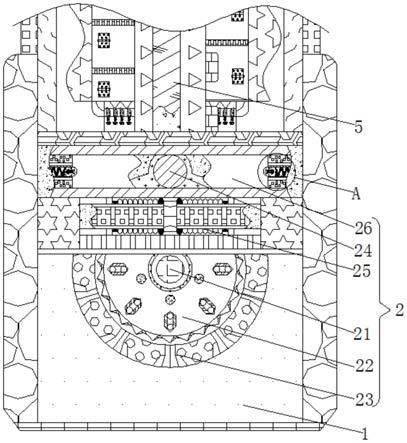

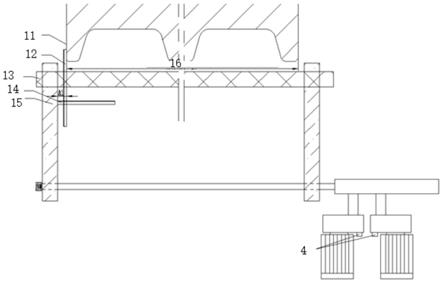

6.图1是本发明推床结构示意图;图2是本发明步骤(1)的初始位置标定示意图;图3是本发明步骤(2)的初始位置标定示意图;图4是本发明步骤(3)的模拟轧制到某一个轧槽位置标定示意图;图5是本发明步骤(4)的模拟轧制到某一个轧槽位置标定示意图;图6是本发明模轧到某一道次时,推床机构与第2号轧槽对中示意图;图7是本发明的轧制成品图;图8是本发明未轧制成功的成品图;图中:推床1、翻钢机2、拖链3、位移传感器4、传动机构5、推头6、缓冲碟簧7、缓冲梁8、拖链9、轧槽中心线10、轧辊轧面边缘11、钢直尺一12、下横梁13、钢直尺二14、推床挡板15、轧辊辊身长度16、上横梁17、直角尺18、轧槽宽度19、轧辊20、轧辊中心线21。

具体实施方式

7.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

8.一种开坯机推床标定方法,包含以下步骤:(1)初始位置标定:开轧前将推床挡板开至开口最大,两侧推床挡板均大于轧辊辊身,采用钢直尺一水平靠住轧辊操作侧辊面边缘,钢直尺二零位对准推床挡板前端,测量推床挡板与轧辊一端的间距a1,确定出实际推床位置,利用a1值修正位移传感器的显示值x1,

使得x1=

‑

a1;(2)采用步骤(1),对另一端推床挡板进行标定,测量推床挡板与轧辊传动侧的间距a2,确定出实际推床位置,利用a2值修正位移传感器的显示值x2,使得x2=轧辊辊身长度l a2;(3)初始位置标定好以后,开始不带料模拟轧制,自动模拟轧制进行到某一道次时,当推床挡板自动与轧槽对中好以后,尚未咬入前,终止自动模式,改为手动模式:将要标定的一端固定,另一端推床挡板手动打开;将钢直尺一水平放在上横梁上,钢直尺一前端对准轧槽外圆角内侧1/2处,用直角尺测量使钢直尺一与上横梁垂直;钢直尺二零位对准推床挡板前端,测量推床挡板与轧槽操作侧的间距a3,确定出实际推床位置,利用a3值修正位移传感器的显示值x3,使得x3

‑

(轧槽中心线位置ln

‑

轧槽宽度的二分之一bk/2

‑

a3)<3mm,标定完成;(4)采用步骤(3),对另一端推床挡板进行标定,测量推床挡板与轧槽传动侧的间距a4,确定出实际推床位置,利用a4值修正位移传感器的显示值x4,使得x4

‑

(轧槽中心线位置ln 轧槽宽度的二分之一bk/2 a4)<3mm,标定完成;(5)重复以上步骤,再次模拟轧制确认推床实际位置与位移传感器显示数值<3mm时,可以进行轧制。

9.实施例:1)初始位置开坯机前推床标定标定原理参照精密量具螺旋测微器、游标卡尺的测量原理。将推床挡板停在轧辊边缘外侧,将推床挡板开至开口最大,两侧推床挡板开口度大于轧辊辊身,将钢直尺一前端水平方向靠住轧辊操作侧辊面边缘,保持水平,与下横梁垂直。钢直尺二零位对准推床挡板前端,测量推床挡板与轧辊一端的间距a1,确定出推床实际位置,将实际测量推床挡板位置值赋值于位移传感器显示值x1,使得x1=

‑

a1,完成初始位置开坯机前推床标定。用此方法重复测量三次,即认为推床挡板位置值与位移传感器显示值趋于一致,推床挡板也无法保证绝对零位,故重复测量三次尽量减少测量中存在测量误差。此处消除了机械设备运行中碟簧的形变和设备之间的摩擦(主要误差产生处)、设备安装间隙产生的尺寸误差。

10.2)采用上述步骤,对推床另一端推床挡板进行标定,测量推床挡板与轧辊传动侧的间距a2,确定出实际推床位置,利用a2值修正位移传感器的显示值x2,使得x2=轧辊辊身长度l a2。初始位置开坯机前推床挡板位置标定数据见表1。轧辊辊身长度l=2400mm。

11.表1

3)模拟轧制标定自动模拟轧制进行到某一道次时,当推床挡板自动与轧槽对中好以后,尚未咬入前,终止自动模式。改为手动模式,将要标定的一端固定,另一端推床挡板手动打开。将钢直尺一水平放在轧机上横梁上,钢直尺前端对准轧槽外圆角内侧1/2处,此处考虑钢坯加热后有热膨胀,轧槽外圆角内侧1/2处即视为轧槽宽度。用直角尺测量使钢直尺一与轧机上横梁垂直,钢直尺二零位对准推床挡板前端,测量推床挡板与轧槽槽口操作侧的间距a3,确定出实际推床位置,利用a3值修正位移传感器的显示值x3,使得x3

‑

(轧槽中心线位置l

n

‑

轧槽宽度的二分之一b

k

/2

‑

a3)<3mm。用此方法重复测量三次,即认为推床挡板位置值与位移传感器显示值趋于一致,无大的波动,即认为之前的标定是成功的。

12.4)采用上述步骤,对另一端推床挡板进行标定,测量推床挡板与轧槽传动侧的间距a4,确定出实际推床位置,利用a4值修正位移传感器的显示值x4,使得x4

‑

(轧槽中心线位置l

n

轧槽宽度的二分之一b

k

/2 a4)<3mm,标定完成。模拟轧制开坯机前推床挡板位置标定数据见表2。具体如图4和图5。轧槽中心线位置ln=1210mm,第2号轧槽宽度的二分之一bk/2=216mm。

13.表25)试轧验证

开坯机前推床标定好之后,选取厂内调试坯进行测试,试验材单独管理,正常流转。生产班负责记录每道次轧制时的电流、扭矩等数据,并且测量中间坯表面温度,当轧制到某一道次时,停止自动模式,测量中间坯某一道次料型,工艺人员做好记录。中间坯成型后测量成品尺寸。轧制成品如图7,未轧制成功的成品如图8。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。