1.本发明涉及有机材料领域,特别涉及一种防火阻燃聚氨酯泡沫及其制备方法。

背景技术:

2.聚氨酯(pu)泡沫是由多元醇和异氰酸酯与发泡剂反应制成的多孔材料。聚氨酯泡沫在建筑、汽车和电子行业等方面有广泛的应用,这些行业需要材料在各个方面都具有优秀的性能,如电气/隔热,堵水和防火。在这些使用聚氨酯泡沫的场景中,消防安全要求非常高。然而,由于聚氨酯泡沫的多孔结构使氧气容易扩散到泡沫中,加速了点火过程,因此聚氨酯泡沫十分易燃。

3.一些含磷/氮的阻燃剂或无机填料阻燃剂已经被用于聚氨酯泡沫,但关于防火聚氨酯泡沫材料的报道与商品依然十份有限。其原因在于:1)聚氨酯以及一部分有机阻燃剂在高温下发生蒸发或降解,难以形成稳定的防火壳层。2)聚氨酯燃烧形成的炭层仍可在500-600℃以上点燃,不能达到长时间的防火与隔热。3)寻求环境友好型阻燃剂和减少聚氨酯泡沫燃烧过程中的有毒产物是目前急需解决的问题。因此,聚氨酯防火泡沫的发展仍然面临较大的挑战。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种防火阻燃聚氨酯泡沫及其制备方法。本发明提供的防火阻燃聚氨酯泡沫能够有效提高材料的阻燃性及耐火性。

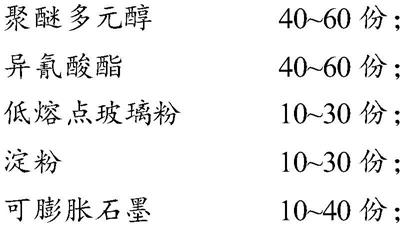

5.本发明提供了一种防火阻燃聚氨酯泡沫,由包括以下质量份组分的原料制得:

[0006][0007][0008]

优选的,所述低熔点玻璃粉的熔点为300~600℃。

[0009]

优选的,所述低熔点玻璃粉的主要成分为sno-p2o

5-zno,玻璃化转变温度为265℃,熔点为380℃。

[0010]

优选的,所述淀粉的干燥失重≤12%。

[0011]

优选的,所述淀粉的粒度为45~100μm。

[0012]

优选的,所述淀粉为玉米淀粉。

[0013]

优选的,所述可膨胀石墨的膨胀率>150ml/g,初始膨胀温度>250℃。

[0014]

优选的,所述异氰酸酯选自二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯和六次亚甲基二异氰酸酯中的一种或几种。

[0015]

优选的,所述聚醚多元醇选自聚氧化丙烯三醇、聚氧化丙烯四醇和聚氧化丙烯六醇中的一种或几种;

[0016]

所述聚醚多元醇的分子量为600~1500g/mol,羟值为380~500mgkoh/g。

[0017]

本发明还提供了一种上述技术方案中所述的防火阻燃聚氨酯泡沫的制备方法,包括以下步骤:

[0018]

a)将聚醚多元醇、低熔点玻璃粉、淀粉、可膨胀石墨和水混合,得到混合料;

[0019]

b)将所述混合料与异氰酸酯混合发泡,得到聚氨酯泡沫。

[0020]

本发明提供的防火阻燃聚氨酯泡沫,将聚醚多元醇、异氰酸酯、低熔点玻璃粉、淀粉、可膨胀石墨和水按照一定比例搭配制得,其中,聚醚多元醇与异氰酸酯反应形成聚氨酯,低熔点玻璃粉、淀粉和可膨胀石墨的组合对聚氨酯泡沫的防火性能有着协同增效的作用。其中,低温玻璃粉和淀粉能够有效地抑制聚氨酯泡沫在高温失重过程中的放热;淀粉、低温玻璃粉和膨胀石墨的共同作用可以增加聚氨酯泡沫燃烧残炭层的韧性;低温玻璃粉在聚氨酯泡沫燃烧过程中发生熔融覆盖到聚氨酯泡沫残炭层表面,提高残炭层的耐火性能。低熔点玻璃粉、淀粉、可膨胀石墨在聚氨酯体系中发挥协同增效作用,提高聚氨酯泡沫材料的氧指数、炭层耐火性能、炭层抗压强度能性能,能够有效提高聚氨酯泡沫的阻燃性和耐火性。

[0021]

本发明还提供了上述防火阻燃聚氨酯泡沫的制备方法,其制备过程简单,原料无毒环保,添加剂与材料相容性良好。合成的聚氨酯泡沫材料经测试表明具有良好的阻燃性能,并经实验证明低熔点玻璃粉、淀粉、可膨胀石墨的添加对聚氨酯泡沫材料的防火性能有协同增效作用。

[0022]

试验结果表明,本发明提供的防火阻燃聚氨酯泡沫,阻燃等级达到v-0等级,表现出较好的阻燃性。热重分析与差示热分析结果显示,低熔点玻璃粉、淀粉与可膨胀石墨三者搭配对于聚氨酯泡沫材料受热分解具有明显的协同抑制效果;燃烧后的残炭层x射线光电子能谱图分析显示,燃烧残炭的氧化程度降低,石墨化的程度提高;燃烧后的残炭层sem表征显示,低熔点玻璃粉在燃烧过程的熔融和相分离过程形成了玻璃化微球并覆盖在残炭壳层表面,可膨胀石墨受热发生膨胀形成蠕虫状石墨层;燃烧后炭层抗压强度测试显示抗压强度达到35.5kpa以上;以上各项测试均证明本发明提供的聚氨酯泡沫材料具有优异的防火耐火性能。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0024]

图1为对比例1及实施例1~3样品的极限含氧指数效果图;

[0025]

图2为对比例2及实施例4~5样品的极限含氧指数效果图;

[0026]

图3为对比例3及实施例6~7样品的极限含氧指数效果图;

[0027]

图4为聚氨酯泡沫材料的热重分析图;

[0028]

图5为聚氨酯泡沫材料的差示热分析图;

[0029]

图6为1#~4#样品燃烧后残炭层的x射线光电子能谱图;

[0030]

图7为1#、5#~7#样品燃烧后残炭层的x射线光电子能谱图;

[0031]

图8为1#样品燃烧后炭层的sem图;

[0032]

图9为2#样品燃烧后炭层的sem图;

[0033]

图10为8#样品燃烧后炭层的sem图;

[0034]

图11为对比例1及实施例1~3样品燃烧后炭层的抗压强度效果图;

[0035]

图12为对比例2及实施例4~5样品燃烧后炭层的抗压强度效果图。

具体实施方式

[0036]

本发明提供了一种防火阻燃聚氨酯泡沫,由包括以下质量份组分的原料制得:

[0037][0038]

本发明提供的防火阻燃聚氨酯泡沫,将聚醚多元醇、异氰酸酯、低熔点玻璃粉、淀粉、可膨胀石墨和水按照一定比例搭配制得,其中,聚醚多元醇与异氰酸酯反应形成聚氨酯,低熔点玻璃粉、淀粉和可膨胀石墨的组合对聚氨酯泡沫的防火性能有着协同增效的作用。其中,低温玻璃粉和淀粉能够有效地抑制聚氨酯泡沫在高温失重过程中的放热;淀粉、低温玻璃粉和膨胀石墨的共同作用可以增加聚氨酯泡沫燃烧残炭层的韧性;低温玻璃粉在聚氨酯泡沫燃烧过程中发生熔融覆盖到聚氨酯泡沫残炭层表面,提高残炭层的耐火性能。低熔点玻璃粉、淀粉、可膨胀石墨在聚氨酯体系中发挥协同增效作用,提高聚氨酯泡沫材料的氧指数、炭层耐火性能、炭层抗压强度能性能,能够有效提高聚氨酯泡沫的阻燃性和耐火性。

[0039]

本发明中,所述聚醚多元醇优选为聚氧化丙烯三醇、聚氧化丙烯四醇和聚氧化丙烯六醇中的一种或几种。本发明中,所述聚醚多元醇的分子量优选为600~1500g/mol,具体可为600g/mol、700g/mol、800g/mol、900g/mol、1000g/mol、1100g/mol、1200g/mol、1300g/mol、1400g/mol、1500g/mol;所述聚醚多元醇的羟值优选为380~500mgkoh/g,具体可为380mgkoh/g、390mgkoh/g、400mgkoh/g、410mgkoh/g、420mgkoh/g、430mgkoh/g、440mgkoh/g、450mgkoh/g、460mgkoh/g、470mgkoh/g、480mgkoh/g、490mgkoh/g、500mgkoh/g。本发明对所述聚醚多元醇的来源没有特殊限制,为市售商业品即可。本发明中,所述聚醚多元醇的用量为40~60份,具体可为40份、41份、42份、43份、44份、45份、46份、47份、48份、49份、50份、51份、52份、53份、54份、55份、56份、57份、58份、59份、60份。

[0040]

本发明中,所述异氰酸酯优选为二异氰酸酯,更优选为二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)和六次亚甲基二异氰酸酯(hdi)中的一种或几种。本发明中,所述异氰酸酯的用量为40~60份,具体可为40份、41份、42份、

43份、44份、45份、46份、47份、48份、49份、50份、51份、52份、53份、54份、55份、56份、57份、58份、59份、60份。

[0041]

本发明中,原料中还引入低熔点玻璃粉。低熔点玻璃粉是由一系列金属、非金属氧化物熔炼合成玻璃体后经破碎、球磨等工艺精制而成的粉体,能在低温范围内(《500℃)熔化形成玻璃态固体地物质。低熔点玻璃粉种类较多,如sno-p2o

5-zno、sno-b2o

3-zno、sno-p2o

5-mgo、sio

2-p2o

5-zno、sio

2-b2o

3-zno、li2o-p2o

5-k2o、bi2o

3-p2o

5-zno、bi2o

3-sb2o

3-zno、bi2o

3-b2o

3-zno等;上述玻璃粉的组成式是指主要由这几种组分组成,如bi2o

3-sb2o

3-zno是指主要由bi2o3 sb2o3 zno这三种组分组成。本发明采用低熔点玻璃粉,能够在低温范围内发生熔化,形成玻璃化材料增强炭层,其熔化吸热效果能够抑制聚氨酯泡沫在高温条件下的热分解过程,提高材料的耐火性。本发明中,所述低熔点玻璃粉优选为熔点为300~600℃的玻璃粉。本发明中,所述低熔点玻璃粉为sno-p2o

5-zno玻璃粉,即主要成分为sno-p2o

5-zno。本发明中,所述sno-p2o

5-zno低熔点玻璃粉更优选为玻璃化转变温度为265℃,熔点为380℃的玻璃粉。在本发明的一些实施例中,所述低熔点玻璃粉为bybs02型号玻璃粉。

[0042]

本发明中,所述低熔点玻璃粉的用量为10~30份,具体可为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份、30份。

[0043]

本发明中,原料中还引入淀粉。淀粉为有机高分子碳水化合物,包括大米淀粉、红薯淀粉、玉米淀粉、绿豆淀粉、土豆淀粉、木薯淀粉、荸荠淀粉、葛根淀粉、莲藕淀粉等不同种类。本发明中,所述淀粉优选为玉米淀粉,采用上述淀粉能够提供燃烧过程中形成炭层所需的碳源,在300℃以上具有良好的成炭性能;同时,淀粉具有吸水性,其吸收的水分在聚氨酯发泡过程中作为发泡剂参与反应,有助于促进发泡过程的进行。本发明中,所述淀粉的干燥失重优选为≤12%,若干燥失重过大,则会导致发泡反应体系中含有过量的水分,造成发泡过后聚氨酯泡沫酥脆。本发明中,所述淀粉的粒度优选为45~100μm。

[0044]

本发明中,所述淀粉的用量为10~30份,具体可为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份、30份。

[0045]

本发明中,原料中还引入可膨胀石墨。可膨胀石墨是一种插层石墨化合物,在受热后迅速发生膨胀形成低密度的蠕虫状隔热层结构。本发明中,所述可膨胀石墨的膨胀率优选为>150ml/g,更优选为>300ml/g;所述可膨胀石墨的初始膨胀温度优选为>250℃。在本发明的一些实施例中,可膨胀石墨为eg-e300型号可膨胀石墨。本发明中,所述可膨胀石墨的用量为10~40份,具体可为10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份、21份、22份、23份、24份、25份、26份、27份、28份、29份、30份、31份、32份、33份、34份、35份、36份、37份、38份、39份、40份。

[0046]

本发明中,原料中还引入水,作为发泡剂。本发明中,所述水的用量为0~0.5份,优选不为0份,具体可为0.1份、0.2份、0.3份、0.4份、0.5份。

[0047]

在本发明的一些实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为10~30份,淀粉用量为10~30份,可膨胀石墨用量为10~30份,水用量为0.1~0.5份。

[0048]

在本发明的一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点

玻璃粉用量为20份,淀粉用量为20份,可膨胀石墨用量为20份,水用量为0.2份。

[0049]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为10份,淀粉用量为20份,可膨胀石墨用量为20份,水用量为0.2份。

[0050]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为30份,淀粉用量为20份,可膨胀石墨用量为10份,水用量为0.2份。

[0051]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为20份,淀粉用量为10份,可膨胀石墨用量为20份,水用量为0.4份。

[0052]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为20份,淀粉用量为30份,可膨胀石墨用量为20份,水用量为0.1份。

[0053]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为20份,淀粉用量为20份,可膨胀石墨用量为10份,水用量为0.2份。

[0054]

在本发明的另一个实施例中,聚醚多元醇用量为50份,异氰酸酯用量为50份,低熔点玻璃粉用量为20份,淀粉用量为20份,可膨胀石墨用量为30份,水用量为0.2份。

[0055]

本发明还提供了一种上述技术方案中所述的防火阻燃聚氨酯泡沫的制备方法,包括以下步骤:

[0056]

a)将聚醚多元醇、低熔点玻璃粉、淀粉、可膨胀石墨和水混合,得到混合料;

[0057]

b)将所述混合料与异氰酸酯混合发泡,得到聚氨酯泡沫。

[0058]

其中,所述聚醚多元醇、低熔点玻璃粉、淀粉、可膨胀石墨、水和异氰酸酯的种类及用量等均与上述技术方案中所述一致,在此不再一一赘述。

[0059]

关于步骤a):本发明中,将聚醚多元醇、低熔点玻璃粉、淀粉、可膨胀石墨和水进行混合的方式没有特殊限制,按照本领域技术人员熟知的常规混料方式将物料混匀即可,如搅拌混合。混料顺序优选为:先将低熔点玻璃粉、淀粉、可膨胀石墨混合,再加入聚醚多元醇和水混合均匀。经混合均匀后,得到混合料。

[0060]

关于步骤b):本发明中,将所述混合料与异氰酸酯进行混合的方式没有特殊限制,按照本领域技术人员熟知的常规混料方式将物料混匀即可,如搅拌混合。混合均匀后,物料之间发生反应并自发迅速发泡。本发明中,经混合后,优选进行静置发泡,所述静置发泡的温度没有特殊限制,为室温下进行即可,具体可为15~40℃;所述静置发泡的时间优选为1~3h。经发泡后,得到聚氨酯基泡沫材料。

[0061]

本发明提供的防火阻燃聚氨酯泡沫,将聚醚多元醇、异氰酸酯、低熔点玻璃粉、淀粉、可膨胀石墨和水按照一定比例搭配制得,其中,聚醚多元醇与异氰酸酯反应形成聚氨酯,低熔点玻璃粉、淀粉和可膨胀石墨的组合对聚氨酯泡沫的防火性能有着协同增效的作用。其中,低温玻璃粉和淀粉能够有效地抑制聚氨酯泡沫在高温失重过程中的放热;淀粉、低温玻璃粉和膨胀石墨的共同作用可以增加聚氨酯泡沫燃烧残炭层的韧性;低温玻璃粉在聚氨酯泡沫燃烧过程中发生熔融覆盖到聚氨酯泡沫残炭层表面,提高残炭层的耐火性能。通过以上三种成炭材料在聚氨酯体系中的协同增效作用,提高聚氨酯泡沫材料的氧指数、炭层耐火性能、炭层抗压强度能性能,能够有效提高聚氨酯泡沫的阻燃性和耐火性。

[0062]

本发明还提供了上述防火阻燃聚氨酯泡沫的制备方法,其制备过程简单,原料无毒环保,添加剂与材料相容性良好。合成的聚氨酯泡沫材料经测试表明具有良好的阻燃性能,并经实验证明低熔点玻璃粉、淀粉、可膨胀石墨的添加对聚氨酯泡沫材料的防火性能有

协同增效作用。

[0063]

试验结果表明,本发明提供的防火阻燃聚氨酯泡沫,阻燃等级达到v-0等级,表现出较好的阻燃性。热重分析与差示热分析结果显示,低熔点玻璃粉、淀粉与可膨胀石墨三者搭配对于聚氨酯泡沫材料受热分解具有明显的协同抑制效果;燃烧后的残炭层x射线光电子能谱图分析显示,燃烧残炭的氧化程度降低,石墨化的程度提高;燃烧后的残炭层sem表征显示,低熔点玻璃粉在燃烧过程的熔融和相分离过程形成了玻璃化微球并覆盖在残炭壳层表面,可膨胀石墨受热发生膨胀形成蠕虫状石墨层;燃烧后炭层抗压强度测试显示抗压强度达到35.5kpa以上;以上各项测试均证明本发明提供的聚氨酯泡沫材料具有优异的防火耐火性能。

[0064]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0065]

以下实施例及对比例中,所使用的异氰酸酯与聚醚多元醇为山东一诺威聚氨酯股份有限公司提供的二苯基甲烷二异氰酸酯(mdi)与聚氧化丙烯四醇,分子量1200g/mol,羟基400mgkoh/g。所使用的低熔点玻璃粉为购自贵州佰博新材料科技有限公司的bybs02型号玻璃粉(sno-p2o

5-zno,玻璃化转变温度为265℃,熔点为380℃)。所使用的可膨胀石墨为购自青岛岩海碳材料有限公司的eg-e300型号可膨胀石墨。所使用淀粉为玉米淀粉,干燥失重为12%,粒度为45~100μm。所述原料使用前均经过化学成分检测。

[0066]

实施例1~7及对比例1~3:聚氨酯泡沫材料的制备

[0067]

室温下,将聚醚多元醇、低熔点玻璃粉、淀粉、可膨胀石墨和水搅拌混合均匀,得到混合料。将混合料与异氰酸酯搅拌混合,于室温下静置发泡2h,得到聚氨酯泡沫材料。实施例1~10及对比例1~3的原料配比参见表1。另外,根据gb/t 8333标准对各个样品进行垂直燃烧等级测试,结果参见表1。

[0068]

表1实施例1~10及对比例1~3的原料配方

[0069]

样品编号二异氰酸酯聚醚多元醇低熔点玻璃粉淀粉可膨胀石墨水实施例1(1#)50502020200.2对比例1(2#)5050020200.2实施例2(3#)50501020200.2实施例3(4#)50503020100.2对比例2(5#)5050200300.5实施例4(6#)50502010200.4实施例5(7#)50502030200.1对比例3(8#)5050202000.2实施例6(9#)50502020100.2实施例7(10#)50502020300.2

[0070]

实施例8:阻燃性测试

[0071]

根据gb/t 8333标准对各个样品进行垂直燃烧等级测试,结果参见表2。同时,采用jf-3型氧指数测定仪(南京江宁分析仪器有限公司,中国),依据gb/t 2046测试标准对各个样品进行极限氧指数(loi)测试,结果参见表2。

[0072]

表2实施例1~10及对比例1~3样品的阻燃性

[0073][0074]

由表2中垂直燃烧等级测试结果可以看出,实施例1~7及对比例1~2均能达到v-0等级,表现出较好的阻燃性,而对比例3(8#)未达到标准中的阻燃等级,不具有阻燃性,证明,不添加可膨胀石墨,则会降低材料的阻燃性。

[0075]

以低熔点玻璃粉、淀粉、可膨胀石墨的含量为横坐标绘制趋势图,结果分别如图1、图2、图3所示,其中,图1为对比例1及实施例1~3样品的极限含氧指数效果图,图2为对比例2及实施例4~5样品的极限含氧指数效果图,图3为对比例3及实施例6~7样品的极限含氧指数效果图。可以看出,可膨胀石墨的添加有效的提高了聚氨酯泡沫的极限氧指数,仅少量可膨胀石墨就对样品的阻燃性能有明显的改善作用。低熔点玻璃粉的加入同样也能提高泡沫的极限氧指数。尽管淀粉易燃、易受热分解,但在添加了不同含量的淀粉后对样品的阻燃性能没有造成严重的负面影响,可见实施例所提出的淀粉添加量仍在材料阻燃性能可接受的范围之内,而结合可膨胀石墨和低熔点玻璃粉后,整体能够有效提高材料的阻燃性。

[0076]

实施例9:热重分析与差示热分析

[0077]

使用dtg-60h热重差热分析仪(日本岛津)在氮气保护条件下对1#(实施例1)、2#(对比例1)、5#(对比例2)、8#(对比例3)材料进行热重分析与差示热分析测试,用于表征低熔点玻璃粉、淀粉、可膨胀石墨对材料的受热分解失重及放热性能的影响,结果图4、图5所示,图4为聚氨酯泡沫材料的热重分析图,图5为聚氨酯泡沫材料的差示热分析图。

[0078]

可以看出,低熔点玻璃粉与可膨胀石墨的添加能够减少材料加热过程中的失重,增加残留质量;而差示热分析结果显示低熔点玻璃粉和淀粉能够有效减少材料在550℃附近的放热。从而证明低熔点玻璃粉、淀粉与可膨胀石墨三者搭配对于聚氨酯泡沫材料受热分解具有明显的协同抑制效果。

[0079]

实施例10:聚氨酯泡沫材料燃烧后的残炭分析

[0080]

参照astmd3801标准中水平燃烧测试对各个样品进行测试,试件经丁烷喷火枪(火焰高度20mm左右,火焰温度在800℃-1300℃)在6mm距离点燃,并计时30秒后移开喷火枪,待火焰自熄后,对得到的残炭样品进行x射线光电子能谱及扫描电子显微镜测试,以表征材料残炭炭层的成分、结构与形貌。

[0081]

1、x射线光电子能谱(xps)测试

[0082]

使用x射线光电子能谱(日本kratos)对不同玻璃粉含量与淀粉含量的材料经燃烧测试之后的残炭进行了测试,用于表征不同添加剂含量材料残炭层的化学成分与性质,仪器采用单色al ka x射线源(1486.6ev),测试功率150w,c1s谱图如图6、7所示,图6为1#~4#

样品燃烧后残炭层的x射线光电子能谱图,图7为1#、5#~7#样品燃烧后残炭层的x射线光电子能谱图。

[0083]

可以看出,未添加低熔点玻璃粉(2#)与未添加淀粉(5#)的材料所对应的xps谱图最强峰位置在248.8ev,该峰对应碳元素的c-c成分;而添加了淀粉与低熔点玻璃粉的xps谱图最强峰移动到了较低的结合能248.2ev处,该峰对应了石墨化的碳元素成分。峰位置向低结合能移动表明燃烧残炭的氧化程度降低,石墨化的程度提高,低氧化程度、高石墨化的碳元素表明了高防火性能的残炭壳层的形成,从而对对材料的防火性能有着积极影响。由此证明,添加淀粉与低熔点玻璃粉有利于提高聚氨酯泡沫材料的防火性能。

[0084]

2、扫描电子显微镜(sem)测试

[0085]

使用genimi sem 500扫描电子显微镜(英国蔡司)对1#(实施例1)、2#(对比例1)、8#(对比例3)材料燃烧测试之后的残炭进行表面形貌观察,用于说明低熔点玻璃粉、淀粉与膨胀石墨的加入对燃烧炭层的影响。结果分别如图8、图9、图10所示,其中,图8为1#样品燃烧后炭层的sem图,图9为2#样品燃烧后炭层的sem图,图10为8#样品燃烧后炭层的sem图。

[0086]

可以看出,添加了低熔点玻璃粉的1#与8#表面形貌图(图8、图10)中,可以观察到大量微球状物质覆盖在材料残炭层表面,经过扫描电子显微镜附带的能谱仪分析证实该微球所含元素与低熔点玻璃粉所含元素相同。由此可知,泡沫材料所含的低熔点玻璃粉在燃烧过程的熔融和相分离过程形成了这些微球,这些玻璃化的微球覆盖在残炭壳层表面,能够增强残炭壳层的防火性能。添加了可膨胀石墨的1#与2#的表面形貌图(图8、图9)中也可以观察到受热发生膨胀的蠕虫状膨胀石墨,这些蠕虫状石墨层具有良好的隔热效果,同样对材料残炭壳层的防火性能有着积极的作用。由此证明,本发明添加低熔点玻璃粉和可膨胀石墨能够增强残炭壳层的防火性能。

[0087]

实施例11:炭层抗压强度测试

[0088]

使用drk113a型压缩试验仪(山东德瑞克仪器股份有限公司,中国)对各泡沫材料燃烧后炭层进行抗压强度测试,炭层尺寸为20mm

×

20mm

×

5mm,抗压强度测试结果分别如图11、图12所示,其中,图11为对比例1及实施例1~3样品燃烧后炭层的抗压强度效果图,图12为对比例2及实施例4~5样品燃烧后炭层的抗压强度效果图。同时,对其它实施例及对比例的样品进行测试,效果汇总参见表3。

[0089]

表3实施例1~10及对比例1~3样品燃烧后炭层的抗压强度

[0090][0091]

由图11-12及表3可以看出,低熔点玻璃粉与淀粉的加入对热处理后残炭层的强度均有增强效应。低熔点玻璃粉受热发生熔融后再凝固,在原有的残炭层表面生成具有一定强度的玻璃化保护层,这个保护层对材料原有的残炭强度具有明显的增强作用。而淀粉的加入在不会影响原有材料的阻燃性能的前提下,通过成炭作用形成强度更高的残炭层,高强度的残炭层能进一步提升材料的防火性能。由此证明,本发明采用低熔点玻璃粉与淀粉搭配,能够增强材料燃烧后炭层的抗压强度,进而提高防火耐火性能。

[0092]

综上,本技术分析了不同添加剂含量的聚氨酯泡沫材料样品的燃烧氧指数、热分解过程及燃烧残炭层的表面形貌、化学成分等。热分解过程分析发现,低熔点玻璃粉和可膨胀石墨的添加抑制了聚氨酯泡沫材料的热分解失重,而淀粉的添加对聚氨酯泡沫材料热分解的放热有较明显的抑制作用。表面形貌观察发现低熔点玻璃粉能在发生燃烧时能够覆盖在炭层表面形成玻璃化的微球,从而增强炭层的耐火性能;而残炭的xps分析表明,低熔点玻璃粉和淀粉的含量上升增加了残炭层中耐热阻燃的石墨化炭层含量,降低了炭层的氧化程度;压缩试验表明添加了低熔点玻璃粉和淀粉的聚氨酯泡沫材料拥有更高的强度,这对于材料的耐火性能有积极的影响。因此,本发明在聚氨酯体系中引入低熔点玻璃粉、淀粉和可膨胀石墨,三者发挥协同增效作用,能够有效提高聚氨酯泡沫材料的阻燃性和耐火性。

[0093]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。