1.本发明涉及成型设备技术领域,具体是一种水杯加工成型设备。

背景技术:

2.水杯通常是人们盛装液体的容器,平时可用来喝茶、喝水、喝咖啡、喝饮料等。水杯是一种大多数情况下用来盛载液体的器皿,通常用塑胶、玻璃、瓷或不锈钢制造。塑胶水杯在制作成型的过程中,通常会采用注塑工艺。

3.现有的水杯在注塑成型过程中,无法对注入至模具型腔内的熔融状原料进行处理,冷却成型后,产品内部易产生中空的气泡影响成型效果,并且现有的水杯在脱模过程中,水杯易与模具内壁产生摩擦,导致水杯出现较多棱角影响成型效果。

技术实现要素:

4.本发明的目的在于提供一种水杯加工成型设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种水杯加工成型设备,包括工作台,所述工作台表面固定安装有下模具,所述工作台表面固定安装有位于下模具两侧的固定杆,所述固定杆顶端共同固定连接有固定板,所述固定板底壁固定安装有液压缸,所述液压杆的伸缩端固定连接有顶板,所述顶板底壁固定安装有与下模具相互配合的模芯,所述工作台表面设置有与下模具相互配合的水压脱模机构,所述水压脱模机构包括有自动注水组件与防倒流组件,所述自动注水组件位于工作台底壁并且与防倒流组件相连接,所述防倒流组件位于下模具底壁内部并且与下模具型腔连通,所述顶板表面设置有密实成型机构,所述密实成型机构包括有顶板表面围绕模芯呈环形分布的多组振捣杆,所述振捣杆与顶板滑动连接,所述顶板表面设置有与振捣杆相连接的限位组件,所述顶板内部设置有与振捣杆相配合的振动组件。

6.作为本发明进一步的方案:所述自动注水组件包括有下模具底壁固定安装的竖直的控制筒,所述工作台底壁固定安装有位于控制筒外侧的水箱,所述控制筒内底壁固定安装有第一电机,所述控制筒内壁之间固定安装有位于第一电机上方的隔水板,所述第一电机的输出轴固定连接有与控制筒内顶壁转动连接的螺纹杆,所述螺纹杆表面螺纹连接有与控制筒相互配合的压水板,所述控制筒侧壁开设有与水箱连通的进水孔,所述下模具底壁内部设置有输水管,所述控制筒内顶壁开设有与输水管连通的连通孔,所述下模具内底壁开设有多组均匀分布的与输水管连通的注水孔,所述防倒流组件位于注水孔内。

7.作为本发明进一步的方案:所述防倒流组件包括有注水孔相对的侧壁分别转动安装的密封板,两组所述密封板相对的两侧壁相互密贴,所述注水孔侧壁固定安装有与密封板底壁相互配合的限位杆,所述注水孔侧壁固定安装有与密封板底壁固定连接的连接弹簧。

8.作为本发明进一步的方案:所述限位组件包括有顶板表面开设的多组呈环形分布

的与振捣杆滑动连接的滑动槽,多组所述振捣杆的顶端共同固定连接有控制环,所述顶板表面固定安装有多组与控制环滑动连接的滑动杆,所述顶板表面固定安装有环绕滑动杆与控制环固定连接的复位弹簧,所述振动组件与滑动槽相连接。

9.作为本发明进一步的方案:所述振动组件包括有顶板内部开设的环形的与滑动槽连通的旋转槽,所述旋转槽内滑动安装有转动环,所述转动环朝向滑动槽的侧壁固定安装有多组呈环形分布的与振捣杆相互配合的振动凸起,所述转动环与振动凸起相背的侧壁固定安装有环形的齿圈,所述顶板表面固定安装有第二电机,所述第二电机的输出轴延伸至旋转槽内并且固定连接有与齿圈啮合连接的传动齿盘。

10.作为本发明进一步的方案:所述下模具侧壁内部开设有环形的冷却腔,所述冷却腔与水箱相连通,所述下模具侧壁开设有与冷却腔连通的进水口。

11.作为本发明再进一步的方案:所述下模具内底壁开设有放置槽,所述放置槽内放置有底板。

12.与现有技术相比,本发明的有益效果是:通过设置由控制筒、水箱、第一电机、螺纹杆、压水板、进水孔、连通孔、输水管、注水孔组成的自动压水组件与由密封板、限位杆、连接弹簧组成的防倒流组件相互配合,可以通过水的压力便捷的将注塑成型的产品从下模具的型腔内取出,通过设置由滑动槽、控制环、滑动杆、复位弹簧组成的限位组件与由旋转槽、转动环、振动凸起、齿圈、传动齿盘组成的振动组件与振捣杆相互配合,可以对下模具型腔内的熔融状的原料进行振捣密实,解决了现有的水杯在注塑成型过程中,无法对注入至模具型腔内的熔融状原料进行处理,冷却成型后,产品内部易产生中空的气泡影响成型效果,并且现有的水杯在脱模过程中,水杯易与模具内壁产生摩擦,导致水杯出现较多棱角影响成型效果的问题。

附图说明

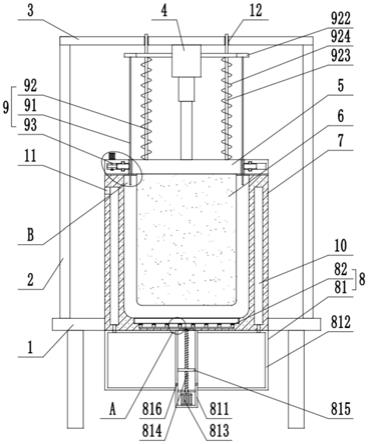

13.图1为一种水杯加工成型设备的结构示意图。

14.图2为图1中a的放大结构示意图。

15.图3为图1中b的放大结构示意图。

16.图4为一种水杯加工成型设备中控制环及其连接结构外部示意图。

17.图5为一种水杯加工成型设备中转动环的结构示意图。

18.其中:工作台1、固定杆2、固定板3、液压缸4、顶板5、模芯6、下模具7、水压脱模机构8、自动注水组件81、控制筒811、水箱812、第一电机813、螺纹杆814、压水板815、进水孔816、连通孔817、输水管818、注水孔819、防倒流组件82、密封板821、限位杆822、连接弹簧823、密实成型机构9、振捣杆91、限位组件92、滑动槽921、控制环922、滑动杆923、复位弹簧924、振动组件93、旋转槽931、转动环932、振动凸起933、齿圈934、第二电机935、传动齿盘936、冷却腔10、进水口11、移动孔12、放置槽13、底板14。

具体实施方式

19.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

20.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

21.以下结合具体实施例对本发明的具体实现进行详细描述。

22.如图1所示,为本发明的一个实施例提供的一种水杯加工成型设备的结构图,包括工作台1,所述工作台1表面固定安装有下模具7,所述工作台1表面固定安装有位于下模具7两侧的固定杆2,所述固定杆2顶端共同固定连接有固定板3,所述固定板3底壁固定安装有液压缸4,所述液压杆4的伸缩端固定连接有顶板5,所述顶板5底壁固定安装有与下模具7相互配合的模芯6,所述工作台1表面设置有与下模具7相互配合的水压脱模机构8,所述水压脱模机构8包括有自动注水组件81与防倒流组件82,所述自动注水组件81位于工作台1底壁并且与防倒流组件82相连接,所述防倒流组件82位于下模具7底壁内部并且与下模具7型腔连通,所述顶板5表面设置有密实成型机构9,所述密实成型机构9包括有顶板5表面围绕模芯6呈环形分布的多组振捣杆91,所述振捣杆91与顶板5滑动连接,所述顶板5表面设置有与振捣杆91相连接的限位组件92,所述顶板5内部设置有与振捣杆91相配合的振动组件93。

23.在使用时,将适量的熔融状的原料倒入下模具7内的型腔中,启动液压缸4带动顶板5与模芯6移动到合适的位置,使得顶板5与下模具7的顶面顶贴,通过模芯6与下模具7相互配合控制原料在型腔内挤压成型,在模芯6对下模具7内原料进行挤压成型时,通过限位组件92控制多组振捣杆91插入至下模具7型腔内,通过振动组件93控制振捣杆91对熔融状的原料进行振捣密实,有效避免产品内部产生空腔气泡,当原料冷却成型后,通过自动注水组件81与防倒流组件82可以对下模具7型腔内进行注水,通过水的压力控制冷却成型的产品与下模具7型腔侧壁分离进而将产品推至下模具7外。

24.如图1、图2所示,作为本发明的一种优选实施例,所述自动注水组件81包括有下模具7底壁固定安装的竖直的控制筒811,所述工作台1底壁固定安装有位于控制筒811外侧的水箱812,所述控制筒811内底壁固定安装有第一电机813,所述控制筒811内壁之间固定安装有位于第一电机813上方的隔水板,所述第一电机813的输出轴固定连接有与控制筒811内顶壁转动连接的螺纹杆814,所述螺纹杆814表面螺纹连接有与控制筒811相互配合的压水板815,所述控制筒811侧壁开设有与水箱812连通的进水孔816,所述下模具7底壁内部设置有输水管818,所述控制筒811内顶壁开设有与输水管818连通的连通孔817,所述下模具7内底壁开设有多组均匀分布的与输水管818连通的注水孔819,所述防倒流组件82位于注水孔819内。

25.水箱812内注入水,水箱812内的水通过进水孔816流至控制筒811内,当需要对冷却成型的产品进行脱模时,启动第一电机813带动螺纹杆814转动进而控制压水板815在控制筒811内上下循环移动,所述压水板815上升时将控制筒811的水通过连通孔817与输水管818、注水孔819相互配合推至下模具7内的型腔内,当压水板815下降时,通过防倒流组件82可以有效的防止下模具7内的水回流至控制筒811内,通过多次对下模具7型腔内进行注水,可以便捷的将冷却成型的产品推出。

26.如图2所示,作为本发明的一种优选实施例,所述防倒流组件82包括有注水孔819相对的侧壁分别转动安装的密封板821,两组所述密封板821相对的两侧壁相互密贴,所述

注水孔819侧壁固定安装有与密封板821底壁相互配合的限位杆822,所述注水孔819侧壁固定安装有与密封板821底壁固定连接的连接弹簧823。

27.在使用时,注水孔819内的水可以便捷的将两组密封板821推开进而便捷的控制水流至下模具7内,当压水板815下降使得下模具7内的水准备回流时,所述连接弹簧823与限位杆822相互配合带动两组密封板821恢复至原位进而使得注水孔819形成密封状态,可以有效的防止下模具7内的水回流至注水孔819内。

28.如图1、图3、图4所示,作为本发明的一种优选实施例,所述限位组件92包括有顶板5表面开设的多组呈环形分布的与振捣杆91滑动连接的滑动槽921,多组所述振捣杆91的顶端共同固定连接有控制环922,所述顶板5表面固定安装有多组与控制环922滑动连接的滑动杆923,所述顶板5表面固定安装有环绕滑动杆923与控制环922固定连接的复位弹簧924,所述振动组件93与滑动槽921相连接。

29.在使用时,当需要对下模具7内的原料进行振捣密实时,双手向下按压控制环922沿着滑动杆923的方向向下移动,使得多组振捣杆91插入至下模具7型腔内,通过振动组件93带动振捣杆91在下模具7型腔内小幅度的振动可以有效的将原料内的气泡消除,使得原料填充密实,当填充密实后,双手松开,所述复位弹簧924推动控制环922与振捣杆91恢复至原位。

30.如图3、图5所示,作为本发明的一种优选实施例,所述振动组件93包括有顶板5内部开设的环形的与滑动槽921连通的旋转槽931,所述旋转槽931内滑动安装有转动环932,所述转动环932朝向滑动槽921的侧壁固定安装有多组呈环形分布的与振捣杆91相互配合的振动凸起933,所述转动环932与振动凸起933相背的侧壁固定安装有环形的齿圈934,所述顶板5表面固定安装有第二电机935,所述第二电机935的输出轴延伸至旋转槽931内并且固定连接有与齿圈934啮合连接的传动齿盘936。

31.当振捣杆91插至下模具7型腔内时,启动第二电机935带动传动齿盘936转动,通过传动齿盘936与齿圈934啮合传动带动转动环932在旋转槽931在转动,所述转动环932转动带动多组振动凸起933转动进而推动振捣杆91小幅度的振动,所述振捣杆91可以便捷的控制原料在下模具7型腔内填充密实。

32.如图1所示,作为本发明的一种优选实施例,所述下模具7侧壁内部开设有环形的冷却腔10,所述冷却腔10与水箱812相连通,所述下模具7侧壁开设有与冷却腔10连通的进水口11。

33.在使用时,通过进水口11对冷却腔10内注入冷却用水,可以进一步提高下模具7的降温冷却速度。

34.如图2所示,作为本发明的一种优选实施例,所述下模具7内底壁开设有放置槽13,所述放置槽13内放置有底板14。通过底板14与放置槽13相互配合,可以有效的避免对下模具7型腔内浇注原料时,原料与注水孔819直接接触,并且水对成型的杯体推动时,可以起到缓冲作用。

35.如图2所示,作为本发明的一种优选实施例,所述固定板3表面开设有多组与滑动杆923相互配合的移动孔12,在使用时,通过移动孔12与滑动杆923相互配合,便于顶板5上下移动。

36.本发明的工作原理是:在使用时,将适量的熔融状的原料倒入下模具7内的型腔

中,启动液压缸4带动顶板5与模芯6移动到合适的位置,使得顶板5与下模具7的顶面顶贴,通过模芯6与下模具7相互配合控制原料在型腔内挤压成型,在模芯6对下模具7内原料进行挤压成型时,双手向下按压控制环922沿着滑动杆923的方向向下移动,使得多组振捣杆91插入至下模具7型腔内,启动第二电机935带动传动齿盘936转动,通过传动齿盘936与齿圈934啮合传动带动转动环932在旋转槽931在转动,所述转动环932转动带动多组振动凸起933转动进而推动振捣杆91小幅度的振动,所述振捣杆91可以便捷的控制原料在下模具7型腔内填充密实,水箱812内注入水,水箱812内的水通过进水孔816流至控制筒811内,当需要对冷却成型的产品进行脱模时,启动第一电机813带动螺纹杆814转动进而控制压水板815在控制筒811内上下循环移动,所述压水板815上升时将控制筒811的水通过连通孔817与输水管818、注水孔819相互配合推至下模具7内的型腔内,通过多次对下模具7型腔内进行注水,可以便捷的将冷却成型的产品推出,注水孔819内的水可以便捷的将两组密封板821推开进而便捷的控制水流至下模具7内,当压水板815下降使得下模具7内的水准备回流时,所述连接弹簧823与限位杆822相互配合带动两组密封板821恢复至原位进而使得注水孔819形成密封状态,可以有效的防止下模具7内的水回流至注水孔819内。

37.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。