1.本发明属于全钢子午线轮胎硫化领域,具体而言为一种全钢子午线轮胎硫化工序氮气介质硫化方法。

背景技术:

2.随着国内外对于绿色环保理念的日益加强,使用绿色能源氮气替代通过加热热水做为轮胎内部热源的方式已经成为主流。

3.热水工艺因使用的硫化介质为高温高压热水,水加热过程中及热水运输过程存在大量的能量损失,同时热水中含氧程度的不同也会使管路腐蚀、密封泄漏污染环境及提高支出成本、浪费资源。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种全钢子午线轮胎硫化工序氮气介质硫化方法,使轮胎硫化时能够保证各部件硫化程度均匀,减少轮胎上下温差,检测氮气有无泄漏引起轮胎性能下降。

5.本发明是这样实现的,

6.一种全钢子午线轮胎硫化工序氮气介质硫化方法,该方法包括:

7.步骤1:胚胎正形,进低压蒸汽,时间为60s;

8.步骤2:第一次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为45s;

9.步骤3:第一次升温阶段,进高压蒸汽,时间为150s;

10.步骤4:第二次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为3s;

11.步骤5:第二次升温阶段,进高压蒸汽,时间为150s;

12.步骤6:第三次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为3s;

13.步骤7:第三次升温阶段,进高压蒸汽,时间为150s;

14.步骤8:第一通入氮气阶段,并进行氮气保压,时间为22s;

15.步骤9:第四次排凝阶段,通入氮气、氮气排凝、以及氮气保压同时进行,时间为12s;

16.步骤10:第二通入氮气阶段,并进行氮气保压,时间为300s;

17.步骤11:第五次排凝阶段,通入氮气、氮气排凝、以及氮气保压同时进行,时间为3s;

18.步骤12:第三通入氮气阶段,并进行氮气保压,时间1380s-3120s;

19.步骤13:氮气保压,此步骤氮气停止进入,检测管路内保压氮气压力值变化,判断前期硫化氮气是否发生了泄漏,结束时压力减去步骤开始时压力>0.2mpa,则为氮气出现泄漏,时间为120s;

20.步骤14:通入氮气阶段,并进行氮气保压,当步骤13检测无泄漏时,步骤14时间为60s,如出现检测泄漏时时间设定为120s-360s;

21.步骤15:进行氮气回收,时间为30s;

22.上述步骤中主排保持打开;

23.步骤16:将气体排尽,维持15s;

24.步骤17:采用15s时间抽真空。

25.进一步地,所述低压蒸汽的压力为1.0

±

0.1mpa。

26.进一步地,所述高压蒸汽的压力为1.4

±

0.1mpa,时间为198

±

3℃。

27.进一步地,所述氮气的压力为2.45~2.65mpa。

28.进一步地,所述排凝将压力下降值到0.1~0.3mpa之间。

29.进一步地,步骤5和步骤7中左右模温差≤3℃。

30.进一步地,包含氮气保压的阶段中左右模温差≤7℃。

31.进一步地,氮气回收时,保持压力≤0.7mpa。

32.进一步地,主排管路里压力≤0.2mpa。

33.本发明与现有技术相比,有益效果在于:

34.本发明方法通过对轮胎各部件试验温度结合各部件胶料的硫化程度保证整体轮胎硫化的更均匀,通过对于前期蒸汽阶段排凝的设定使冷凝水排出保证轮胎上下模的均一,通过对于硫化防泄漏检测步序的设定,保证在硫化出锅前对于可能出现的氮气泄漏进行报警、停机、延时处理。

35.本发明方法使轮胎硫化时能够保证各部件硫化程度均匀,减少轮胎上下温差,检测氮气有无泄漏引起轮胎性能下降。

附图说明

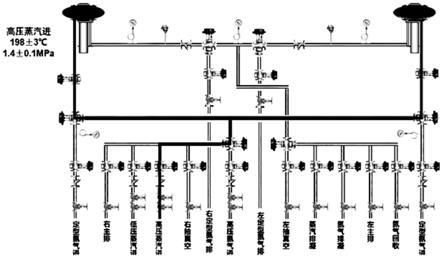

36.图1为本发明实施例提供的硫化过程中管路的结构示意图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.参见图1结合表1,一种全钢子午线轮胎硫化工序氮气介质硫化方法,该方法包括:

39.步骤1:胚胎正形,进低压蒸汽,时间为60s;

40.步骤2:第一次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为45s;

41.步骤3:第一次升温阶段,进高压蒸汽,时间为150s;

42.步骤4:第二次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为3s;

43.步骤5:第二次升温阶段,进高压蒸汽,时间为150s;

44.步骤6:第三次排凝阶段,进高压蒸汽并进行高压蒸汽排凝,时间为3s;

45.步骤7:第三次升温阶段,进高压蒸汽,时间为150s;

46.步骤8:第一通入氮气阶段,并进行氮气保压,时间为22s;

47.步骤9:第四次排凝阶段,通入氮气、氮气排凝、以及氮气保压同时进行,时间为12s;

48.步骤10:第二通入氮气阶段,并进行氮气保压,时间为300s;

49.步骤11:第五次排凝阶段,通入氮气、氮气排凝、以及氮气保压同时进行,时间为3s;

50.步骤12:第三通入氮气阶段,并进行氮气保压,时间1380s-3120s;

51.步骤13:氮气保压,此步骤氮气停止进入,检测管路内保压氮气压力值变化,判断前期硫化氮气是否发生了泄漏,结束时压力减去步骤开始时压力>0.2mpa,则为氮气出现泄漏,时间为120s;

52.步骤14:通入氮气阶段,并进行氮气保压,当步骤13检测无泄漏时,步骤14时间为60s,如出现检测泄漏时时间设定为120s-360s;

53.步骤15:进行氮气回收,时间为30s;

54.上述步骤中主排保持打开;

55.步骤16:将气体排尽,维持15s;

56.步骤17:采用15s时间抽真空。

57.表1,一实施例的方法步骤表

[0058][0059][0060]

参见表2,低压蒸汽的压力为1.0

±

0.1mpa。高压蒸汽的压力为1.4

±

0.1mpa,时间为198

±

3℃。氮气的压力为2.45~2.65mpa。排凝将压力下降值到0.1~0.3mpa之间。步骤5

和步骤7中左右模温差≤3℃。包含氮气保压的阶段中左右模温差≤7℃。氮气回收时,保持压力≤0.7mpa。主排管路里压力≤0.2mpa。

[0061]

表2,各步骤中的温度、压力条件

[0062][0063]

本发明方法使氮气工艺在整体温度受热均匀上远高于热水工艺,通过试验室里程对跑在耐久上也优于热水工艺,同时步序中的检测步序可预防氮气泄漏这种在其他工厂无法检测而引起的批量质量问题的产生。

[0064]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。