1.本发明涉及精细化工技术领域,具体涉及一种1,3-丁二烯氢甲酰化制备1,6-己二醛的方法。

背景技术:

2.1,6-己二醛不仅是一种速效广谱的化学灭菌剂,同时,作为交联剂,具有活性高、反应快、结合量多、产物稳定,对酸、水、酶的抵抗力强等特点,可用于生物组织和人体器官的粘合与修复。更重要的是1,6-己二醛,作为重要的有机合成原料,可直接用于应用价值更高、市场需求量更大c6类化合物的合成,如合成己二酸(1,6-己二酸)、己二胺(1,6-己二胺)、己二醇(1,6-己二醇)等,这些c6化合物都是工业上合成聚酯、聚酰胺(尼龙66或尼龙610)、聚氨酯极其重要的单体。

3.目前,主要通过1,6-环己二醇或环己烯的多步氧化反应来合成1,6-己二醛。常用的氧化剂包括硝酸、高碘酸钠、二乙酸碘苯、双氧水和臭氧。但这些氧化方法存在反应原料和氧化剂的来源不易获得、价格昂贵、不易循环、对环境不友好、或目标产物收率低等问题。

4.烯烃氢甲酰化反应过程具有原子经济性强和产物应用性广等显著特点,但迄今为止,工业化生产中烯烃底物主要集中于非共轭端或内烯烃,而对于分子结构上共轭烯烃,如丁二烯,氢甲酰化反应仍极具有挑战性,这主要由于反应缺乏区域选择性并生成复杂的混合产物。专利cn1087078公开了一种采用1,3-丁二烯氢甲酰化制1,6-己二醛的方法,但选择性均较低。专利cn108137451采用亚磷酸酯配体修饰rh来催化1,3-丁二烯氢甲酰化制1,6-己二醛,选择性最高至50%。但由于该类配体对空气、水分很敏感,所以存在稳定性较差的问题。同时在均相反应结束后,存在催化剂与产物分离和循环使用的难题。

技术实现要素:

5.本发明针对上述背景技术中采用氢甲酰化制备1,6-己二醛选择性低,且催化剂与产物不易分离的技术问题,本发明提供了一种1,3-丁二烯氢甲酰化制备1,6-己二醛的方法,本发明提供的制备方法能够解决催化剂与产物不易分离和循环使用的难题,降低分离能耗,同时1,3-丁二烯转化率高,且产物选择性高。

6.为了解决上述技术问题,本发明提供了一种1,3-丁二烯氢甲酰化制备1,6-己二醛的方法,其特征在于,包括如下步骤:

7.将催化剂、水溶性双膦配体、助溶剂、阻聚剂和去离子水混合,得到预反应液;

8.将1,3-丁二烯、合成气和预反应液混合,在50~120℃,1.0mpa~5.0mpa反应0.5~6h,静置分相,得到1,6-己二醛;

9.所述合成气为一氧化碳和氢气的混合气;

10.所述水溶性双膦配体的分子式如式b所示:

11.。

13.优选的,所述催化剂为含铑化合物或含铑络合物,所述1,3-丁二烯与催化剂中的铑的摩尔比为300~5000:1。

14.优选的,所述含铑化合物或含铑络合物为rhcl3·

nh2o、rh2(ch3coo)4、rh(acac)(co)2、rhcl(tppts)3、hrh(co)(tppts)3或hrh(co)2(bisbis)。

15.优选的,所述助溶剂为聚乙二醇类、低碳醇类、环糊精类、酰胺类和腈类中的一种或几种溶液。

16.优选的,所述助溶剂与1,3-丁二烯的质量比为1:50~1000;所述助溶剂与去离子水的体积比为8:2~2:8。

17.优选的,所述水溶性双膦配体与催化剂中的铑的摩尔比为2~20:1。

18.优选的,所述阻聚剂为亚硝酸钠、叔丁基邻苯二酚、二乙基羟胺和阻聚剂jd-a249中的一种或几种。

19.优选的,所述阻聚剂与1,3-丁二烯的质量比为1:50~1000。

20.优选的,所述合成气中一氧化碳和氢气的体积比为1:0.7~1.5。

21.优选的,所述1,3-丁二烯与合成气的摩尔比为1:1~1.5。

22.本发明相较于现有技术取得了以下技术效果:

23.(1)本发明提供的制备方法中,水溶性双膦配体稳定性好,抗中毒能力强,不易氧化和分解,同时该水溶性双膦配体能够很好的稳定铑催化剂,进而降低催化剂在生产过程中的损失;水溶性双膦配体与助溶剂的配合使用,不仅提高了氢甲酰化反应的反应速率,而且,使反应在60℃~80℃的较低温度条件下就能够有效完成,从而降低1,3-丁二烯的自聚,进而提高反应的选择性和收率。

24.(2)本发明采用水-有机多相催化1,3-丁二烯制备1,6-己二醛的方法,利用水溶性配体与铑化合物和助溶剂相结合形成的催化剂体系,反应完成后,水/有机两相自然分相(上层为产品相,下层为催化剂水相),配体与铑催化剂和助剂均在水相中,产品与催化剂分离简单,无需高温精馏的方法即可钯催化剂和产品完全分离,分离工艺简单,生产成本低。

25.(3)本发明采用1,3-丁二烯为反应原料,原料相对便宜易得,且氢甲酰化反应具有原子经济强的特点,因此通过氢甲酰化反应,将1,3-丁二烯制备成己二醛的方法符合经济和环保的工艺技术。

附图说明

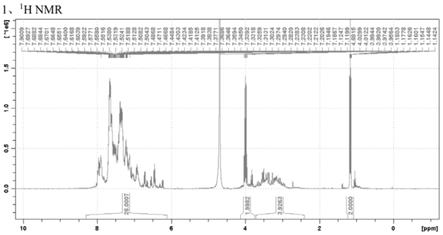

26.图1为本发明提供的水溶性双膦配体的核磁氢谱图;

27.图2为本发明提供的水溶性双膦配体的膦谱图。

具体实施方式

28.本发明还提供了一种1,3-丁二烯氢甲酰化制备1,6-己二醛的方法,其特征在于,包括如下步骤:

29.将催化剂、水溶性双膦配体、助溶剂、阻聚剂和去离子水混合,得到预反应液;

30.将1,3-丁二烯、合成气和预反应液混合,在50~120℃,1.0mpa~5.0mpa反应0.5~6h,静置分相,得到1,6-己二醛;

31.所述合成气为一氧化碳和氢气的混合气;

32.所述水溶性双膦配体的分子式如式b所示:

[0033][0034]

本发明将催化剂、水溶性双膦配体、助溶剂、阻聚剂和去离子水混合,得到预反应液。在本发明中,所述催化剂优选为含铑化合物或含铑络合物,更优选为rhcl3·

nh2o、rh2(ch3coo)4、rh(acac)(co)2、rhcl(tppts)3、hrh(co)(tppts)3和hrh(co)2(bisbis)中的一种或几种(其中acac:乙酰丙酮负离子;bisbis:2,2

’‑

二(二苯膦甲基)-1,1

’‑

联苯的磺酸钠盐),最优选为hrh(co)(tppts)3。在本发明中,所述催化剂中铑在预反应液中的浓度优选为100μg/ml~500mg/ml。

[0035]

在本发明中,所述助溶剂优选为聚乙二醇类、低碳醇类、环糊精类、酰胺类和腈类中的一种或几种溶液;所述聚乙二醇类化合物优选为peg-200、peg-400、peg-600、peg-800和peg-20000中的一种或几种;所述低碳醇类优选为甲醇、乙醇、异丙醇和丁醇中的一种或几种;所述环糊精类优选为α-环糊精、β-环糊精、γ-环糊精、甲基化的α-环糊精、甲基化的β-环糊精和甲基化的γ-环糊精中的一种或几种,更优选为β-环糊精;所述酰胺类优选为甲酰胺、n-甲基甲酰胺和n,n-二甲基甲酰胺中的一种或几种,更优选为n-甲基甲酰胺。在本发明中,所述助溶剂与1,3-丁二烯的质量比为1:50~1000;所述助溶剂与去离子水的体积比为8:2~2:8。

[0036]

在本发明中,所述阻聚剂优选为亚硝酸钠、叔丁基邻苯二酚、二乙基羟胺和阻聚剂jd-a249中的一种或几种。在本发明中,所述阻聚剂与1,3-丁二烯的质量比为1:50~1000。

[0037]

在本发明中,所述水溶性双膦配体与催化剂中铑的摩尔比优选为2~20:1。在本发明中,所述水溶性双膦配体是化合物a经磺酸化制备得到。具体操作为:在氮气氛围下,将0.5g化合物a与2ml浓硫酸混合并搅拌溶解,冷却至0~6℃,然后滴加6ml的50%发烟硫酸,滴加完成后保持0℃搅拌反应48h后升温至20~30℃,搅拌,加100ml冰水冷却,用30%氢氧化钠1n中和溶液ph至7~9,然后浓缩得到浓缩物。将浓缩物与乙醇混合,过滤除去硫酸钠、干燥,得到水溶性双膦配体。所述化合物a的结构式如下:

[0038][0039]

在本发明中,所述化合物a是采用专利cn102010442a提供的方法制备得到的。

[0040]

本发明将1,3-丁二烯、合成气和预反应液混合,在50~120℃,1.0mpa~5.0mpa反应0.5~6h,静置分相,得到1,6-己二醛。在本发明中,所述1,3-丁二烯与催化剂中的铑的摩尔比优选为300~5000:1。在本发明中,当所述助溶剂为液体时,所述助溶剂与去离子水的体积比为8:2~2:8;当所述助溶剂为固体时,所述助溶剂与1,3-丁二烯的质量比为1:50~1000。在本发明中,所述1,3-丁二烯与阻聚剂的质量比为50~1000:1。

[0041]

在本发明中,所述合成气为一氧化碳和氢气的混合气,所述一氧化碳和氢气的体积比优选为1:0.7~1.5。在本发明中,所述1,3-丁二烯与合成气的摩尔比优选为1:1~1.5。

[0042]

本发明中,能够在水-有机多相催化体系实现1,3-丁二烯氢甲酰化制备1,6-己二醛是由水、助溶剂、水溶性膦配体以及烯烃之间的相互作用决定的,从配体及水的结构特点上来看,磺酸盐型的阴离子水溶性膦配体在水中具有较强的溶解性和亲和力,从而保证了铑-配体的有效固载,减少反应中催化剂的流失,且该配体稳定性好,抗中毒能力强,不易氧化和分解。其次,水相催化剂与反应产物形成液/液两相体系,含有催化剂的水相和产物醛相可通过简单的相分离分开,补加新的丁二烯原料可进行下一催化循环;第三,与均相反应相比,两相催化反应中传质受限,但助溶剂的添加能够有效改善水相催化剂与有机原料相之间的传质,提高催化活性。

[0043]

在本发明中,在进行氢甲酰化反应时优选在不锈钢高压反应釜中进行,先用合成气置换反应釜中的空气3次以上,以便于充分排除空气。所述分相时优选在分相器中进行,分相结束后上层为油相粗产品,下层为催化剂水溶液,可返回到反应釜中继续循环使用。

[0044]

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0045]

实施例1

[0046]

向50ml不锈钢高压反应釜中依次加入59mg的hrh(co)(tppts)3,水溶性双膦配体96mg,46.5mg甲基化β-环糊精,46.5mg亚硝酸钠,3ml甲醇,6ml甲酰胺和1.5ml去离子水,拧紧反应釜后用合成气(氢气和一氧化碳的体积比为1:1.2)置换反应釜内空气4次以上,并将反应釜压力用合成气充至0.5mpa。再将反应釜与1,3-丁二烯储罐相连接,打开计量泵,按照1.0ml/min的进料速度进料,当计量泵的当前压力为0.5mpa时,打开反应釜进料口开始计时进料,计时1.5min,加入1,3-丁二烯1.5ml,停止进料,将反应釜与合成气相连接,补充合成气至反应釜压力为2.5mpa,在60℃反应5小时(中间过程中时刻关注反应釜压力,小于2.5mpa时及时补充),反应完成后冷却至室温,放空合成气打开反应釜,取有机相进气相色

谱分析,1,3-丁二烯的转化率为96%,1,6-己二醛的选择性为45%。主要的副产物有18%正戊醛,异戊烯醛14%,2-戊烯醛7%,4-戊烯醛8%,丁二烯二聚体4-乙烯基-1-环己烯及其氢甲酰化产物5%,含碳量大于12的聚合物仅含3%。

[0047]

实施例2

[0048]

反应条件及操作方法与实施例1相同,区别在于,催化剂是实例1反应结束后分离出的下层催化剂,即实施例1反应结束后将下层催化剂相投入反应釜中并加入1,3-丁二烯反应,以此循环该操作三次,同时分别在每次反应结束后在上层油相取样,利用icp-ms检测油相中的铑含量变化。具体结果见表1。

[0049]

表1铑含量的变化

[0050][0051][0052]

由表1可以看出,连续循环三次,在油相中检测到的催化剂含量相近且含量均较低,表明:采用本发明提供的方法可以有效地减少反应中催化剂的流失。

[0053]

实施例3

[0054]

向50ml不锈钢高压反应釜中依次加入45mg的hrh(co)(tppts)3,水溶性双膦配体110mg,62mg叔丁基邻苯二酚,2ml乙腈,4ml peg-200,3ml甲醇和1ml去离子水,拧紧反应釜后用合成气置换反应釜内空气4次以上,并将反应釜压力用合成气充至0.5mpa(氢气和一氧化碳的体积比为1:1.2),再将反应釜与1,3-丁二烯储罐相连接,打开计量泵,按照1.0ml/min的进料速度进料,当计量泵的当前压力为0.5mpa时,打开反应釜进料口开始计时进料,计时2.0min,加入1,3-丁二烯2.0ml,停止进料,将反应釜与合成气相连接,补充合成气至反应釜压力为2.0mpa,在70℃反应5小时(中间过程中时刻关注反应釜压力,小于2.0mpa时及时补充),反应完成后冷却至室温,放空合成气开釜,取有机相进气相色谱分析,1,3-丁二烯的转化率为94%,1,6-己二醛的选择性为41%。副产物主要有9%的正戊醛,17%的异戊烯醛,还有10%的2-戊烯醛和4-戊烯醛,丁二烯二聚体4-乙烯基-1-环己烯及其氢甲酰化产物7%,含碳量大于12的聚合物5%。

[0055]

对比例1

[0056]

操作步骤与实施例1相同,区别在于,未添加助溶剂,具体操作步骤如下:

[0057]

向50ml不锈钢高压反应釜中依次加入59mg的hrh(co)(tppts)3,水溶性双膦配体96mg,46.5mg亚硝酸钠,10.5ml去离子水,拧紧反应釜后用合成气(氢气和一氧化碳的体积比为1:1.2)置换反应釜内空气4次以上,并将反应釜压力用合成气充至0.5mpa。再将反应釜与1,3-丁二烯储罐相连接,打开计量泵,按照1.0ml/min的进料速度进料,当计量泵的当前

压力为0.5mpa时,打开反应釜进料口开始计时进料,计时1.5min,加入1,3-丁二烯1.5ml,停止进料,将反应釜与合成气相连接,补充合成气至反应釜压力为2.5mpa,在60℃反应5小时(中间过程中时刻关注反应釜压力,小于2.5mpa时及时补充),反应完成后冷却至室温,放空合成气打开反应釜,取有机相进气相色谱分析,1,3-丁二烯的转化率为80%,1,6-己二醛的选择性小于3%。产物中有20%正戊醛和异戊烯醛,5%丁二烯二聚体及其氢甲酰化产物5%,含碳数大于12的聚合物45%。

[0058]

对比例2

[0059]

操作步骤与实施例1相同,区别在于,未添加阻聚剂,具体操作步骤如下:

[0060]

向50ml不锈钢高压反应釜中依次加入59mg的hrh(co)(tppts)3,水溶性双膦配体96mg,46.5mg甲基化β-环糊精,和1.5ml去离子水,拧紧反应釜后用合成气(氢气和一氧化碳的体积比为1:1.2)置换反应釜内空气4次以上,并将反应釜压力用合成气充至0.5mpa。再将反应釜与1,3-丁二烯储罐相连接,打开计量泵,按照1.0ml/min的进料速度进料,当计量泵的当前压力为0.5mpa时,打开反应釜进料口开始计时进料,计时1.5min,加入1,3-丁二烯1.5ml,停止进料,将反应釜与合成气相连接,补充合成气至反应釜压力为2.5mpa,在60℃反应5小时(中间过程中时刻关注反应釜压力,小于2.5mpa时及时补充),反应完成后冷却至室温,放空合成气打开反应釜,取有机相进气相色谱分析,1,3-丁二烯的转化率为94%,1,6-己二醛的选择性为37%。丁二烯二聚体4-乙烯基-1-环己烯及其氢甲酰化产物10%,含碳量大于12的聚合物含12%。

[0061]

对比例3

[0062]

操作步骤与实施例1相同,区别在于,未添加水溶性膦配体,具体操作步骤如下:

[0063]

向50ml不锈钢高压反应釜中依次加入59mg的hrh(co)(tppts)3,46.5mg甲基化β-环糊精,46.5mg亚硝酸钠,3ml甲醇,6ml甲酰胺和1.5ml去离子水,拧紧反应釜后用合成气(氢气和一氧化碳的体积比为1:1.2)置换反应釜内空气4次以上,并将反应釜压力用合成气充至0.5mpa。再将反应釜与1,3-丁二烯储罐相连接,打开计量泵,按照1.0ml/min的进料速度进料,当计量泵的当前压力为0.5mpa时,打开反应釜进料口开始计时进料,计时1.5min,加入1,3-丁二烯1.5ml,停止进料,将反应釜与合成气相连接,补充合成气至反应釜压力为2.5mpa,在60℃反应5小时(中间过程中时刻关注反应釜压力,小于2.5mpa时及时补充),反应完成后冷却至室温,放空合成气打开反应釜,取有机相进气相色谱分析,1,3-丁二烯的转化率为53%,1,6-己二醛的选择性为0%。主要的副产物有37%正戊醛和异戊烯醛,40%的丁二烯二聚体4-乙烯基-1-环己烯及其氢甲酰化产物,以及23%含碳量大于12的聚合物含12%。

[0064]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。