:

1.本发明属于橡胶湿法混炼技术领域,具体涉及一种无机填料/橡胶复合材料制备方法。

背景技术:

2.在橡胶工业中,炭黑是常用的补强剂,使用炭黑对复合材料进行填充和补强可以有效提高复合材料的性能。但是存在以下问题:炭黑以石油、天然气等不可再生资源作为原料,制备过程中能耗大,带来非常严重的粉尘污染现象,危害环境和人体健康;并且全炭黑补强体系的胎面胶配方的弊端:高生热、低抗湿滑、抗撕裂低及高静电,已经使其无法满足高性能轮胎的使用需求。

3.除炭黑以外,有助于自然资源的开发和环境保护的白炭黑、硅灰石、蒙脱土、高岭土等也经常用作橡胶的补强材料。经白炭黑补强的橡胶具有滞后损失小、滚动阻力低、抗湿滑性能优异等特点。硅灰石、蒙脱土、高岭土都属于清洁环保、价格低廉的天然工业矿物,自身具备耐化学腐蚀性、热稳定性、绝缘性等特点,能够提高聚合物复合材料的拉伸强度、耐磨性、硬度等性能。然而白炭黑、硅灰石、蒙脱土、高岭土等填料表面都存在大量的羟基,与非极性橡胶的相容性差,填料之间的吸附团聚现象导致其在橡胶基体中的分散较差,对复合材料的耐磨性、力学性能、动态力学性能等产生不利影响。

4.混炼是橡胶制品加工过程中最重要的工序,包括干法混炼和湿法混炼。干法混炼是最传统的混炼方式,包括低温一次法、串联式混炼、连续混炼等,在混炼过程中由于剪切力持续作用导致温升较快,为了防止焦烧影响胶料的加工安全性,混炼过程短暂,从而导致填料与橡胶助剂在橡胶基体中的分散程度难以达到理想状态。中国专利201710409066.x公开的一种提高含白炭黑混炼胶分散度的炼胶方法,混炼胶组分及含量包括:天然橡胶40phr,普通乳聚丁苯橡胶30phr,顺丁橡胶30phr,白炭黑70phr,炭黑n22010phr,氧化锌2phr,硬脂酸1phr,活性剂包括偶联剂5phr,粘合剂3phr,软化剂9phr;所述的方法包括以下步骤:步骤1,检查密炼机上顶栓下压底位置,将上顶栓提升到高位,将天然橡胶、普通乳聚丁苯橡胶、顺丁橡胶、氧化锌、硬脂酸、偶联剂、粘合剂、白炭黑、炭黑n220在0秒时投入密炼机;步骤2,启动密炼机的高速剪切,同时对投入的物料进行加压剪切搅拌55秒;作业过程中,控制密炼机冷却循环水温在30~40℃;步骤3,当上顶栓刚下压到底,提起上顶栓后加入软化剂,同时对上顶栓上表面进行吹扫动作;步骤4,再加压混炼35秒,温度在145℃;步骤5,提起上顶栓进行排胶,从密炼室提出的混炼胶通过压片机进行压片冷却。

5.与干法混炼相比,湿法混炼具有提高橡胶配方中的填料填充份数、改善填料的分散效果、降低滚动阻力、节能环保等优势,能够获得更好的混炼质量,目前已经开发出了溶液共混法、乳液共混法和原位生成法等,将填料与橡胶助剂的预处理浆料与胶乳预先进行混合搅拌、破乳凝固制备湿法母胶,能够大大提高湿法混炼胶的综合性能。中国专利201110064299.3公开的一种湿法混炼天然橡胶料的制备方法,包括以下步骤:a、配制浆料浆料由白炭黑干料、去离子水、偶联剂和表面活性剂构成,配制程序是:1)将15-40%白炭黑

干料浸泡在60-85%的去离子水中,浸泡时间为3-6小时;2)、加入白炭黑干料含量的1-10%偶联剂、0.2-5%表面活性剂,机械搅拌使白炭黑干料、偶联剂和表面活性剂混合均匀,制成白炭黑浆料;b、研磨用研磨机将上述浆料研磨至沉降量小于80mg/h的白炭黑水分散体;c、制取胶乳混合液1)、取干胶含量为15-60%的天然橡胶的田间胶乳或经离心浓缩的天然胶乳;2)、将制备好的白炭黑水分散体加入到胶乳中,在常温下搅拌20-50分钟;3)、胶乳和白炭黑的水分散体均匀混合成胶乳混合液;d、絮凝、洗胶和脱水1)、在经混合均匀后的混合液中加入混合液总量的0.3-1%的醋酸,使其ph值为3-5,胶乳均匀絮凝并与白炭黑共沉;2)、凝固后的胶料用清水将多余的醋酸洗除,经洗胶机进行洗胶和脱水;3)、脱水后的胶料送至橡胶造粒机造粒,然后将胶料粒送入箱式干燥柜中进行干燥,温度为90-120℃,干燥时间为4-6小时;e、干燥完全后即为天然橡胶的混炼胶料。

6.基于现有的干法混炼技术不能使填料与橡胶助剂在橡胶基体中达到理想的分散状态,填料与橡胶的相容性差,能耗高,粉尘污染严重;湿法混炼的酸凝固的过程中酸的残留导致胶料的耐老化性能、耐疲劳性能等变差,同时酸性气体和酸性废液的排放对环境和人身都造成非常严重的影响,不适应可持续发展的要求。因此,研发一种新型的无机填料/橡胶复合材料制备方法,采用无酸絮凝方式,实现无机填料在胶乳中均匀分散与分布,提高无机填料与橡胶基体的界面结合强度,制备综合性能优异的橡胶复合材料,对生产实际具有良好的参考应用价值。

技术实现要素:

7.本发明的目的在于克服现有产品中存在的缺点,提供一种无机填料/橡胶复合材料制备方法,提高湿法混炼胶的制备效率和综合性能,为高端橡胶制品的制备提供切实可行的途径和方法。

8.为了实现上述目的,本发明涉及的一种无机填料/橡胶复合材料制备方法的工艺过程包括制备无机填料浆料、制备发泡剂水溶液、制备母胶混合乳液、制备母胶和制备复合材料共五个步骤:

9.(1)制备无机填料浆料:将无机填料与去离子水混合,搅拌均匀,制成质量百分比浓度为20-30%的无机填料水分散体,研磨3-6h,得到无机填料浆料;

10.(2)制备发泡剂水溶液:将发泡剂与去离子混合,制成质量百分比浓度为5-50%的混合溶液,在转速为100-1300r/min的条件下搅拌5-30min,使发泡剂充分溶解于去离子水中并产生泡沫,得到发泡剂水溶液;

11.(3)制备母胶混合乳液:将无机填料浆料、发泡剂水溶液和胶乳在常温下充分混合,制成混合浆料,在频率为10-20hz的条件下搅拌5-20min,使混合浆料充分乳化、发泡均匀,得到均一的母胶混合乳液;

12.混合浆料在搅拌的过程中不断产生气体小分子并进行充分分散,均匀绵密的微小气泡产生的气泡膨胀动力具有分散和爆破效应,能够使无机填料在胶乳体系中保持高度分散状态;

13.(4)制备母胶:将高温辊筒的温度调节至130-150℃,使乳液以薄层形式均匀涂覆沉积在高温辊筒的壁面,乳液碰撞壁面后水分被瞬间蒸发,得到含水率在1%以下的母胶;

14.快速凝固和蒸干使无机填料在橡胶基体中继续保持高度分散状态,防止无机填料

的重聚,干燥效率的提高使橡胶分子链的氧化断裂程度相应减弱;

15.(5)制备复合材料:将si69、zno、硬脂酸、防老剂4020和促进剂dpg配成小料,将密炼机的初始温度调节为100℃,初始转速调节为90r/min,在密炼机中加入3/4的母胶,落下上顶栓,1分20秒后,打开上顶栓,将小料与剩余的1/4母胶一同加入密炼机,落下上顶栓,每隔一分钟提栓清扫漏胶,当混炼胶的温度上升到145℃时,通过提栓排气使混炼胶的温度保持在145℃混炼1分钟,持续6分30秒后排出混炼胶,将混炼胶经开炼机下片、薄通,胶料包辊后,加入促进剂cz和硫磺,左右割刀两次,吃料完毕后,打卷与打三角包交替进行,各四次,下片,设定硫化温度为150℃,硫化压力为11mpa,硫化时间为1.3

×

t90,将混炼胶硫化成型,得到复合材料。

16.本发明涉及的无机填料包括橡胶补强用的白炭黑、硅灰石、蒙脱土、高岭土、滑石粉和云母粉中的一种或几种;发泡剂包括油酸钠、油酸钾、油酸铵、硬脂酸钠、硬脂酸钾、硬脂酸铵、软脂酸钠、软脂酸钾、软脂酸铵、十八烷酸钠、十八烷酸钾、十八烷酸铵、十二烷基苯磺酸钠、木质素磺酸钠和甲氧基脂肪酰胺基苯磺酸钠中的一种或几种,以天然橡胶干胶总重为100%计算,发泡剂的质量份数为0.5-30%,优选1-15%;胶乳包括鲜胶乳和浓缩胶乳在内的固含量为30-75%的胶乳、丁苯胶乳、丁腈胶乳和丁基胶乳中的一种或几种。

17.本发明与现有技术相比,首先,对无机填料进行研磨预处理使其形成浆料,然后,将发泡效率高、泡沫稳定性好、易分散的发泡剂水溶液加入无机填料与胶乳的混合乳液中,辅助机械搅拌使发泡剂溶解分散在乳液中以降低表面张力、进而包围空气形成气泡,搅拌过程中产生的均匀绵密的微小气泡使气体分子浓度增大,使得气泡膨胀动力增大,具有分散、爆破等效应,进而使无机填料在胶乳体系中保持高度分散状态,同时,发泡剂在无机填料与橡胶之间形成化学接枝作用,使无机填料与橡胶的界面相结构增多,最后,将乳液沉积在高温辊筒的壁面,乳液与壁面接触的瞬间,由于高温表面的蒸汽垫对乳液形成的冲击力,促进了填料的二次分散,进而通过高温闪蒸技术实现了乳液中水分的的瞬间蒸发,减弱了由于高温干燥时间较长导致的橡胶分子链的氧化、断裂和非胶组分的流失,提高了母胶制备效率,缩短了生产周期,使橡胶复合材料具备优异的力学性能、耐磨性能、耐老化性能和动态机械性能。

附图说明:

18.图1为本发明涉及的硫化胶的傅里叶变换红外光谱对比示意图。

19.图2为本发明涉及的发泡剂处理前后的白炭黑的傅里叶变换红外光谱对比示意图。

20.图3为本发明涉及的发泡剂处理前后的白炭黑的界面接触角对比示意图。

21.图4为本发明涉及的硫化胶的扫描电镜对比示意图,其中,(a)为干法混炼,(b)为发泡闪蒸法。

22.图5为本发明涉及的硫化胶老化后拉伸强度、断裂伸长率和抗张积的变化率对比示意图。

具体实施方式:

23.下面通过实施例并结合附图对本发明作进一步说明。

24.实施例1:

25.本实施例涉及的无机填料/橡胶复合材料制备方法中,无机填料选用比表面积为200m2/g的白炭黑,发泡剂选用发泡效率高、泡沫稳定性好、易分散的油酸钠,胶乳选用固含量为60%的浓缩天然胶乳,其具体工艺过程如下:

26.(1)制备白炭黑浆料:将60质量份白炭黑与去离子水配制成质量百分比浓度为25%的白炭黑水分散体,用叶片式搅拌机搅拌均匀后,倒入全方位行星式球磨机的球磨罐中,研磨4h,得到分散均匀的白炭黑浆料;

27.(2)制备油酸钠水溶液:将3质量份油酸钠与去离子水配制成质量百分比浓度为10%的油酸钠水溶液,取30g油酸钠水溶液置于磁力搅拌器上,在转速为650r/min的条件下搅拌10min,使油酸钠充分溶解到去离子水中并且产生泡沫,得到油酸钠水溶液;

28.(3)制备发泡剂/白炭黑/天然胶乳混合乳液:在常温下,将240g白炭黑浆料、30g油酸钠水溶液和167g天然胶乳充分混合制成混合浆料,在频率为10hz的条件下,使用叶片搅拌机对混合浆料进行15min的搅拌发泡处理,使混合浆料充分乳化,并发泡均匀,得到油酸钠/白炭黑/天然胶乳混合乳液;

29.(4)制备母胶:将高温辊筒的温度调节至135℃,使乳液以薄层形式均匀涂覆沉积在辊筒壁面,乳液碰撞壁面后水分瞬间蒸发在壁面形成含水率在1%以下的母胶,用刮板刮下,在开炼机上压片,备用;

30.(5)制备复合材料:将密炼机的初始温度调节为100℃,初始转速调节为90r/min,加入123g母胶,落下上顶栓,1分20秒后,打开上顶栓,将6g si69、2g zno、2g硬脂酸、2g防老剂4020和1.3g促进剂dpg组成的小料和40g母胶一同加入密炼机,落下上顶栓,每隔一分钟提栓清扫漏胶,5分30秒时混炼胶的温度上升到145℃,通过提栓排气使混炼胶的温度保持在145℃混炼1分钟,混炼时间为6分30秒,排胶温度为145℃,排出混炼胶,将混炼胶经开炼机下片、薄通,胶料包辊后,加入1.2g促进剂cz和1g硫磺,左右割刀两次,吃料完毕后,打卷与打三角包交替进行,各四次,下片,通过无转子硫化仪测得胶料的硫化特性,设定硫化温度为150℃,硫化压力为11mpa,硫化时间为1.3

×

t90,将混炼胶硫化成型,得到复合材料。

31.实施例2:

32.本实施例涉及实施例1制备的无机填料/橡胶复合材料的性能测试,引入对比例1进行对比分析和说明:

33.对比例1的无机填料/橡胶复合材料制备方法选用常规的干法混炼技术,橡胶选择str20(泰国20号标准胶),20号标准胶采用常规的加酸凝固工艺制备,其约占轮胎制造行业中天然橡胶的80%,无机填料选用比表面积为200m2/g的白炭黑;其具体工艺过程如下:将密炼机的初始温度调节为100℃,初始转速调节为90r/min,将100gstr20投入密炼机中,落下上顶栓,1分20秒后,打开上顶栓,加入60g白炭黑、3g油酸钠、6gsi69、2gzno、2g硬脂酸、2g防老剂4020和1.3g促进剂dpg,落下上顶栓,每隔一分钟提栓清扫漏胶,5分30秒时,混炼胶的温度上升到145℃,通过提栓排气使混炼胶的温度保持在145℃,混炼1分钟,混炼时间为6分30秒,排胶温度为145℃,排出混炼胶,经开炼机下片冷却、薄通,胶料包辊后,加入1.2g促进剂cz和1g硫磺,吃料完毕后,打卷与打三角包交替进行,各四次,下片;通过无转子硫化仪测得胶料的硫化特性,设定硫化温度为150℃,硫化压力为11mpa,硫化时间为1.3

×

t90,将混炼胶硫化成型,得到复合材料。

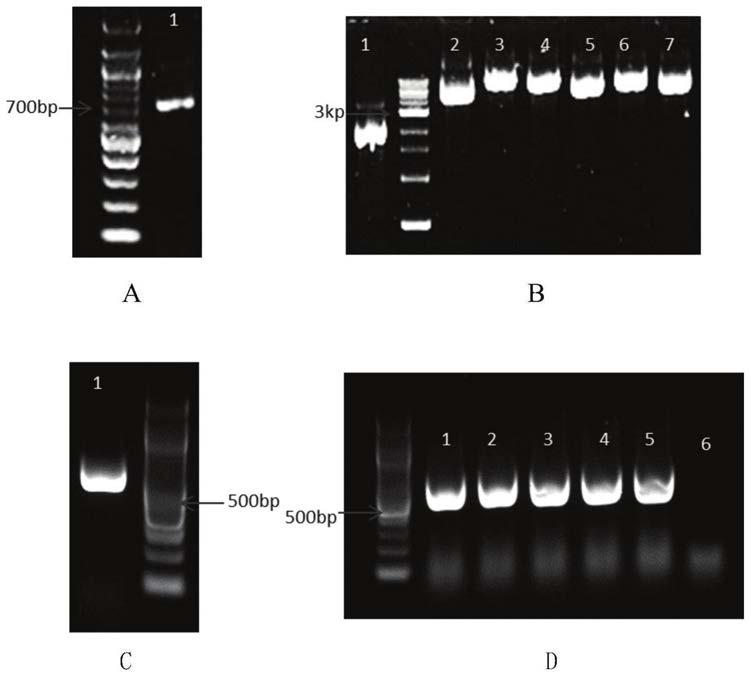

34.对发泡闪蒸法(实施例1)和干法混炼(对比例1)制备的复合材料分别进行同样的测试,结果如下表和图1-5所示:

[0035][0036][0037]

门尼黏度表征胶料的流动性能,门尼黏度越小,胶料的流动性能越好,由上表可知:与干法混炼相比,发泡闪蒸法使门尼黏度降低了36%,进而提高了胶料的可加工性能;t10与胶料的焦烧时间相关,t10越长,焦烧时间越长,橡胶加工安全性越好,由上表可知:发泡闪蒸法的胶料t10更长,橡胶加工安全性更好;t90是胶料的正硫化时间,由上表可知:发泡闪蒸法提高了胶料的硫化速率,这是因为胶料中白炭黑的分散程度较高,减弱了白炭黑对硫化促进剂的吸附作用,从而使硫化速度加快,能耗降低;δg

′

表示填料网络化程度的强弱,δg

′

越小,填料-填料网络结构越少,payne效应越弱;由上表可知:发泡闪蒸法制备的混

炼胶的δg

′

比干法混炼降低了60.6%,表明在发泡膨胀预分散作用、油酸钾的化学接枝作用和高温闪蒸干燥作用下,胶料中的填料-橡胶网络结构较多,payne效应减弱,胶料的可加工性好;与干法混炼相比,发泡闪蒸法制备的硫化胶的拉伸强度、断裂伸长率和抗张积分别提升了9%、5%和15%,油酸钠在混合乳液中通过不断搅拌产生的大量气泡具有一定的体积膨胀动力,气泡的破裂与扩大起到促进填料分散的效果,乳液碰撞高温辊筒表面实现瞬间干燥又进一步保持了白炭黑在橡胶基体中的高分散状态,同时,由于油酸钾的化学架桥作用产生的silica/po/nr界面相增多,提高了白炭黑与非极性橡胶的相容性,增强了填料的补强效果,提升了综合力学性能;老化系数是老化后的抗张积与老化前的抗张积的比值,老化系数越大,胶料的耐老化性能越好,由上表可知:发泡闪蒸法制备的硫化胶的老化系数为0.80,比干法混炼提升了10%,有效提高了胶料的耐老化性能;当基体中填料-橡胶网络结构较多时,材料表现出较好的耐磨性,由上表可知:与干法混炼相比,发泡闪蒸法制备的硫化胶的耐磨性提升了20%,原因是发泡闪蒸法能够充分破坏白炭黑团簇,填料-橡胶间相互作用更强,耐磨性提升;0℃下tanδ表征轮胎的抗湿滑性能,其值越大,抗湿滑性能越好,60℃下tanδ表征轮胎的滚动阻力,其值越小,滚动阻力越低,由上表可知:发泡闪蒸法制备的硫化胶在0℃时的tanδ更大、60℃时的tanδ更小,表明发泡闪蒸法能够有效提高轮胎的抗湿滑性能、降低轮胎的滚动阻力。

[0038]

图1显示:发泡闪蒸法制备的胶料在1541cm-1

处的酰胺ⅱ的特征峰减弱,对应的n-h键的弯曲振动,原因是发泡剂中含有的羰基c=o与蛋白质中的氨基n-h发生了缩合反应,n-h键被消耗掉,证明了油酸钠接枝到橡胶分子链上;为证明油酸钾与白炭黑的作用原理,将30g质量百分比浓度为10%的油酸钠水溶液和240g质量百分比浓度为25%的白炭黑浆料混合后,通过磁力搅拌器,在温度为70℃、转速为650r/min的条件下搅拌15分钟后,置于温度为70℃的恒温干燥箱烘干至恒重,得到油酸钠预处理后的白炭黑,图2中,未处理的白炭黑在2850cm-1

处和2930cm-1

处出现了甲基—ch3中c-h的伸缩振动峰,证明油酸钠成功接枝在了白炭黑表面,在956cm-1

、1632cm-1

和3450cm-1

处的羟基峰均有所减弱,证明油酸钠中的羧基与白炭黑表面的羟基发生酯化反应,同时形成分子间氢键,增强了化学结合;图3中,未处理的白炭黑的界面接触角接近0

°

,油酸钠预处理的白炭黑的接触角到达52

°

,表明油酸钠能够明显减弱白炭黑的极性,有利于与非极性橡胶的相容性。

[0039]

综上,发泡剂分别与白炭黑和橡胶形成稳定的化学接枝的作用。

[0040]

图4显示:干法混炼制备的硫化胶中的白炭黑在橡胶基体中的分散和分布较差,团聚现象严重,白炭黑粒径较大,发泡闪蒸法制备的硫化胶中的白炭黑的分散和分布均匀,白炭黑粒径小,并且无团聚现象;

[0041]

图5显示:发泡闪蒸法有效提高了胶料的耐老化性能,原因是乳液碰撞高温辊筒表面后水分被瞬间蒸发,使得胶料内部蛋白质、磷脂等非胶组分流失较少,这类物质是橡胶的天然防老剂,并且具有促进交联和硫化的作用,因此胶料的耐老化性能提升,橡胶抵抗外界热空气及氧气破坏的能力增强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。