1.本发明涉及人造骨料技术领域,尤其涉及一种人造骨料及制备工艺。

背景技术:

2.地面施工一般需要大量的矿石材料,矿石的开采不仅破坏自然环境,而且矿石本身对人体具有一定的危害,并且矿石的使用性不好,因此需要设计一种能够代替矿石的人造骨料。

技术实现要素:

3.本发明的目的是为了解决现有技术中矿石材料不足,矿石使用性不好的缺点,而提出的一种人造骨料及制备工艺。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种人造骨料,包括骨料a组分与骨料b组分的混合物;

6.所述骨料a组分包括以下原料:128环氧树脂30

‑

40%,活性稀释剂5

‑

10%,石英粉35

‑

55%,气相二氧化硅1

‑

3%,颜料5

‑

10%,消泡剂0.1

‑

1%,流平剂0.1

‑

1%;

7.所述骨料b组分包括以下原料:甲基六氢苯酐30

‑

40%和/或甲基四氢苯酐30

‑

40%,促进剂5

‑

10%,石英粉35

‑

55%,气相二氧化硅1

‑

3%,消泡剂0.1

‑

1%,流平剂0.1

‑

1%;以上原料为重量百分比。

8.所述骨料a组分与骨料b组分按1:1配比混合。

9.一种人造骨料制备工艺,包括以下步骤:

10.s1:将骨料a组分的原料进行高速混合,将骨料b组分的原料进行高速混合,将混合好的骨料a组分与骨料b组分混合成流动态混合物,将流动态混合物浇筑摊铺在模具内;

11.s2:将流动态混合物进行抽真空处理;

12.s3:抽真空后的混合物进行加温固化;

13.s4:将固化后的块状材料进行脱模;

14.s5:块状材料送入破碎机破碎成所需目数的骨料颗粒。

15.s1中骨料a组分与骨料b组分按照1:1配比混合。

16.所述模具为矩形或者圆形的硅胶盒体,所述硅胶盒体顶部敞口,浇筑摊铺在模具内的流动态混合物厚度15

‑

30mm。

17.s2中抽真空的设备包括抽真空机、连接在抽真空机吸气口且可以上下运动的罩体,罩体将硅胶盒体敞口处进行密封,然后进行吸气,其中负压吸气时间1

‑

3分钟,负压压力0.01

‑

0.1mpa,吸真空完成后泄压将罩体与模具分离,使模具内部的混合物恢复常压状态。

18.s3中加温时间2

‑

4小时,加温温度为80

‑

90℃。

19.隧道窑,所述隧道窑内设有由一端向另一端运动的传送装置,所述模具通过传送装置由隧道窑的一端向另一端运动,s2步骤和/或s3步骤在隧道窑内完成。

20.本发明提出的一种人造骨料及制备工艺,有益效果在于:本产品具有耐候好、抗老

化优异、粘接强度高,色感均匀、吸水率低、可代替各种矿物材料等性能,并且该种骨料的颜色可以根据所需进行调整。该人造骨料实用性强,经济价值高,工艺简单,不产生有害物质,既有利于人造骨料的大规模推广,又可以减少矿石开采。

附图说明

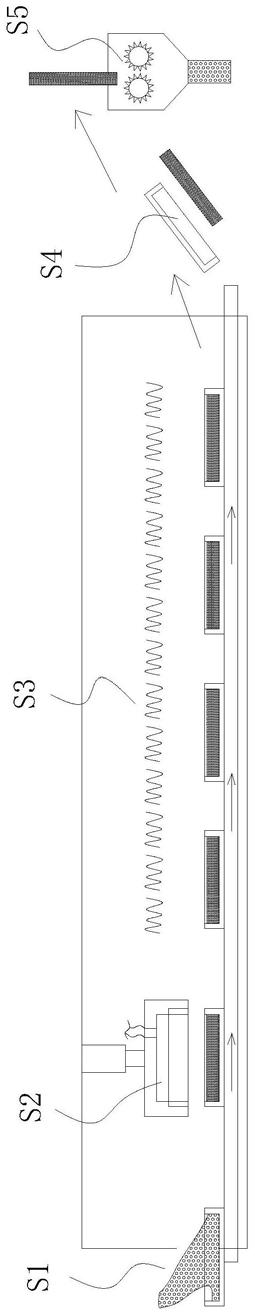

21.图1为本发明的结构示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.一种人造骨料,包括骨料a组分与骨料b组分的混合物;

24.骨料a组分包括以下原料:128环氧树脂30

‑

40%,活性稀释剂5

‑

10%,石英粉35

‑

55%,气相二氧化硅1

‑

3%,颜料5

‑

10%,消泡剂0.1

‑

1%,流平剂0.1

‑

1%;

25.骨料b组分包括以下原料:甲基六氢苯酐30

‑

40%和/或甲基四氢苯酐30

‑

40%,促进剂5

‑

10%,石英粉35

‑

55%,气相二氧化硅1

‑

3%,消泡剂0.1

‑

1%,流平剂0.1

‑

1%;以上原料为重量百分比。

26.骨料a组分与骨料b组分按1:1配比混合。

27.实施例一:

28.一种人造骨料制备工艺,包括以下步骤:

29.s1:将骨料a组分的原料进行高速混合,将骨料b组分的原料进行高速混合,将混合好的骨料a组分与骨料b组分混合成流动态混合物,将流动态混合物浇筑摊铺在模具内,优选的,根据所需在流动态混合物内混合颜料,使成型后的骨料颜色更加多样化,更好的满足人们所需;

30.s2:将流动态混合物进行抽真空处理,减少流动态混合物内部气泡,使成型后的块状材料质地更加均匀;

31.s3:抽真空后的混合物进行加温固化;

32.s4:将固化后的块状材料进行脱模;

33.s5:块状材料送入破碎机破碎成所需目数的骨料颗粒。

34.本工艺的新型树脂骨料与各种再生骨料透明玻璃、石英石、贝壳、天然大理石等其他天然石材颗粒配套使用,具有较好的密度、强度和极低的吸水率,拌合过程中不因吸水影响泡沫稳定性,并且颜色各异。

35.本产品具有耐候好、抗老化优异、粘接强度高,色感均匀、吸水率低、可代替各种矿物材料等性能。该人造骨料实用性强,经济价值高,工艺简单,不产生有害物质,既有利于人造骨料的大规模推广,又可以减少矿石开采。

36.实施例二:

37.整个过程按隧道窑的形式设计,混合好的液态材料,浇注在一个长方形的硅胶盒子里,厚度在两厘米左右,这个盒子通过一个加热隧道,进入一个封闭抽真空的装置中,抽完真空这个盒子继续沿隧道向前移动,进行加温固化,再进行翻转脱模,固化好的块状材料,通过皮带送入破碎机,进行破碎。

38.实施例三:

39.参考图1:

40.s1:将骨料a组分的原料进行高速混合,将骨料b组分的原料进行高速混合,将混合好的骨料a组分与骨料b组分混合成流动态混合物,将流动态混合物浇筑摊铺在模具内,骨料a组分与骨料b组分按照1:1配比混合,模具为矩形或者圆形的硅胶盒体,硅胶盒体顶部敞口,浇筑摊铺在模具内的流动态混合物厚度15

‑

30mm,优选20mm;

41.s2:将流动态混合物进行抽真空处理,减少流动态混合物内部气泡,使成型后的块状材料质地更加均匀,其中抽真空的设备包括抽真空机、连接在抽真空机吸气口且可以上下运动的罩体,罩体将硅胶盒体敞口处进行密封,然后进行吸气,其中负压吸气时间1

‑

3分钟,负压压力0.01

‑

0.1mpa,吸真空完成后泄压将罩体与模具分离,使模具内部的混合物恢复常压状态;

42.s3:抽真空后的混合物进行加温固化,加温时间2

‑

4小时,加温温度为80

‑

90℃;

43.s4:将固化后的块状材料进行脱模;

44.s5:块状材料送入破碎机破碎成所需目数的骨料颗粒。

45.至少部分工艺在隧道窑内完成,隧道窑内设有由一端向另一端运动的传送装置,模具通过传送装置由隧道窑的一端向另一端运动,其中至少s2步骤和/或s3步骤在隧道窑内完成。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变而得到的技术方案、构思、设计,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。