1.本实用新型涉及钓鱼装备加工领域,特别是涉及一种鱼竿导眼自动组装装置。

背景技术:

2.鱼竿导眼,也可以称作为过线环、导线环,通常在特定的鱼竿种类上面才用会到,譬如海杆、矶杆、路亚,锚杆、阀杆等。鱼竿导眼内部是非常光滑的,起到的作用是鱼线在里面可以上下自由活动,钓到大鱼可以自由收线放线,不用担心乱线和线磨损、起到保护和疏导的作用。鱼竿导眼装置一般设有导眼支架和导眼内环体,鱼竿导眼支架与导眼内环体的连接一般是将导眼内环体的外沿钳入导眼支架的环形孔内,两者之间靠平面紧密配合完成结合,由于钓鱼线的引仗力,使用时经常出现导眼内环脱离的现象,所以对导眼内环体钳入导眼支架的加工要求非常严格。现有的导眼内环体钳入导眼支架的加工方式是通过人工操作普通压力机进行压合,生产效率较低,经常出现导眼内环体破碎、松动或脱落的问题,压合完成后通过人工使用注射器在导眼内环与导眼支架之间施胶,施胶后放入烤箱进行烘烤固化处理,但人工施胶全凭工人的手法和积累的经验操作,存在施胶量难以控制,产品一致性差,生产效率低,浪费劳动力的问题。

技术实现要素:

3.本实用新型针对人工压合和人工施胶经常出现导眼内环体破碎、松动或脱落,产品一致性差,生产效率低,浪费劳动力的技术问题,提供一种鱼竿导眼自动组装装置,该装置能够自动完成压合和施胶的操作,定位准确、方便,解放了劳动力,且施胶量可以精准的控制,产品的一致性高,极大了提高了产品的可靠性,提高了生产效率。

4.为此,本实用新型的技术方案是,一种鱼竿导眼自动组装装置,包括支架组件、转盘组件、施胶组件、上压头组件、下压头组件和自动压合组件,支架组件包括支架底座、支架立柱、支架横板和支架转动板,支架底座与支架立柱固定连接,支架横板与支架立柱滑动连接,通过固定螺栓可以调整支架横板在支架立柱之上的上下位置,支架横板与支架转动板通过转动板螺栓旋转连接,支架转动板的内部设有转动槽,转动槽的槽内设有转动柱,转动柱与支架横板固定连接,转动柱与转动槽滑动连接,转盘组件包括载物圆盘,载物圆盘的上表面固定设有多个下压头安装孔,下压头安装孔以圆环形的形状分布在载物圆盘之上,下压头安装孔的下方设有圆盘通气孔,载物圆盘的中部的下方设有圆盘固定架, 圆盘固定架与载物圆盘旋转连接,圆盘固定架与支架底座固定连接,圆盘固定架的一侧固定设有旋转电机;

5.施胶组件包括施胶底壳,施胶底壳与支架转动板固定连接,施胶底壳的上方的左侧固定设有上隔板,上隔板的上表面固定设有垫块,垫块的安装槽内设有注射器,注射器的后方设有推动座前板,施胶底壳的内部的左端固定设有前固定板,施胶底壳的内部的右端固定设有后固定块,施胶底壳的内部的中部固定设有中隔板,前固定板与后固定块之间设有螺杆,螺杆与前固定板、后固定块通过轴承固定连接,螺杆的外部设有螺杆套筒,螺杆套

筒的内表面设有斜内齿,螺杆套筒与螺杆通过斜内齿啮合,螺杆套筒的右端与推动座前板固定连接,前固定板与中隔板之间固定设有滑动导向柱,螺杆套筒的左侧设有滑动导向块,滑动导向块与螺杆套筒固定连接且与滑动导向柱滑动连接,前固定板的右侧设有施胶电机,施胶电机通过传动齿轮驱动螺杆转动,施胶电机右侧固定设有旋转检测组件;

6.自动压合组件与支架底座固定连接,自动压合组件包括气缸安装板,气缸安装板与压合组件支架的上端固定连接,气缸安装板的上表面固定设有气缸,气缸的上方固定设有气缸底板,气缸底板的上方设有限位板,限位板通过气缸活塞与气缸固定连接,气缸活塞的两侧且位于气缸底板的上表面固定设有限位柱,气缸安装板的下方设有上压头安装台,上压头安装台通过气缸活塞与气缸固定连接,上压头安装台的上表面的两端固定设有导向柱,导向柱通过滑动轴承与气缸安装板滑动连接,导向柱的上端固定设有限位块;

7.上压头组件与上压头安装台固定连接,上压头组件包括上压头固定体,上压头固定体的前端固定设有上压头,下压头组件通过下压头安装孔与载物圆盘固定连接下压头组件包括下压头固定体和下压头滑动体,下压头固定体的底部设有固定底柱,固定底柱的内部设有通气孔,通气孔与圆盘通气孔相连通,下压头固定体的中部设有固定底座,下压头固定体的上部设有滑动筒体,滑动筒体的内部设有滑动腔,滑动腔与通气孔相连通,滑动腔的内部设有下压头滑动体,下压头滑动体与下压头固定体滑动连接,下压头滑动体包括滑动柱体,滑动柱体的上端设有内环固定凸台,滑动柱体的下端设有压簧固定柱,压簧固定柱与滑动压簧的一端连接,滑动压簧的另一端悬空放置于滑动腔的内部。

8.优选地,注射器的前端设有注射针头,注射针头的中部有弯折,注射针头的弯折角度的大小为90-180度。

9.优选地,旋转检测组件包括检测壳体,检测壳体的内部设有第一传感器、第二传感器和旋转挡板,第一传感器与第二传感器与检测壳体固定连接,第一传感器与第二传感器为马蹄形传感器,第一传感器与第二传感器的夹角为90度,旋转挡板与施胶电机的转子固定连接,旋转挡板的形状为半圆形状,旋转挡板旋转时依次穿过第一传感器与第二传感器。

10.优选地,前固定板的下方设有前传感器,滑动导向块的下表面固定设有前传感器挡板。

11.优选地,推动座前板的内部设有推动滑块,推动滑块与推动座前板滑动连接,推动滑块的固定左侧设有推动夹板,推动滑块与推动夹板将注射器的活塞夹紧固定,推动滑块的右侧固定设有推动座后板,推动座后板的内部设有推动弹簧。

12.优选地,上压头与滑动柱体的形状为圆柱形,上压头的直径与滑动柱体的直径相等。

13.优选地,滑动筒体的内直径大于滑动柱体的直径,并且滑动筒体的内直径与滑动柱体的直径的差值小于0.02mm。

14.优选地,滑动筒体的外表面固定设有多个筒体外间隔条,每两个筒体外间隔条之间设有支架固定槽。

15.优选地,固定底柱、固定底座、滑动筒体为一体加工所成。

16.优选地,自动压合组件还包括减压阀和电磁阀。

17.本实用新型有益效果是,在该装置工作时,将导眼支架的圆环套在滑动柱体的上端,将导眼内环体套在内环固定凸台之上,气缸通过上压头安装台驱动上压头向下运动,因

下压头滑动体与下压头固定体滑动连接,上压头压住导眼内环体和滑动柱体,并使导眼内环体和滑动柱体一起向下运动,导眼内环体在向下运动时与导眼支架的环形孔紧密结合在一起,完成导眼内环体与导眼支架的压合装配;气缸通过上压头安装台驱动上压头向上运动,在取走加工完成的导眼后,在滑动压簧的弹力作用下,滑动柱体复位,做好下一次加工的准备。这种结构设计,在该装置将导眼内环体压合钳入导眼支架的内环时,定位准确、方便,减少了工作量,提高了生产效率,通过双重限位保护提高了导眼内环体与导眼支架的装配精度,有效的防止了导眼内环体破碎、松动或脱落的问题。

18.又由于转盘组件自动旋转将压合后的导眼内环体与导眼支架送至施胶组件的工作位置,施胶电机通过传动齿轮驱动螺杆转动,因螺杆套筒的内表面设有斜内齿,螺杆套筒与螺杆通过斜内齿啮合,螺杆套筒通过滑动导向块与滑动导向柱滑动连接,螺杆转动会推动螺杆套筒做直线运动,螺杆套筒又与推动座前板固定连接,螺杆套筒直线运动时带动推动座前板推动注射器完成一次精确的施胶操作;一次施胶完成后,转盘组件自动旋转到下一个工件的位置,进行下一次施胶的操作。该装置能够自动完成压合和施胶操作,定位准确、方便,解放了劳动力,且施胶量可以精准的控制,产品的一致性高,极大了提高了产品的可靠性,提高了生产效率。

19.又由于检测双传感器的结构设计,通过双传感器进行施胶电机转动的位置检测和控制,能够精准的控制施胶量,保证了产品施胶的一致性,极大了提高了产品的可靠性。

附图说明

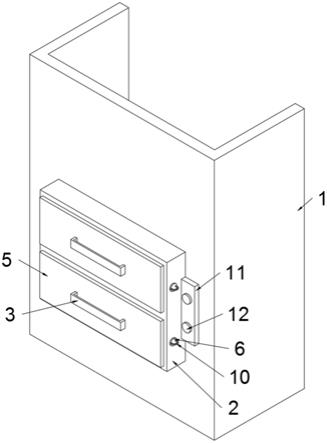

20.图1是本实用新型整体结构示意图;

21.图2是图1的右视图;

22.图3是图1的左视图;

23.图4是去掉自动压合组件的结构示意图;

24.图5是施胶组件的结构示意图;

25.图6是图5去掉施胶底壳后的结构示意图;

26.图7是图6另一角度的结构示意图;

27.图8是图6的俯视图;

28.图9是图8中a-a处的剖视图;

29.图10是图8中b-b处的剖视图。

30.图11是自动压合组件的结构示意图;

31.图12是图11的主视图;

32.图13是图11的右视图;

33.图14是上压头组件结构示意图;

34.图15是下压头组件的结构示意图;

35.图16是图15中c-c处的剖视图;

36.图17是下压头滑动体的结构示意图;

37.图18是图17的前视图;

38.图19是下压头固定体的结构示意图;

39.图20是图19的前视图;

40.图21是图20中d-d处的剖视图。

41.图中符号说明:

42.1.支架组件;101.支架底座;102.支架立柱;103.支架横板;104. 支架转动板;1041.转动槽;1042.转动柱;105.转动板螺栓;2.转盘组件;201.载物圆盘;202.下压头安装孔;203.圆盘通气孔;204.圆盘固定架;205.旋转电机;3.施胶组件;301.施胶底壳;302.施胶中盖;303. 上隔板;304.垫块;305.注射器;306.压动扳手;307.推动座前板;3071. 推动滑块;3072.推动夹板;308.推动座后板;309.施胶电路板;310.前固定板;311.后固定块;312.中隔板;313.螺杆;314.螺杆套筒;315. 滑动导向柱;316.滑动导向块;3161.前传感器挡板;317.施胶电机;318. 旋转检测组件;3181.检测壳体;3182.第一传感器;3183.第二传感器; 3184.旋转挡板;319.前传感器;4.上压头组件;401.上压头固定体;402. 上压头;5.下压头组件;501.下压头固定体;5011.固定底柱;5012.固定底座;5013.滑动筒体;5014.通气孔;5015.滑动腔;502.下压头滑动体;5021.滑动柱体;5022.内环固定凸台;5023.压簧固定柱;503.滑动压簧;6.自动压合组件;601.气缸安装板;602.气缸;6021.气缸活塞; 603.气缸底板;604.限位板;605.限位柱;606.上压头安装台;607.导向柱;608.滑动轴承;609.限位块;610.减压阀;611.电磁阀;612.压合组件支架。

具体实施方式

43.下面结合实施例对本实用新型做进一步描述。

44.图1-图21是本实用新型一种鱼竿导眼自动组装装置的实施例,其包括支架组件1、转盘组件2、施胶组件3、上压头组件4、下压头组件5 和自动压合组件6,支架组件1包括支架底座101、支架立柱102、支架横板103和支架转动板104,支架底座101与支架立柱102固定连接,支架横板103与支架立柱102滑动连接,通过固定螺栓可以调整支架横板 103在支架立柱102之上的上下位置,支架横板103与支架转动板104通过转动板螺栓105旋转连接,支架转动板104的内部设有转动槽1041,转动槽1041的槽内设有转动柱1042,转动柱1042与支架横板固定连接,转动柱1042与转动槽1041滑动连接,支架转动板104通过转动槽1041 与转动柱1042实现转动,这种结构设计,通过固定螺栓调整支架横板103 在支架立柱102之上的上下位置,通过支架转动板104的旋转调整施胶的角度,实现了施胶组件3和转盘组件2之间相对位置和角度的灵活调整,增加了使用和后期维护的便捷性。

45.转盘组件2包括载物圆盘201,载物圆盘201的上表面固定设有多个下压头安装孔202,下压头安装孔202以圆环形的形状分布在载物圆盘 201之上,下压头安装孔202的下方设有圆盘通气孔203,载物圆盘201 的中部的下方设有圆盘固定架204,圆盘固定架204与载物圆盘201旋转连接,圆盘固定架204与支架底座101固定连接,圆盘固定架204的一侧固定设有旋转电机205,这种结构设计,避免了转盘组件2与施胶组件 3之间的结构干涉问题,同时实现了施胶的自动连续操作,提高了生产效率,降低了生产成本。

46.图中可以看到,施胶组件3包括施胶底壳301,施胶底壳301与支架转动板104固定连接,施胶底壳301的上方的右侧固定设有施胶中盖302,施胶底壳301的上方的左侧固定设有上隔板303,上隔板303的上表面固定设有两个垫块304,垫块304的安装槽内设有注射器305,注射器305 的前端设有注射针头3051,注射针头3051的中部有弯折,注射针头3051 的弯折角度a的大小为90-180度,注射针头3051的弯折设计,方便了施胶的角度和距离的调

整。注射器305通过压动扳手306与垫块304固定在一起,注射器305的后方设有推动座前板307,推动座前板307的内部设有推动滑块3071,推动滑块3071与推动座前板307滑动连接,推动滑块3071的固定左侧设有推动夹板3072,推动滑块3071与推动夹板3072 将注射器305的活塞夹紧固定,推动滑块3071的右侧固定设有推动座后板308,推动座后板308的内部设有推动弹簧3081,推动弹簧3081为推动滑块3071提供弹力支撑,这种结构设计简单、高效,使得注射器305 的安装和拆卸的便捷和可靠,方便更换或者添加胶水。

47.本实施例中,施胶底壳301的内部的左端固定设有前固定板310,施胶底壳301的内部的右端固定设有后固定块311,施胶底壳301的内部的中部固定设有中隔板312,前固定板310与后固定块311之间设有螺杆 313,螺杆313与前固定板310、后固定块311通过轴承固定连接,螺杆 313的外部设有螺杆套筒314,螺杆套筒314的内表面设有斜内齿,螺杆套筒314与螺杆313通过斜内齿啮合,螺杆套筒314的右端与推动座前板307固定连接,前固定板310与中隔板312之间固定设有滑动导向柱 315,螺杆套筒314的左侧设有滑动导向块316,滑动导向块316与螺杆套筒314固定连接且与滑动导向柱315滑动连接,滑动导向块316的下表面固定设有前传感器挡板3161,前固定板310的下方设有前传感器 319,前传感器319可以检测注射器305中胶水的状态,在需要补充胶水时,停止施胶动作,并通知补充胶水。

48.图中可以看到,前固定板310的右侧设有施胶电机317,施胶电机 317通过传动齿轮驱动螺杆313转动,施胶电机317右侧固定设有旋转检测组件318,旋转检测组件318包括检测壳体3181,检测壳体3181的内部设有第一传感器3182、第二传感器3183和旋转挡板3184,第一传感器3182与第二传感器3183与检测壳体3181固定连接,第一传感器3182 与第二传感器3183为马蹄形传感器,第一传感器3182与第二传感器3183 的夹角为90度,旋转挡板3184与施胶电机317的转子固定连接,旋转挡板3184的形状为半圆形状,旋转挡板3184旋转时依次穿过第一传感器3182与第二传感器3183,这种结构设计,通过双传感器进行施胶电机转动的位置检测和控制,能够精准的控制施胶量,保证了产品施胶的一致性,极大了提高了产品的可靠性。

49.自动压合组件6与支架底座101固定连接,自动压合组件6包括气缸安装板601,气缸安装板601与压合组件支架612的上端固定连接,气缸安装板601的上表面固定设有气缸602,气缸602的上方固定设有气缸底板603,气缸底板603的上方设有限位板604,限位板604通过气缸活塞6021与气缸602固定连接,气缸活塞6021的两侧且位于气缸底板603 的上表面固定设有限位柱605,限位柱605的高度可以通过固定螺母进行调整,在气缸活塞6021向下运动时,带动限位板604向下运动,因限位柱605设置于气缸底板603于限位板604之间,能够对气缸活塞6021的下行距离进行限位,起到限位保护的作用。

50.气缸安装板601的下方设有上压头安装台606,上压头安装台606通过气缸活塞6021与气缸602固定连接,上压头安装台606的上表面的两端固定设有导向柱607,导向柱607通过滑动轴承608与气缸安装板601 滑动连接,导向柱607的上端固定设有限位块609,这种结构设计,使得下行运动的工作平稳、可靠、无噪声,保证了装置的可靠性和精度;限位块609可以对下行的距离进行限位,与限位柱605的限位设计形成双重限位保护的作用。

51.在一个具体实施例中,自动压合组件6还包括减压阀610和电磁阀 611,当减压阀610的输入端压力波动时,减压阀610的膜片自动作出调整,使压力平稳的输出,保证压力稳定,保证了该装置工作的稳定性和精度;电磁阀611可以精确的控制气缸602的运动,实现导

眼的自动压合加工。

52.上压头组件4与上压头安装台606固定连接,上压头组件4包括上压头固定体401,上压头固定体401的前端固定设有上压头402,这种结构设计,可以根据待加工的导眼支架与导眼内环体的尺寸大小更换尺寸相匹配的上压头组件4,增加了装置的适用范围,使得加工更加方便、快捷。

53.图中可以看到,下压头组件5通过下压头安装孔202与载物圆盘201 固定连接,下压头组件5包括下压头固定体501和下压头滑动体502,下压头固定体501的底部设有固定底柱5011,固定底柱5011的内部设有通气孔5014,下压头固定体501的中部设有固定底座5012,下压头固定体 501的上部设有滑动筒体5013,滑动筒体5013的内部设有滑动腔5015,滑动腔5015与通气孔5014相连通,滑动腔5015的内部设有下压头滑动体502,下压头滑动体502与下压头固定体501滑动连接,下压头滑动体502包括滑动柱体5021,滑动柱体5021的上端设有内环固定凸台5022,滑动柱体5021的下端设有压簧固定柱5023,压簧固定柱5023与滑动压簧503的一端连接,滑动压簧503的另一端悬空放置于滑动腔5015的内部。

54.本实施例中,固定底柱5011、固定底座5012、滑动筒体5013为一体加工所成,这种设计既可以增加下压头固定体501的强度,有减少了加工的步骤。若固定底柱5011、固定底座5012、滑动筒体5013单独加工后,再固定在一起,整体的强度不如一体加工的强度,且加工的步骤复杂繁琐,不利于生产加工。

55.本实施例中,上压头402与滑动柱体5021的形状为圆柱形,上压头 402的直径d1与导眼内环体的外环面的直径相等,并且上压头402的直径d1与滑动柱体5021的直径d3相等,内环固定凸台5022的直径d2与导眼内环体的内环面的直径相等,滑动筒体5013的内直径d4大于滑动柱体5021的直径d3,并且滑动筒体5013的内直径d4与滑动柱体5021 的直径d3的差值小于0.02mm,滑动筒体5013的外直径d5与导眼支架的外环面直径相等,内环固定凸台5022的高度l1与导眼内环体的圆环高度相等,滑动柱体5021的上端露出滑动筒体5013的高度l2与导眼支架的圆环高度相等。这种结构设计,在该装置将导眼内环体压合钳入导眼支架的内环时,定位准确、方便,减少了工作量,提高了生产效率,通过双重限位保护提高了导眼内环体与导眼支架的装配精度,有效的防止了导眼内环体破碎、松动或脱落的问题。

56.又由于固定底柱5011的内部设有通气孔5014,下压头安装孔202的下方设有圆盘通气孔203,通气孔5014与圆盘通气孔203相连通,这种通气结构的设计,方便滑动腔5015内部空气的排出和吸入,避免滑动腔 5015内部空气形成阻力,阻碍下压头滑动体502的下压和复位,使得下压头滑动体502在下压头固定体501的内部滑动时更加顺畅,提高了生产的效率。

57.在该装置工作时,将导眼支架的圆环套在滑动柱体5021的上端,将导眼内环体套在内环固定凸台5022之上,气缸602通过上压头安装台606 驱动上压头402向下运动,因下压头滑动体502与下压头固定体501滑动连接,上压头402压住导眼内环体和滑动柱体5021,并使导眼内环体和滑动柱体5021一起向下运动,导眼内环体在向下运动时与导眼支架的环形孔紧密结合在一起,完成导眼内环体与导眼支架的压合装配;气缸 602通过上压头安装台606驱动上压头402向上运动,在取走加工完成的导眼后,在滑动压簧503的弹力作用下,滑动柱体5021复位,做好下一次加工的准备。

58.转盘组件2自动旋转将压合后的导眼内环体与导眼支架送至施胶组件3的工作位

置,施胶电机317通过传动齿轮驱动螺杆313转动,因螺杆套筒314的内表面设有斜内齿,螺杆套筒314与螺杆313通过斜内齿啮合,螺杆套筒314通过滑动导向块316与滑动导向柱315滑动连接,螺杆313转动会推动螺杆套筒314做直线运动,螺杆套筒314又与推动座前板307固定连接,螺杆套筒314直线运动时带动推动座前板307推动注射器305的完成一次精确的施胶操作;一次施胶完成后,转盘组件2 自动旋转到下一个工件的位置,进行下一次施胶的操作。该装置能够自动完成压合和施胶操作,定位准确、方便,解放了劳动力,且施胶量可以精准的控制,产品的一致性高,极大了提高了产品的可靠性,提高了生产效率。

59.惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。