1.本发明涉及相变材料技术领域,具体涉及一种无机水合盐复合相变材料及其制备方法。

背景技术:

2.相变材料作为一种新型储能材料,利用其潜热储能、释能,可以解决能量时空不匹配的问题,从而做到能量的循环再生利用,提高能源利用率。相变材料分为有机相变材料和无机相变材料。其中无机水合盐相变材料由于其低廉的价格,较高的相变焓值,体积能量密度以及较高热导率等优点受到人们的广泛研究。但是无机水合盐相变材料有一个严重的缺点即存在过冷度,过冷度的存在使其在相变温度点以下的某一温度才能促使其结晶,这使得无机水合盐相变材料的应用受到很大程度的限制。

3.传统降低无机水合盐相变材料过冷度的方式是向其中添加成核剂,其中一种方法为添加微粒结构与相变材料结构类似的物质作为成核剂,这也是考虑降低无机水合盐相变材料过冷度的主要策略。但大部分成核剂的加入会相对降低无机水合盐相变材料焓值,同时增大了使用成本。因此需要开发一种既能降低相变材料过冷度又能提高其焓值的新思路。

技术实现要素:

4.本发明的目的之一是提供一种无机水合盐复合相变材料的制备方法,既能降低相变材料过冷度又能提高其焓值。

5.本发明的目的之二是提供由上述制备方法制得的无机水合盐复合相变材料。

6.为实现上述目的,本发明采用的技术方案如下:

7.第一方面,本发明提供一种无机水合盐复合相变材料的制备方法,包括以下步骤:

8.步骤1:在70~100℃条件下,分别对相变主材和成核剂进行高功率超声处理,得到处于完全游离状态的相变主材分子和成核剂分子;所述相变主材为无机水合盐中的一种或多种;

9.步骤2:在70~100℃条件下,将处于完全游离状态的相变主材分子和成核剂分子置于密闭的真空反应釜中混合均匀,得到高粘度的牛顿流体相变主材@成核剂复合物;

10.步骤3:向所述相变主材@成核剂复合物中添加团簇因子水溶性碳量子点,混合均匀,得到高粘度的牛顿流体相变主材@成核剂@团簇因子复合物;

11.步骤4:将所述相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,得到具有多元分子团簇结构的复合相变材料。

12.优选的,步骤1中,所述成核剂为二水磷酸二氢钠、二水酒石酸钠和五水硫代硫酸钠中的任意一种。

13.优选的,步骤1中,所述相变主材与成核剂的质量比为1:0.01~0.1。

14.优选的,步骤1中,所述超声功率为400hz~1000hz,超声时间为15~30分钟。

15.优选的,步骤2、步骤3中,所述牛顿流体的粘度值为5厘泊~50厘泊。

16.优选的,步骤3中,所述相变主材@成核剂复合物和团簇因子水溶性碳量子点的质量比为1:0.001~0.01。

17.优选的,步骤4中,所述相变主材@成核剂@团簇因子复合物的流动速度是0.01cm/s~0.2cm/s。

18.优选的,步骤1中,所述相变主材为三水醋酸钠、十二水磷酸氢二钠、七水磷酸氢二钠、二水酒石酸钠、五水硫代硫酸钠、十水硫酸钠中的至少一种。

19.另一方面,本发明还提供由上述制备方法制得的无机水合盐复合相变材料。

20.本发明的复合相变材料具有明显的晶体结构和双折射现象,相变焓值高,且该材料无过冷且具有长时间的相变平台。

21.与现有技术相比,本发明具有如下有益效果:

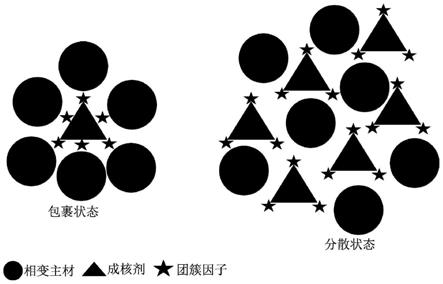

22.1、本发明将成核剂和团簇因子同时引入到相变主材中后形成由相变主材、成核剂和团簇因子组成的多元分子团簇型复合相变材料。

23.2、本发明中的团簇因子诱导了成核剂在相变主材中的两种存在状态(包裹状态和分散状态),实现了二者的高度融合。

24.3、本发明中采用连续流动和液氮结晶的工艺,有效提高了复合相变材料的结晶度。

25.4、本发明中采用的新配方和新工艺,既降低了相变材料的过冷度也提高了其相变焓值。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

27.图1为本发明实施例中分子团簇中成核剂在相变主材中的两种分布状态。

28.图2为实施例1中得到的复合相变材料样品实物图。

29.图3为实施例1中得到的复合相变材料的放冷曲线图。

30.图4为实施例1中得到的复合相变材料的偏光显微图。

31.图5为实施例2中得到的复合相变材料样品实物图。

32.图6为实施例2中得到的复合相变材料的放冷曲线图。

33.图7为实施例2中复合相变材料的偏光显微图。

34.图8为实施例3中得到的复合相变材料样品实物图。

35.图9为实施例3中得到的复合相变材料的放冷曲线图。

36.图10为实施例3复合相变材料的偏光显微图。

37.图11为实施例4中得到的复合相变材料样品实物图。

38.图12为实施例4中得到的复合相变材料的放冷曲线图。

39.图13为实施例4中复合相变材料的偏光显微图。

40.图14为实施例5中得到的复合相变材料样品实物图。

41.图15为实施例5中得到的复合相变材料的放冷曲线图。

42.图16为实施例5中复合相变材料的偏光显微图。

43.图17为实施例6中得到的复合相变材料样品实物图。

44.图18为实施例6中得到的复合相变材料的放冷曲线图。

45.图19为实施例6中复合相变材料的偏光显微图。

46.图20为实施例7中得到的复合相变材料样品实物图。

47.图21为实施例7中得到的复合相变材料的放冷曲线图。

48.图22为实施例7中复合相变材料的偏光显微图。

具体实施方式

49.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

50.实施例1

51.制备完全游离状态的相变主材和成核剂:将相变主材三水醋酸钠在70℃下,用功率500hz的超声仪处理15分钟,同时将成核剂二水磷酸二氢钠在70℃下,用功率500hz的超声仪处理15分钟,得到无色透明的完全游离状态的相变主材和成核剂。其中三水醋酸钠与成核剂的质量比为1:0.01。

52.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在70℃下,将所述处于完全游离状态的三水醋酸钠分子和成核剂分子在密闭的真空反应釜中混合均匀,控制其粘度值是5厘泊。

53.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在70℃下,将所述处于完全游离状态的三水醋酸钠分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.01,控制其粘度值是5厘泊。

54.制备三元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.05cm/s,得到具有三元分子团簇结构的复合相变材料。

55.图2为实施例1中得到的复合相变材料的样品实物图。

56.图3为实施例1中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

57.图4为实施例1中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

58.实施例2

59.制备完全游离状态的相变主材和成核剂:将相变主材二水酒石酸钠在75℃下,用功率600hz的超声仪处理25分钟,同时将成核剂五水硫代硫酸钠在75℃下,用功率600hz的超声仪处理25分钟,得到无色透明的完全游离状态的相变主材和成核剂。其中二水酒石酸钠与成核剂的质量比为1:0.05。

60.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在75℃下,将所述处于完全游离状态的二水酒石酸钠和成核剂分子在密闭的真空反应釜中混合均匀,控制其粘度值是15厘泊。

61.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在75℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.005,控制其粘度值是15厘泊。

62.制备三元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.08cm/s,得到具有三元分子团簇结构的复合相变材料。

63.图5为实施例2中得到的复合相变材料的样品实物图。

64.图6为实施例2中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

65.图7为实施例2中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

66.实施例3

67.制备完全游离状态的相变主材和成核剂:将相变主材(三水醋酸钠和十二水磷酸氢二钠质量比1:1)在85℃下,用功率800hz的超声仪处理30分钟。同时将成核剂五水硫代硫酸钠在85℃下,用功率800hz的超声仪处理30分钟。得到无色透明的完全游离状态的相变主材和成核剂。其中相变主材与成核剂的质量比为1:0.1。

68.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在85℃下,将所述处于完全游离状态的相变主材和成核剂分子在密闭的真空反应釜中混合均匀,控制其粘度值是30厘泊。

69.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在85℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.006,控制其粘度值是30厘泊。

70.制备四元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.1cm/s,得到具有四元分子团簇结构的复合相变材料。

71.图8为实施例3中得到的复合相变材料的样品实物图。

72.图9为实施例3中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

73.图10为实施例3中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

74.实施例4

75.制备完全游离状态的相变主材和成核剂:将相变主材(三水醋酸钠和五水硫代硫酸钠质量比1:1)在100℃下,用功率900hz的超声仪处理30分钟。同时将成核剂二水磷酸二氢钠在100℃下,用功率900hz的超声仪处理30分钟。得到无色透明的完全游离状态的相变

主材和成核剂。其中相变主材与成核剂的质量比为1:0.05。

76.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在100℃下,将所述处于完全游离状态的相变主材和成核剂分子在密闭的真空反应釜中混合均匀,控制其粘度值是25厘泊。

77.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在100℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.001,控制其粘度值是25厘泊。

78.制备四元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.15cm/s,得到具有四元分子团簇结构的复合相变材料。

79.图11为实施例4中得到的复合相变材料的样品实物图。

80.图12为实施例4中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

81.图13为实施例4中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

82.实施例5

83.制备完全游离状态的相变主材和成核剂:将相变主材(三水醋酸钠、十二水磷酸氢二钠和十水硫酸钠质量比40%:30:30%)在95℃下,用功率900hz的超声仪处理30分钟。同时将成核剂二水磷酸二氢钠在95℃下,用功率900hz的超声仪处理30分钟。得到无色透明的完全游离状态的相变主材和成核剂。其中相变主材与成核剂的质量比为1:0.03。

84.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在95℃下,将所述处于完全游离状态的相变主材和成核剂分子在密闭的真空反应釜中混合均匀。控制其粘度值是35厘泊。

85.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在95℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.008。控制其粘度值是35厘泊。

86.制备五元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.2cm/s,得到具有五元分子团簇结构的复合相变材料。

87.图14为实施例5中得到的复合相变材料的样品实物图。

88.图15为实施例5中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

89.图16为实施例5中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

90.实施例6

91.制备完全游离状态的相变主材和成核剂:将相变主材(三水醋酸钠、十水硫酸钠和七水磷酸氢二钠质量比40%:30:30%)在85℃下,用功率400hz的超声仪处理30分钟。同时

将成核剂二水酒石酸钠在85℃下,用功率400hz的超声仪处理30分钟。得到无色透明的完全游离状态的相变主材和成核剂。其中相变主材与成核剂的质量比为1:0.1。

92.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在85℃下,将所述处于完全游离状态的相变主材和成核剂分子在密闭的真空反应釜中混合均匀。控制其粘度值是50厘泊。

93.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在85℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.002,控制其粘度值是50厘泊。

94.制备五元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.2cm/s,得到具有五元分子团簇结构的复合相变材料。

95.图17为实施例6中得到的复合相变材料的样品实物图。

96.图18为实施例6中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

97.图19为实施例6中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

98.实施例7

99.制备完全游离状态的相变主材和成核剂:将相变主材(二水酒石酸钠、五水硫代硫酸钠和七水磷酸氢二钠质量比50%:30:20%)在85℃下,用功率1000hz的超声仪处理30分钟。同时将成核剂五水硫代硫酸钠在85℃下,用功率1000hz的超声仪处理30分钟。得到无色透明的完全游离状态的相变主材和成核剂。其中相变主材与成核剂的质量比为1:0.03。

100.制备混合均匀的完全游离状态的相变主材@成核剂复合物:在85℃下,将所述处于完全游离状态的相变主材和成核剂分子在密闭的真空反应釜中混合均匀,控制其粘度值是50厘泊。

101.制备混合均匀的完全游离状态的相变主材@成核剂@团簇因子复合物:在85℃下,将所述处于完全游离状态的相变主材分子和成核剂分子在密闭的真空反应釜中与团簇因子(水溶性碳量子点)混合均匀,相变主材@成核剂复合物和团簇因子的质量比1:0.007。控制其粘度值是50厘泊。

102.制备五元分子团簇结构的复合相变材料:将所述处于均匀混合状态的完全游离状态的相变主材@成核剂@团簇因子复合物以连续流动的形式注入到液氮中深度结晶,流动速度是0.2cm/s,得到具有五元分子团簇结构的复合相变材料。

103.图20为实施例7中得到的复合相变材料的样品实物图。

104.图21为实施例7中得到的复合相变材料的放冷曲线图,该材料无过冷且具有长时间的相变平台。

105.图22为实施例7中得到的复合相变材料的偏光显微图,该样品结晶后具有明显的晶体结构和双折射现象。

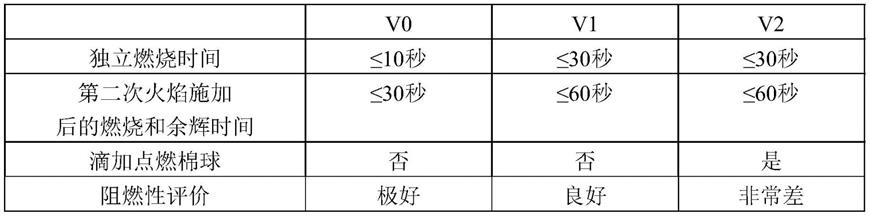

106.表1实施例中相变主材和对应的相变复合材料的过冷度和焓值

[0107][0108]

由表1可知,与相变主材相比,本发明制得的复合相变材料的过冷度大大降低,同时相变材料焓值提高。这是由于本发明中的团簇因子诱导了成核剂在相变主材中存在两种状态(如图1所示的包裹状态和分散状态),使得成核剂既能够有效地诱导相变主材成核,降低其过冷度,又能够提高相变主材的结晶度,结晶度越高,相变焓值越大。

[0109]

本发明提供了一种在降低无机水合盐相变材料的过冷度的同时,在无机水合盐相变材料主材的基础上通过加入成核剂的方式提高相变材料的焓值的新的技术手段,将大大提高无机水合盐相变材料的在实际生活中的应用情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。