1.本发明涉及一种耐高温高反射率涂料,进一步地说,是涉及一种耐高温高反射率涂料组分和制备方法以及其涂料和施工方法。

背景技术:

2.耐高温高反射率涂料是同时具备耐高温和红外光高反射特性的涂料,可在涂覆于基材表面,通过反射红外光达到隔热降温的目的。传热的机理可分为热传导、热对流和热辐射,一般温度越高则传热过程中热辐射传热占比越高,即高温下主要通过辐射红外光向被加热物体传热。因此,采用对受高温辐射的表面涂覆耐高温高反射率涂料的方式是非常有效的隔热方式。

3.目前现有的高反射率涂料多是应用于建筑物、纺织品等表面,主要采用丙烯酸树脂、环氧树脂、聚氨酯树脂等耐热性较差的树脂为成膜物,典型特点是耐热性能差。若应用于高温表面的反射隔热,一方面涂层在高温下出现开裂、脱落、起泡等现象,另一方面普通高反射填料会受高温发生晶型转变、氧化反应等而使得反射率显著降低,不能起到较好的红外光反射作用,因此无法应用于高温反射隔热。

4.因此,提供一种兼具耐热性好和红外反射隔热性能优异的涂料,以应用于高温反射隔热,是目前需要解决的技术问题。

技术实现要素:

5.为了解决上述问题,本发明提供一种耐高温高反射率涂料组分及其制备方法以及涂料和施工方法,该耐高温高反射率涂料组分及涂料采用改性耐高温树脂为成膜物,复配耐高温高反射率填料,得到了适用于高温表面的反射隔热涂料,耐高温高反射率涂料在经历高温后仍具备较高的红外反射率,并且表观状态良好,可应用于高温锅炉外壁阻隔热辐射以及高速飞行器表面及内部高温辐射面的隔热降温。

6.本发明的目的之一是提供一种耐高温高反射率涂料组分,含有改性耐高温树脂、高反射率镀层粉体、纳米白炭黑、重晶石粉、黄铜粉、润湿分散剂和稀释剂,以及任选的铝掺杂zno;其中,所述高反射率镀层粉体,包括云母粉基体和包覆在所述云母粉基体表面的镀层,所述镀层为al/zno掺杂层。

7.根据本发明,所述al/zno掺杂层中al元素与zn元素的摩尔比的选择范围较宽,在本发明一种优选的实施方式中:所述al/zno掺杂层中al元素与zn元素的摩尔比为1:(10-60)优选为1:(15-55)。在此优选的实施方式中,本发明所得的涂料组分及涂料具有更高的红外反射率,同时在经历高温后仍具备较高的红外反射率。

8.根据本发明,优选地,所述al/zno掺杂层中al元素与zn元素的摩尔比为1:(10-60)优选为1:(15-55),例如可以为1:15、1:25、1:35、1:45、1:55,以及1与15至55之间的任意数或任意两数值的区间之比。

9.在本发明一种优选的实施方式中,所述al/zno掺杂层的厚度为0.1-1μm,优选为

0.2-0.7μm。

10.根据本发明,所述al/zno掺杂层的厚度可通过sem测试方法测得。在后文的实施例中,制得的高反射率镀层粉体中al/zno掺杂层的厚度在0.2-0.7μm范围内。

11.在本发明一种优选的实施方式中,所述高反射率镀层粉体的平均粒径为1200-1800目。

12.在本发明一种优选的实施方式中:所述高反射率镀层粉体表面具有金属光泽。

13.根据本发明,高反射率镀层粉体中al/zno掺杂层及云母粉基体的重量含量选择范围较宽。在本发明一种优选的实施方式中,以所述高反射率镀层粉体的总重量为100%计,所述高反射率镀层粉体中云母粉基体的含量为80重量%-98重量%,优选为85重量%-95重量%;所述al/zno掺杂层的含量为重量2%-20重量%,优选为5重量%-15重量%。

14.根据本发明,优选地,以所述高反射率镀层粉体的总重量为100%计,所述高反射率镀层粉体中云母粉基体的含量为80重量%-98重量%,优选为85重量%-95重量%,例如可以为85重量%、88重量%、90重量%、92重量%、95重量%,以及任意两数值或任意两数值的任意区间。

15.根据本发明,优选地,以所述高反射率镀层粉体的总重量为100%计,所述高反射率镀层粉体中述al/zno掺杂层的含量为重量2%-20重量%,优选为5重量%-15重量%,例如可以为5重量%、3重量%、10重量%、8重量%、15重量%,以及任意两数值或任意两数值的任意区间。

16.根据本发明,高反射率镀层粉体中al/zno掺杂层及云母粉基体的重量含量可以通过酸解方法测得。在后文的实施例中,以所述高反射率镀层粉体的总重量为100%计,制得的高反射率镀层粉体所述al/zno掺杂层的含量为重量2%-20重量%,优选在5重量%-15重量%范围内。

17.在本发明一种优选的实施方式中:所述高反射率镀层粉体通过在锌离子和/或铝离子的还原条件下,将经酸活化的云母于含有锌离子和铝离子的溶液中混合,然后经高温反应得到。在此过程中,zn被氧化,使得在经酸活化的云母表面化学镀一层al/zno掺杂层。

18.在本发明一种更优选的实施方式中:所述高反射率镀层粉体的制备方法包括以下步骤:1)将云母粉在酸性溶液中进行活化反应,之后调整ph至6.5-7.5,过滤,得到经酸活化的云母;2)在含有锌离子源和铝离子源的溶液中,加入还原液和步骤1)中得到的经酸活化的云母,进行混合反应。

19.根据本发明,步骤1)中的云母粉的平均粒径选择范围较宽,在本发明一种优选的实施方式中:步骤1)中的云母粉的平均粒径为1000-2000目。

20.根据本发明,酸性溶液的选择范围较宽,在本发明一种优选的实施方式中,步骤1)中的酸性溶液为硫酸、硝酸和盐酸中的至少一种,优选为硝酸溶液。

21.根据本发明,步骤1)中的酸性溶液的浓度选择范围较宽,在本发明一种优选的实施方式中,步骤1)中的酸性溶液的浓度为0.05-0.3mol/l。

22.根据本发明,步骤1)中活化反应条件选择范围较宽,在本发明一种优选的实施方式中,步骤1)中活化反应在超声条件下进行,优选地,超声时间为0.5-2h。

23.在本发明一种优选的实施方式中:步骤2)中的锌离子源和铝离子源各自为对应的水溶性金属盐,优选为硝酸盐。

24.根据本发明,步骤2)中的还原液的选择范围较宽,在本发明一种优选的实施方式中,步骤2)中的还原液为含有次磷酸铵、乙醇和柠檬酸的水溶液,优选地,次磷酸铵、乙醇和柠檬酸的质量比为1:(0.8-0.6):(3-4)。

25.根据本发明,混合反应使得zn被氧化,混合反应条件选择范围较宽,在本发明一种优选的实施方式中,步骤2)中混合反应条件包括:反应温度为140-160℃。

26.根据本发明,混合反应的时间选择范围较宽,在本发明一种优选的实施方式中,反应时间为60-120min,优选为90-110min。

27.在本发明一种更加优选的实施方式中,混合反应条件包括:倒入还原液时边加入边搅拌,先在室温(25℃)反应20min,后转移至水热反应釜于150℃加热反应100min。

28.在本发明一种优选的实施方式中,所述高反射率镀层粉体的制备方法还包括在混合反应结束后,对所得的高反射率镀层粉体进行过滤、洗涤、干燥的步骤。

29.在本发明一种优选的具体实施方式中,所述高反射率镀层粉体经以下步骤制备而成,具体地,1)云母粉活化:将云母粉(1000-1500目)倒入0.05-0.3mol/l硝酸水溶液中超声活化0.5h后,加入碳酸钠将溶液ph调至6.5-7.5后过滤备用;

30.2)化学镀al/zno层:将硝酸铝、990-900g硝酸锌、2000g水混合后形成化学镀液,将100-300g nh4h2po2、100-300g乙醇、500-800g柠檬酸和水混合制备还原液备用,将1)中活化云母粉加入化学镀液中,并倒入还原液,边加入边搅拌,室温反应20-40min,后于140-160℃加热反应60-120min后停止反应;3)后处理:反应结束后经过过滤、洗涤、干燥后得到表面呈现金属光泽的高反射率镀层粉体。

31.根据本发明,所述耐高温高反射率涂料组分的配比可在较宽范围内选择,在本发明一种优选的实施方式中:以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中所述高反射率镀层粉体的含量为20-50份;铝掺杂zno的含量为0-25份;纳米白炭黑的含量为5-20份;重晶石粉的含量为10-25份;黄铜粉的含量为10-20份;润湿分散剂的含量为0.5-5份;稀释剂的含量为10-30份。

32.根据本发明,以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中所述高反射率镀层粉体的含量为20-50份,例如可以为20份、25份、30份、35份、40份、45份、50份,以及20至50之间任意两数值以及任意两数值的区间。

33.根据本发明,铝掺杂zno可以任选,即可以添加,也可以不添加。优选以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中铝掺杂zno的含量为0-25份;例如可以为0份、0.5份、1份、5份、10份、15份、20份、25份,以及其中任意两数值以及任意两数值的区间。

34.根据本发明,以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中纳米白炭黑的含量为5-20份,例如可以为5份、8份、10份、12份、15份、18份、20份,以及其中任意两数值以及任意两数值的区间。

35.根据本发明,以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中重晶石粉的含量为10-25份,例如可以为10份、12份、15份、18份、20份、23份、25份,以及其中任意两数值以及任意两数值的区间。

36.根据本发明,以质量份计,相对于100份的改性耐高温树脂,所述耐高温高反射率涂料组分中黄铜粉的含量为10-20份,例如可以为10份、12份、15份、18份、20份,以及其中任

15μm。

51.在本发明一种优选的实施方式中,所述黄铜粉的平均粒径为1-20μm,优选为5-15μm。

52.在本发明一种优选的实施方式中,所述润湿分散剂选自byk8461、德谦556、德谦556s、raybo 41中的至少一种。上述润湿分散剂为市售品,例如raybo 41可以购自广州市辰辉贸易有限公司;德谦556可以购自长沙圣高化学科技有限公司;byk8461可以购自广州市扬帆化工有限公司;德谦556s可以购自德谦化学(上海)有限公司。

53.在本发明一种优选的实施方式中,所述稀释剂含有非极性有机溶剂和极性有机溶剂;优选非极性有机溶剂和极性有机溶剂的质量比为1:(0.8-1.2);优选地,所述非极性有机溶剂选自二甲苯、溶剂汽油、正丁醚和二氯甲烷中的至少一种。

54.在本发明一种优选的实施方式中,所述极性有机溶剂选自醋酸丁酯和/或正丁醇。

55.本发明的目的之二是提供一种前文所述的耐高温高反射率涂料组分的制备方法,包括将所述改性耐高温树脂、高反射率镀层粉体、铝掺杂zno、纳米白炭黑、重晶石粉、黄铜粉、润湿分散剂以及稀释剂混合,得到所述耐高温高反射率涂料组分。

56.根据本发明,加料顺序可以有多种选择,在本发明一种优选的实施方式中,包括先将所述改性耐高温树脂、纳米白炭黑、重晶石粉和稀释剂混合,得到浆料,再将所述高反射率镀层粉体、铝掺杂zno、黄铜粉以及润湿分散剂与所述浆料混合,优选采用高速分散,更优选在800-2000rpm进行高速分散,得到所述耐高温高反射率涂料组分。

57.本发明的目的之三是提供一种耐高温高反射率涂料,包括前文所述的耐高温高反射率涂料组分和固化剂。

58.根据本发明,所述耐高温高反射率涂料组分和固化剂的质量比的选择范围较宽,优选地,所述耐高温高反射率涂料组分和固化剂的质量比为(10-50):1。

59.在本发明一种优选的实施方式中:所述固化剂为聚硅氮烷;

60.优选地,所述聚硅氮烷的结构片段为其中,r1为-ch3或-ch2ch3,r2为-ch3或者h。

61.进一步更优选地,所述聚硅氮烷的数均分子量为300-10000,优选为600-8000。

62.本发明的目的之四是提供一种施工方法,将包含有前文所述的耐高温高反射率涂料的原料形成的涂料浆料涂覆在基材上,之后进行干燥。

63.在本发明一种优选的实施方式中:在喷涂之前,该施工方法还包括对基材进行打磨和/或清洁的步骤。

64.在本发明一种优选的实施方式中,涂覆时,所述涂料浆料的粘度为20-60s,优选为20-30s。

65.在本发明一种优选的实施方式中,所述涂料浆料中还含有第二稀释剂,所述第二稀释剂含有非极性有机溶剂和极性有机溶剂;优选非极性有机溶剂和极性有机溶剂的质量比为1:(0.8-1.2);优选地,所述非极性有机溶剂选自二甲苯、溶剂汽油、正丁醚和二氯甲烷

中的至少一种。

66.在本发明一种优选的实施方式中,所述极性有机溶剂选自醋酸丁酯和/或正丁醇。

67.在本发明一种优选的实施方式中,所述涂覆的方法为喷涂,优选采用1.2-1.5mm口径的喷枪进行喷涂。

68.在本发明一种优选的实施方式中,控制涂层的厚度为5-35μm,优选为10-20μm。

69.在本发明一种优选的实施方式中,所述干燥的条件包括:室温表干0.5-2h后进行固化,固化温度为60-100℃。

70.在本发明一种优选的实施方式中,时间为4-24h,优选在70-90℃干燥8-14h。

71.在本发明一种更加优选的具体实施方式中,所述耐高温高反射率涂料的施工方法包括:对基材进行打磨和清洁,将a和b两组分混合均匀后,采用稀释剂将粘度调节为20-60s,更优地粘度为20-30s,然后采用1.2-1.5mm口径喷枪进行喷涂,控制涂层的厚度为5-35μm,更优选地厚度范围为10-20μm。涂层室温表干0.5-2h后进行固化,固化温度为60-100℃,时间为4-24h,优选在70-90℃干燥8-14h。

72.根据上述技术方案,本发明采用特定的高反射率镀层粉体,结合改性耐高温树脂、特定的填料例如纳米白炭黑、重晶石粉、黄铜粉;以及润湿分散剂、稀释剂和任选的铝掺杂zno,得到的耐高温高反射率涂料组分以及涂料,该涂料涂层具有非常好的表观状态:均匀平整,附着力良好,且无掉粉等问题;即便在经历高温后,本发明的涂料涂层也无开裂、无脱落、无起泡现象,具有较高的耐热性能。在此基础之上,该涂料有较高的红外光反射率(高达89%),而且在经历高温后(800℃)仍具备较高的红外光反射率(高达70%),非常适于作为高温表面的反射隔热涂料;能够应用于高温锅炉外壁阻隔热辐射以及高速飞行器表面及内部高温辐射面的隔热降温,具有较高的实际应用价值。

附图说明

73.图1为实施例1中涂层在800℃/30min条件下耐热实验前涂层表观状态;

74.图2为实施例1中涂层在800℃/30min条件下耐热实验后涂层表观状态;

75.由图1、图2可见,加热后涂层完整,无脱落、无开裂、无鼓包等现象。

76.图3为实施例1中涂层在800℃/30min条件下前后涂层反射率曲线。由图3可见,加热后,涂层仍具备较高的反射率,尤其是长波长部分反射率保持率更高。

具体实施方式

77.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

78.本发明以下实施例中,环氧改性聚硅氧烷树脂购自湖北新四海化工股份有限公司;苯基聚硅氧烷树脂购自上海开平树脂有限公司;超细azo购自洛阳市方德新材料科技有限公司(方德新材);raybo 41购自广州市辰辉贸易有限公司;德谦556购自长沙圣高化学科技有限公司;byk8461购自广州市扬帆化工有限公司;硝酸铝、硝酸锌均不计结晶水含量;其余为常规市售品。

79.以下实施例中,原材料的粒径指的是平均粒径。

80.实施例1

81.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,20份)、苯基聚硅氧烷树脂(苯基含量30%,80份)、高反射率镀层粉体(35份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,15份)、重晶石粉(粒径10μm,10份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;2)b组分为数均分子量为1000的聚硅氮烷(5份)。

82.上述高反射率镀层粉体的制备工艺如下:1)将200g云母粉(1200目)倒入2000g 0.08mol/l硝酸水溶液中超声活化0.5h后,加入碳酸钠将溶液ph调至6.5后过滤备用,得到活化云母粉;

83.2)将硝酸铝、980g硝酸锌、2000g水混合后形成化学镀液(al离子与zn离子的摩尔比为0.94:51.8),将180g nh4h2po2、120g乙醇、600g柠檬酸和800g水混合制备还原液备用,取150g活化云母粉加入化学镀液中搅拌均匀,然后倒入还原液,边加入边搅拌,室温(25℃)反应20min,后转移至水热反应釜于150℃加热反应100min后停止反应;3)反应结束后经过过滤、洗涤、干燥后得到表面呈现金属光泽的高反射率镀层粉体。

84.耐高温高反射率涂料a组分的制备工艺如下:1)按比例称取环氧改性聚硅氧烷树脂、苯基聚硅氧烷树脂、纳米气相白炭黑、重晶石粉、二甲苯、醋酸丁酯,混合均匀之后,采用蓝式砂磨机进行研磨,研磨速度控制在1500-2000rpm,研磨时间为60min,制备得到耐高温浆料;2)将制备好的高反射率镀层粉体以及超细azo、超细片状黄铜粉、raybo 41按照比例称取后加入上述浆料中,采用高速分散机,转速控制在1000-1500rpm,分散时间为45min。

85.耐高温高反射率涂料的施工工艺如下:按照上述质量比例称取a、b两组分,混合均匀后,采用二甲苯/醋酸丁酯(质量比5:5)混合稀释剂将粘度调整为20s,用1.2mm口径喷枪喷涂于打磨清洁的陶瓷板上,干膜厚度为15μm。

86.耐高温高反射率涂层的固化工艺如下:室温通风处凉置1h后,放置于80℃烘箱内12h,得到耐高温高反射率涂层。

87.耐高温高反射率涂层耐热性测试方法如下:采用马弗炉作为热源,将其温度升至800℃,稳定10min后,将上述涂层样板放入马弗炉中,在800℃恒温30min,然后直接取出放置室温冷却,完全冷却后观察涂层状态,结果如图1所示。图1为实施例1中涂层800℃/30min前后涂层表观状态。左图为耐热实验前的状态,右图为耐热实验后的状态。

88.耐高温高反射率涂层反射率测试方法如下:采用该红外光谱仪,测试2.5-25μm波长范围内的平均反射率,结果如表1和图2所示。

89.实施例2

90.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量150,20份)、苯基聚硅氧烷树脂(苯基含量30%,80份)、高反射率镀层粉体(35份)、超细azo(粒径30nm,8份)、纳米气相白炭黑(粒径14nm,20份)、重晶石粉(粒径10μm,15份)、超细片状黄铜粉(粒径5μm,15份)、raybo 41(3份)、二甲苯10份、醋酸丁酯12份组成;2)b组分为分子量为5000的聚硅氮烷(10份)。

91.上述高反射率镀层粉体的制备工艺如下:1)将200g云母粉(1200目)倒入2000g 0.08mol/l硝酸水溶液中超声活化0.5h后,加入碳酸钠将溶液ph调至6.5后过滤备用,得到活化云母粉;2)将硝酸铝、970g硝酸锌、2000g水混合后形成化学镀液(al离子与zn离子的摩

尔比为1.4:51.3),将180g nh4h2po2、120g乙醇、600g柠檬酸和800g水混合制备还原液备用,取150g活化云母粉加入化学镀液中搅拌均匀,然后倒入还原液,边加入边搅拌,室温(25℃)反应30min,后转移至水热反应釜于150℃加热反应100min后停止反应;3)反应结束后经过过滤、洗涤、干燥后得到表面呈现金属光泽的高反射率镀层粉体。

92.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

93.耐高温高反射率涂料的施工工艺与实施例1相同。

94.耐高温高反射率涂层的固化工艺与实施例1相同。

95.耐高温高反射率涂层耐热性测试方法与实施例1相同。

96.耐高温高反射率涂层反射率测试方法与实施例1相同,计算得到2.5-25μm波长范围的平均反射率,结果如表1所示。

97.实施例3

98.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量120,40份)、苯基聚硅氧烷树脂(苯基含量35%,60份)、高反射率镀层粉体(40份)、纳米气相白炭黑(粒径14nm,20份)、重晶石粉(粒径15μm,20份)、超细片状黄铜粉(粒径5μm,25份)、byk8461(3份)、二甲苯10份、醋酸丁酯14份组成;2)b组分为分子量为1000的聚硅氮烷(20份)。上述高反射率镀层粉体的制备工艺与实施例1相同。

99.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

100.耐高温高反射率涂料的施工工艺与实施例1相同。

101.耐高温高反射率涂层的固化工艺与实施例1相同。

102.耐高温高反射率涂层耐热性测试方法与实施例1相同。

103.耐高温高反射率涂层反射率测试方法与实施例1相同,计算得到2.5-25μm波长范围的平均反射率,结果如表1所示。

104.实施例4

105.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,20份)、苯基聚硅氧烷树脂(苯基含量30%,80份)、高反射率镀层粉体(30份)、超细azo(粒径30nm,8份)、纳米气相白炭黑(粒径14nm,20份)、重晶石粉(粒径12μm,15份)、超细片状黄铜粉(粒径10μm,20份)、德谦556(2份)、二甲苯10份、醋酸丁酯13份组成;2)b组分为分子量为3000的聚硅氮烷(10份)。

106.上述高反射率镀层粉体的制备工艺如下:1)将200g云母粉(1500目)倒入2000g 0.1mol/l硝酸水溶液中超声活化0.5h后,加入碳酸钠将溶液ph调至6.5-7.5后过滤备用,得到活化云母粉166g;2)将硝酸铝、940g硝酸锌、2000g水混合后形成化学镀液(al离子与zn离子的摩尔比为2.8:49.7),将160g nh4h2po2、120g乙醇、500g柠檬酸和800g水混合制备还原液备用,取150g活化云母粉加入化学镀液中搅拌均匀,然后倒入还原液,边加入边搅拌,室温(25℃)反应30min,后转移至水热反应釜于150℃加热反应100min后停止反应;3)反应结束后经过过滤、洗涤、干燥后得到表面呈现金属光泽的高反射率镀层粉体。

107.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

108.耐高温高反射率涂料的施工工艺与实施例1相同。

109.耐高温高反射率涂层的固化工艺与实施例1相同。

110.耐高温高反射率涂层耐热性测试方法与实施例1相同。

111.耐高温高反射率涂层反射率测试方法与实施例1相同,计算得到2.5-25μm波长范围的平均反射率,结果如表1所示。

112.实施例5

113.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,20份)、苯基聚硅氧烷树脂(苯基含量30%,80份)、高反射率镀层粉体(15份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,20份)、重晶石粉(粒径10μm,25份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;2)b组分为数均分子量为1000的聚硅氮烷(5份)。

114.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

115.耐高温高反射率涂料的施工工艺与实施例1相同。

116.耐高温高反射率涂层的固化工艺与实施例1相同。

117.耐高温高反射率涂层耐热性测试方法与实施例1相同,结果见表1。

118.实施例6

119.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,20份)、苯基聚硅氧烷树脂(苯基含量30%,80份)、高反射率镀层粉体(35份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,15份)、重晶石粉(粒径10μm,10份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;2)b组分为分子量为3000的聚硅氮烷(10份)。

120.上述高反射率镀层粉体的制备工艺如下:1)将200g云母粉(1500目)倒入2000g 0.1mol/l硝酸水溶液中超声活化0.5h后,加入碳酸钠将溶液ph调至6.5后过滤备用,得到活化云母粉166g;2)将硝酸铝、800g硝酸锌、2000g水混合后形成化学镀液(al离子与zn离子的摩尔比为9.39:42.3),将160gnh4h2po2、120g乙醇、500g柠檬酸和800g水混合制备还原液备用,取150g活化云母粉加入化学镀液中搅拌均匀,然后倒入还原液,边加入边搅拌,室温(25℃)反应30min,后转移至水热反应釜于150℃加热反应100min后停止反应;3)反应结束后经过过滤、洗涤、干燥后得到表面呈现金属光泽的高反射率镀层粉体。

121.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

122.耐高温高反射率涂料的施工工艺与实施例1相同。

123.耐高温高反射率涂层的固化工艺与实施例1相同。

124.耐高温高反射率涂层耐热性测试方法与实施例1相同。

125.耐高温高反射率涂层反射率测试方法与实施例1相同,计算得到2.5-25μm波长范围的平均反射率,结果如表1所示。

126.对比例1

127.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,100份)、超细azo(粒径20nm,40份)、纳米气相白炭黑(粒径7nm,15份)、重晶石粉(粒径10μm,10份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;2)b组分为数均分子量为1000的聚硅氮烷(5份)。

128.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

129.耐高温高反射率涂料的施工工艺与实施例1相同。

130.耐高温高反射率涂层的固化工艺与实施例1相同。

131.耐高温高反射率涂层耐热性测试方法与实施例1相同,结果见表1。

132.对比例2

133.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:环氧改性聚硅氧烷树脂(粘度120cp,环氧当量130,100份)、高反射率镀层粉体(35份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,15份)、重晶石粉(粒径10μm,10份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;2)b组分为数均分子量为环氧固化剂(5份)。

134.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

135.耐高温高反射率涂料的施工工艺与实施例1相同。

136.耐高温高反射率涂层的固化工艺与实施例1相同。

137.耐高温高反射率涂层耐热性测试方法与实施例1相同,结果见表1。

138.对比例3

139.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:苯基聚硅氧烷树脂(苯基含量30%,100份)、高反射率镀层粉体(35份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,15份)、重晶石粉(粒径10μm,10份)、超细片状黄铜粉(粒径10μm,15份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;

140.2)b组分为数均分子量为1000的聚硅氮烷(5份)。

141.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

142.耐高温高反射率涂料的施工工艺与实施例1相同。

143.耐高温高反射率涂层的固化工艺与实施例1相同。

144.耐高温高反射率涂层耐热性测试方法与实施例1相同,结果见表1。

145.对比例4

146.耐高温高反射率涂料由a、b组分组成,以重量份计,其中1)a组分的配方为:苯基聚硅氧烷树脂(苯基含量30%,100份)、高反射率镀层粉体(35份)、超细azo(粒径20nm,5份)、纳米气相白炭黑(粒径7nm,15份)、云母粉(1200目,25份)、raybo 41(2份)、二甲苯10份、醋酸丁酯10份组成;

147.2)b组分为数均分子量为1000的聚硅氮烷(5份)。

148.耐高温高反射率涂料a组分的制备工艺与实施例1相同。

149.耐高温高反射率涂料的施工工艺与实施例1相同。

150.耐高温高反射率涂层的固化工艺与实施例1相同。

151.耐高温高反射率涂层耐热性测试方法与实施例1相同,结果见表1。

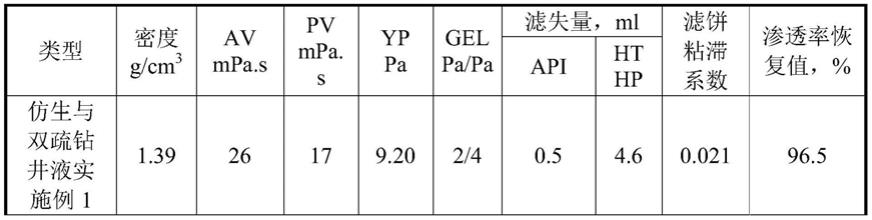

152.表1

[0153][0154]

表1为各实施例和对比例中所得的涂料的耐热性及红外反射性能。由表1可见,本发明的涂料涂层具有非常好的表观状态:均匀平整,附着力良好,且无掉粉等问题;即便在经历高温后,本发明的涂料涂层也无开裂、无脱落、无起泡现象,具有较高的耐热性能。在此基础之上,该涂料有较高的红外光反射率(高达89%),而且在经历高温后(800℃)仍具备较高的红外光反射率(高达70%)。本发明的涂料的耐热性及红外反射性能明显优于对比例。

[0155]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。