1.本发明涉及金属氮化物薄膜的形成方法,更具体来说涉及一种利用卤素气体的金属氮化物薄膜的形成方法。

背景技术:

2.以往,诸如氮化铌(nbn

x

,x约为1)等金属氮化物薄膜广泛应用于各种技术领域中。传统上,这些氮化物应用于硬质涂层及装饰涂层,但是,在过去数十年间,逐渐在微电子器件中用作扩散阻挡层(diffusion barrier)及粘接/胶层(glue layer)[applied surface science 120(1997)199-212]。

[0003]

例如,nbcl5曾经被当作nbn原子层外延生长中的铌源来研究,然而在该方法中,作为还原剂需要有zn[applied surface science 82/83(1994)468-474]。nbn

x

薄膜同样通过原子层沉积利用nbcl5及nh3进行沉积[thin solid films 491(2005)235-241]。在500℃下沉积的薄膜,氯含量表现出较强的温度依赖性,几乎没有氯,但是当沉积温度低到250℃时,氯含量为8%(上述文献)。nbcl5的高熔点导致上述前驱体很难应用于沉积工艺中。

[0004]

盖斯特(gust et al.)公开了含吡唑配体的及铌钽亚胺络合物的合成、结构、表征以及它们在采用cvd的氮化钽薄膜的生长的潜在用途。艾洛利亚格(elorriaga et al.)公开了不对称胍酸铌作为胺的催化鸟苷酸化反应的中间体(dalton transactions,2013,vol.42,issue 23 pp.8223-8230)。

[0005]

汤姆森(tomson et al.)公开了带阳离子的nb及ta单甲基络合物[(bdi)mem(ntbu)][x](bdi=2,6-ipr2c6h3-n-c(me)ch-c(me)-n(2,6-ipr2c6h3);x=meb(c6f5)3或b(c6f5)4)的合成及反应性能(dalton transactions 2011 vol.40,issue 30,pp.7718-7729)。

[0006]

de102006037955(starck)中公开了具有式r4r5r6m(r1nnr2r3)2(m为ta或nb;r1-r3=c1-12烷基,c5-12环烷基,c6-10芳基,烯基,c1-4三有机硅基;r4-r6=卤代,(环)烷氧基、芳氧基、硅氧基、bh4、烯丙基、茚基、苄基、环戊二烯基、ch2sime3、硅酰胺基、酰胺基或亚氨基)的钽铌化合物。

[0007]

马斯特罗(maestre et al.)公开了用于形成nbcp(nh(ch2)2-nh2)cl3及nbcpcl2(n-(ch2)2-n)的环戊二烯基硅酰氨基钛化合物和5族金属单环戊二烯基络合物反应。

[0008]

目前依然需要开发一种含v族前驱体分子,其适合在高温下控制厚度及组成的气相薄膜沉积,其是新型液体,或具有低熔点(在标准压力下《50℃)及很高的热稳定性。此外,为了形成微细的金属布线等,以往采用了诸如溅射(sputtering)等物理沉积法,但是这种物理沉积法的台阶覆盖性能(step coverage)较差。

[0009]

最近,随着半导体器件的超集成化、超薄膜化趋势,作为具有均匀的沉积特性和台阶覆盖特性的薄膜沉积技术,开发出了化学气相沉积法(chemical vapor deposition,cvd)。但在化学气相沉积法中,需要将形成薄膜所需的所有物质同时供应到工艺腔内,因此很难形成所希望组成比的物质属性的膜,并且由于工序是在高温下进行,所以可能会导致

器件的电特性劣化或降低蓄电容量。为了解决这些问题,开发出了一种原子层沉积法(atomic layer deposition,ald),其可不用连续供应工艺气体,而是独立供应工艺气体。

技术实现要素:

技术课题

[0010]

本发明的目的在于,提供一种能够高效形成金属氮化物薄膜的方法。

[0011]

本发明的其他目的将通过下面的详细说明和附图更加明确。课题解决方案

[0012]

根据本发明的一实施例,金属氮化物薄膜的形成方法,包括:沉积步骤,向基板供应金属前驱体而在上述基板的表面有选择地沉积;卤化处理步骤,向上述基板供应卤素气体而在上述基板的表面形成金属卤素化合物;及氮化步骤,向上述基板供应氮源而与上述金属卤素化合物反应形成金属氮化物。

[0013]

上述金属前驱体可以是mxn(nr1r2)

5-n

(1≤n≤4)、mx(nr1r2)2nr3、mx2(nr1r2)nr3、m(nr1r2)2(nr3)r4中任一种以上。

[0014]

在上述mxn(nr1r2)

5-n

中,m为v、nb、ta、w中之一,x为包括f、cl、br、i的17族中之一,r1、r2各自分别是含1~10个碳原子的直链烃、支链烃、环烃中之一、且可以相互相同或不同。

[0015]

在上述mx(nr1r2)2nr3中,m为v、nb、ta、w中之一,x为包括f、cl、br、i的17族中之一,r1、r2、r3各自分别是含1~10个碳原子的直链烃、支链烃、环烃中之一、且可以相互相同或不同,可用下面的《化学式1》表示。

[0016]

《化学式1》

[0017][0018]

在上述mx2(nr1r2)nr3中,m为v、nb、ta、w中之一,x为包括f、cl、br、i的17族中之一,r1、r2、r3各自分别是含1~10个碳原子的直链烃、支链烃、环烃中之一、且可以相互相同或不同,可用下面的《化学式2》表示。

[0019]

《化学式2》

[0020][0021]

在上述m(nr1r2)2(nr3)r4中,m为v、nb、ta、w中之一,x为包括f、cl、br、i的17族中之一,r1、r2、r3、r4各自分别是含1~10个碳原子的直链烃、支链烃、环烃中之一、且可以相互相同或不同,可用下面的《化学式3》表示。《化学式3》

[0022][0023]

上述金属前驱体可以与载气被一同供应,上述载气可以是包括氮气(n2)、氩气(ar)、氦气(he)的惰性气体中一种以上。

[0024]

上述卤素气体可以是x2、hx中一种以上。

[0025]

上述氮源可以为nh3、nhr2、nh2r、nr3、联氨(hydrazine,h4n2)、r-联氨、h2等离子体、n2等离子体、nh3等离子体中一种以上,其中,r为c1~c5的直链烷基、支链烷基或芳香烷基中一种以上。

[0026]

上述沉积步骤、上述卤化处理步骤、上述氮化步骤可分别在250~600℃下进行。

[0027]

上述沉积步骤、上述卤化处理步骤、上述氮化步骤可以形成一个循环,可重复上述循环。发明效果

[0028]

根据本发明的一实施例,可确认所述的各金属前驱体适合沉积金属氮化物(metal nitride)(例如,铌薄膜)。还可知所述的各金属前驱体具有很高的热稳定性能,在持续加热时,其性能也不会恶化,并且具有高蒸气压(vapor pressure),从而可有效应用于采用金属有机化学气相沉积(metal organic chemical vapor deposition,mocvd)及原子层沉积法(atomic layer deposition,ald)的沉积金属氮化物薄膜的半导体制造工艺中。

[0029]

此外,可知利用了金属前驱体的金属氮化物薄膜的形成方法,可有效用于形成没有碳及卤素杂质的金属氮化物薄膜。

附图说明

[0030]

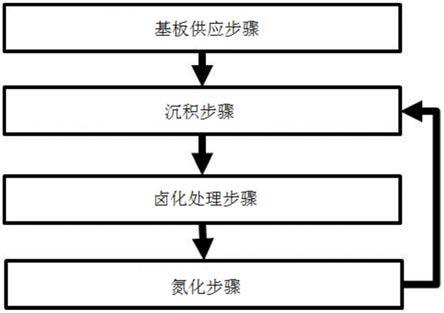

图1是示意性地示出基于本发明的一实施例的金属氮化物薄膜的形成方法的流程图。

[0031]

图2及图3是示意性地示出基于本发明的一实施例的金属氮化物薄膜的形成过程的图。

具体实施方式

[0032]

以下,参照图1至3更详细地说明本发明的优选实施例。本发明的实施例可变形为多种形态,本发明的范围不应被解释为受限于下面说明的实施例。下面的实施例是为了向本发明所属技术领域的普通技术人员更详细地说明本发明而提供的。因此,图中所示的各组件的形状可能会被放大,以便强调更清楚的说明。

[0033]

首先,已使用的前驱体nbcl5是固体,所以会发生沉积设备内配管堵塞,在升华成气体后向沉积腔室移送一定量时比较困难。此外,其他有机金属前驱体的碳含量大,所以存在杂质影响膜品质的问题。

[0034]

下面说明的金属(

ⅴ

)氮化物薄膜的形成方法是通过原子层沉积(ald)(或有机金属化学气相沉积法)在基板表面上形成薄膜的方法,下面的通式表示形成薄膜的反应式,其

即使使用液体前驱体,与使用现有的固体前驱体时相比,可以形成没有碳及卤素杂质的薄膜。

[0035]

图1是示意性地示出基于本发明的一实施例的金属氮化物薄膜的形成方法的流程图,图2及图3是示意性地示出基于本发明的一实施例的金属氮化物薄膜的形成过程的图。

[0036]

《通式1》

[0037][0038]

m=v、nb、ta、w(上述m的氧化状态为i~v或混合状态)。

[0039]

x=在包括f、cl、br、i的元素周期表中17族中之一。

[0040]

r1、r2=分别各自为含1~10个碳原子的直链烷基、支链烷基、环烷基中之一、且相互相同或不同。

[0041]

1≤n≤4

[0042]

1≤a≤4

[0043]

1≤b≤5

[0044]

上述mxn(nr1r2)

5-n

是用于形成金属氮化物薄膜的金属(v)前驱体。如图1~图3所示(m=nb的情形),基板被供应到腔体内(“基板供应步骤”),金属前驱体被供应到腔体内的基板上,有选择地在基板表面进行沉积(“沉积步骤”)。金属前驱体可通过液状供应装置(liquid delivery system)供应到腔体内,此时,在适当温度下气化后以均匀的气体形态传送。

[0045]

此外,可以应用包括鼓泡法方式,蒸汽相(vapor phase)质量流量控制器(mfc:mass flow controller),直接液体注入(dli:direct liquid injection),或将前驱体化合物溶解于有机溶媒中来搬运的液体搬运方法等多种供应方式。作为用于供应金属前驱体的载气,可以使用氮气(n2)、氩气(ar)、氦气(he)或氢气(h2)中一种或一种以上的混合物。

[0046]

此后,卤素气体(x2或hx)被供应到腔体内,卤素气体在基板表面形成金属卤素化合物,同时能够以r-cl形态除去杂质(“卤化处理步骤”)。

[0047]

之后,向基板供应氮源而除去反应副产物及未反应的物质,同时使氮源与金属卤素化合物反应形成金属氮化物(“氮化步骤”)。氮源可以采用nh3、nhr2(其中,r为c1~c5的直链烷基、支链烷基或芳香烷基中一种以上)、nh2r(其中,r为c1~c5的直链烷基、支链烷基或芳香烷基中一种以上)、nr3(其中,r为c1~c5的直链烷基、支链烷基或芳香烷基中一种以上)、联氨(hydrazine,h4n2)、r-联氨(其中,r为c1~c5的直链烷基、支链烷基或芳香烷基中一种以上)、h2/n2等离子体、nh3等离子体中一种以上,杂质可用(r3n)-hcl盐除去(r=含1~5个碳原子的直链烷基、支链烷基、环烷基)。

[0048]

另一方面,上述沉积步骤、上述卤化处理步骤、上述氮化步骤可分别在250~600℃下进行。此外,上述沉积步骤、上述卤化处理步骤、上述氮化步骤形成一个循环,上述循环可重复数回。

[0049]

《通式2》

[0050][0051]

m=v、nb、ta、w(上述m的氧化状态为(i~v)或混合状态)。

[0052]

x=包括f、cl、br、i的元素周期表中17族中之一。

[0053]

r1、r2、r3=各自分别是含1~10个碳原子的直链烷基、支链烷基、环烷基中之一、且可以相互相同或不同。

[0054]

1≤n≤4

[0055]

1≤a≤4

[0056]

1≤b≤5

[0057]

上述mx(nr1r2)2nr3是用于形成金属氮化物薄膜的金属(v)前驱体,可以用下面的《化学式1》表示。

[0058]

《化学式1》

[0059][0060]

《通式3》

[0061][0062]

m=v、nb、ta、w(上述m的氧化状态为(i~v)或混合状态)

[0063]

x=包括f、cl、br、i的元素周期表上17族中之一。

[0064]

r1、r2、r3=各自分别是含1~10个碳原子的直链烷基、支链烷基、环烷基中之一、且可以相互相同或不同。

[0065]

1≤n≤4

[0066]

1≤a≤4

[0067]

1≤b≤5

[0068]

上述mx2(nr1r2)nr3为用于形成金属氮化物薄膜的金属(v)前驱体,可以用下面的《化学式2》表示。

[0069]

《化学式2》

[0070][0071]

《通式4》

[0072][0073]

m=v、nb、ta、w(上述m的氧化状态为(i~v)或混合状态)。

[0074]

x=包括f、cl、br、i的元素周期表上17族中之一。

[0075]

r1、r2、r3、r4=各自分别是含1~10个碳原子的烷基中之一、且可以相互相同或不同。

[0076]

1≤n≤4

[0077]

1≤a≤4

[0078]

1≤b≤5

[0079]

上述m(nr1r2)2(nr3)r4是用于形成金属氮化物薄膜的金属(v)前驱体,可以用下面的《化学式3》表示。

[0080]

《化学式3》

[0081][0082]

虽然参照优选实施例详细地说明了本发明,但是与此不同形态的实施例也是可能的。因此,以下提出的权利要求的技术思想及范畴不限于优选实施例。工业实用性

[0083]

本发明可应用于多种形态的半导体制造设备及制造方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。