1.本发明涉及机械设备设计技术领域,更具体地说,涉及一种研磨抛光一体全自动生产线。

背景技术:

2.研磨抛光是纽扣生产行业必不可少的一道工序,目前的研磨抛光行业全部靠人为控制,工序中的各个操作均为人工操作,而人工操作时容易对产品造成磨划碰伤,导致产品表面效果差,产品质量低。

3.综上所述,如何解决产品质量低的问题,是目前本领域技术人员亟待解决的问题。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种研磨抛光一体全自动生产线,可提高产品质量,稳定生产工艺。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种研磨抛光一体全自动生产线,包括用于控制物料进出的物料输送装置、用于夹紧并搬运所述物料至工位的机械手夹具装置、用于分离物品的物料分选装置、用于对所述物料造型的滚筒装置、用于将所述滚筒装置移动至研磨工位的直线吊装装置、用于烘干所述物料的烘干装置以及控制装置,所述控制装置分别与所述物料输送装置、所述机械手夹具装置、所述物料分选装置、所述滚筒装置、所述直线吊装装置以及所述烘干装置信号连接。

7.优选的,所述物料分选装置包括双层网,所述双层网的上层网孔和下层网孔大小不同。

8.优选的,所述双层网与用于使其振动的振动电机连接,所述振动电机与所述控制装置连接。

9.优选的,所述机械手夹具装置包括机械臂和夹具,所述夹具可转动的设于所述机械臂的端部,所述机械臂和所述夹具均连接于所述控制装置。

10.优选的,所述夹具设有用于感应所述夹具位置的感应装置,所述感应装置与所述控制装置连接,当所述感应装置感应到所述夹具装置位于所述物料的位置时,发送信号至所述控制装置,所述控制装置控制所述夹具装置夹紧所述物料。

11.优选的,所述夹具设有用于加料的加料装置和用于开关锁的夹头,所述加料装置和所述夹头均与所述控制装置连接。

12.优选的,所述物料输送装置为环形结构,且所述物料输送装置的顶部设有环形的传送带,所述传送带与所述控制装置连接。

13.优选的,所述滚筒装置的内部设有防撞层。

14.优选的,所述直线吊装装置设有用于开盖的开盖夹具和用于提桶的抓桶夹具,所述开盖夹具和所述抓桶夹具均与所述控制装置连接。

15.优选的,所述物料输送装置、所述机械手夹具装置、所述物料分选装置、所述滚筒装置以及所述直线吊装装置均为不锈钢件。

16.本发明提供的研磨抛光一体全自动生产线,包括物料输送装置、机械手夹具装置、物料分选装置、滚筒装置、直线吊装装置、烘干装置以及控制装置,控制装置分别与各装置连接。

17.使用前,根据程序设定好各个装置的加工工艺要求,使用时,通过控制装置根据先后顺序以及设备的运行时间等数据控制各个装置配合运行,从而达到自动生产的目的,并且生产过程中工作人员仅需放入物料至物料输送装置和倒出物料输送装置的物料即可,因此可减少人为操作对产品造成磨划碰伤的情况,提升产品质量,稳定生产工艺。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

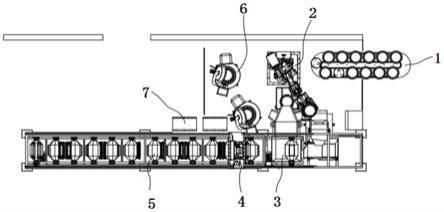

19.图1为本发明所提供的研磨抛光一体全自动生产线的结构示意图。

20.图1中:

21.1为物料输送装置、2为机械手夹具装置、3为物料分选装置、4为直线吊装装置、5为滚筒装置、6为烘干装置、7为控制装置。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明的核心是提供一种研磨抛光一体全自动生产线,可提高产品质量,稳定生产工艺。

24.请参考图1,图1为本发明所提供的研磨抛光一体全自动生产线的结构示意图。

25.本技术提供的一种研磨抛光一体全自动生产线,包括用于控制物料进出的物料输送装置1、用于夹紧并搬运物料至工位的机械手夹具装置2、用于分离物品的物料分选装置3、用于对物料造型的滚筒装置5、用于将滚筒装置5移动至研磨工位的直线吊装装置4、用于烘干物料的烘干装置6以及控制装置7,控制装置7分别与物料输送装置1、机械手夹具装置2、物料分选装置3、滚筒装置5、直线吊装装置4以及烘干装置6连接。

26.具体的,控制装置7包括电脑、plc、触摸屏等电子元器件组成,使用前,工作人员在电脑上设定各个装置的运行程序,使用时,控制装置7根据设定好的运行程序控制各个装置根据程序自动运行,物料分选装置3设有用于将磨料上料至滚筒装置5内的上料装置。

27.生产线运行时,工作人员将物料放置在物料输送装置1上,控制装置7控制机械手夹具装置2将物料转移至滚筒装置5内进行上料,磨料通过上料装置同样上料至滚筒装置5内,上料后,直线吊装装置4将滚筒装置5吊起并运输至工位上,进而进行研磨操作,研磨完

成后直线吊装装置4将滚筒吊起并运输至原位置,并且将滚筒内的物料、磨料以及废料倒至物料分选装置3中,通过物料分选装置3将三者分离,磨料通过上料装置运输回滚筒装置5内,实现循环使用,物料进入烘干装置6进行烘干操作,废料进入废料回收装置进行回收,机械手夹具装置2将烘干后的物料从烘干装置6中取出并将物料放置在物料输送装置1上,工作人员将烘干后并放置在物料输送装置1上的物料取出即可。

28.上述生产线运行时,工作人员仅需放置和取出物料输送装置1上的物料,其他装置运行时均通过控制装置7控制自动运行,无需工作人员操作,因此可避免生产时工作人员与物料接触导致对物料的磨划碰伤,从而可提高产品质量,稳定生产工艺。

29.在上述实施例的基础上,物料分选装置3包括双层网,双层网的上层网孔和下层网孔大小不同。

30.具体的,物料分选装置3包括双层网,通过双层网的网孔大小不同实现对磨料、物料以及废料的分离,分选方式简便且快速,从而可提高生产效率。

31.可选的,也可以根据物料、磨料以及废料的重量不同实现分选。

32.在上述实施例的基础上,双层网与用于使其振动的振动电机连接,振动电机与控制装置7连接。

33.具体的,双层网与振动电机连接,当需要分选磨料、物料以及废料时,控制装置7控制振动电机启动,通过振动电机带动双层网振动,以实现对磨料、物料以及废料的充分分选,避免三种物质堆积在双层网上无法完成充分分离。

34.可选的,也可以使用具有不同大小筛孔的筛板进行分选。

35.在上述实施例的基础上,机械手夹具装置2包括机械臂和夹具,夹具可转动的设于机械臂的端部,机械臂和夹具均连接于控制装置7。

36.具体的,夹具设于机械臂的端部,且两者通过夹具关节可转动的连接,夹具关节使夹具绕夹具关节的轴线转动,夹具的转动范围为0度-180度。

37.通过夹具和机械臂可转动的设置,可使控制装置控制夹具和机械臂带动承载物料的容器一同转动,从而在转动的过程中使物料转移到另一个容器中,实现物料的转移操作,夹具的转动范围为0度-180度可保证物料能够充分转移,避免容器倾斜角度不够导致物料留存于容器内。

38.可选的,也可以根据需求选择其他合适的夹具的转动范围。

39.在上述实施例的基础上,夹具设有用于感应夹具位置的感应装置,感应装置与控制装置7连接,当感应装置感应到夹具装置位于物料的位置时,发送信号至控制装置7,控制装置7控制夹具装置夹紧物料。

40.具体的,夹具设有感应装置,感应装置与控制装置7信号连接,当控制装置7控制机械臂带动夹具向物料所在的位置移动时,感应装置可感应夹具的位置,当夹具移动到物料的位置,感应装置发送信号至控制装置7,控制装置7控制夹具将物料夹紧。

41.通过设置感应装置,可提高夹具使用的精确度,避免夹具空运行或者夹不准物料。

42.可选的,感应装置可以为位置传感器或者其他的感应装置。

43.可选的,感应装置和控制装置7也可以电连接。

44.在上述实施例的基础上,夹具设有用于加料的加料装置和用于开关锁的夹头,加料装置和夹头均与控制装置7连接。

45.具体的,加料装置包括研磨液加液头、光亮剂加液头以及研磨水冲洗头,三种加料装置分别与控制装置7连接。

46.当向滚筒装置5内添加磨料和物料时,控制装置7控制夹具移动至滚筒装置5上方,并控制研磨液加液头开启以向滚筒装置5内添加研磨液;当第一次研磨完毕时,直线吊装装置4将滚筒装置5吊装回原位,控制装置7控制研磨水冲洗头开启以向滚筒装置5内进行冲洗,冲洗后控制装置7控制光亮剂加液头开启以向滚筒装置5内添加光亮剂,添加后直线吊装装置4将滚筒装置5吊装至工位进行第二次研磨,以上操作的过程中,通过夹头对滚筒装置5上的锁实现开关操作。

47.通过加料装置和夹头的设置,可实现研磨操作时的自动加液、冲洗以及开关锁的操作,无需工作人员操作,从而减少工作人员的劳动强度,提高工作效率。

48.需要说明的是,加料装置的数量可根据需求增加或者减少。

49.在上述任意一个方案的基础之上,物料输送装置1为环形结构,且物料输送装置1的顶部设有环形的传送带,传送带与控制装置7连接。

50.具体的,物料输送装置1为环形结构,其顶部设有可圆周运动的传送带,6个用于承载待研磨物料的容器置于传送带的一侧,6个用于承载研磨后物料的容器同样置于传送带另一侧,使用时,控制装置7控制传送带带动容器周转,工作人员在传送带的一端进行放置待研磨物料和取出研磨后物料的操作,机械手夹具装置2在传送带的另一端进行物料的转移操作,由于传送带一直处于周转状态,因此可实现物料一进一出的循环使用,从而可提高生产效率。

51.可选的,物料输送装置1也可以为长方形结构或者其他结构。

52.可选的,可根据需求选择承载待研磨物料和承载研磨后物料的容器的数量。

53.在上述任意一个方案的基础之上,滚筒装置5的内部设有防撞层。

54.具体的,滚筒装置5的内部铺设有一层防撞层,可避免向滚筒装置5内部倒入物料时两者发生撞击导致物料损坏,从而可提高生产质量,稳定生产工艺。

55.可选的,可以在滚筒装置5的内部设置一层聚氨酯胶或者其他物质作为防撞层。

56.在上述任意一个方案的基础之上,直线吊装装置4设有用于开盖的开盖夹具和用于提桶的抓桶夹具,开盖夹具和抓桶夹具均与控制装置7连接。

57.具体的,直线吊装装置4设有开盖夹具和抓桶夹具,当机械手夹具装置2将滚筒装置5的锁打开后,控制装置7控制开盖夹具将滚筒装置5的盖子打开,进而向滚筒装置5内倒入物料等物质,倒入后控制装置7控制开盖夹具和机械手夹具装置2分别把盖子和锁关上,随后通过抓桶夹具将滚筒装置5提起并运送至工位上。

58.通过开盖夹具和抓桶夹具的设置,可实现自动开盖和提桶的操作,无需工作人员操作,因此可减小工作人员的劳动强度,同时可提高生产效率。

59.在上述任意一个方案的基础之上,物料输送装置1、机械手夹具装置2、物料分选装置3、滚筒装置5以及直线吊装装置4均为不锈钢件。

60.具体的,物料输送装置1、机械手夹具装置2、物料分选装置3、滚筒装置5以及直线吊装装置4均通过不锈钢制成,以避免各个装置被研磨液等材料腐蚀,提高各个装置的使用寿命,降低生产成本。

61.本技术提供的研磨抛光一体全自动生产线,包括物料输送装置1、机械手夹具装置

2、物料分选装置3、滚筒装置5、直线吊装装置4以及控制装置7,生产中通过控制装置7控制其余各个装置的运行,仅需工作人员添加待研磨物料和取出研磨后物料,减少工作人员与物料的接触,避免人为导致物料出现磨划碰伤的情况,提高产品质量,稳定生产工艺,同时可减少工作人员的劳动强度,提高生产效率。

62.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

63.以上对本发明所提供的研磨抛光一体全自动生产线进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。