1.本发明属于金属表面处理技术领域,具体的说是一种金属件耐腐蚀防锈设备。

背景技术:

2.耐腐蚀防锈设备,是为了对金属件进行耐腐蚀防锈处理的设备,是金属表面处理的重要设备,耐腐蚀防锈的方式众多,而常见耐腐蚀防锈的处理方式有:电解氧化、电泳、发蓝处理和喷涂等;

3.目前,大部分金属件在使用过程中遇到空气中的水汽或是受到高温氧化反应会出现一定量的锈蚀,而出现锈蚀的金属件在工作过程中会出现应力集中,而导致金属件结构出现一定的损坏,故需要对金属件进行耐腐蚀防锈处理;而在金属件表面耐腐蚀防锈处理之前需要对金属表面进行除锈处理,经过除锈后的金属件需要进行洗涤和烘干,才能进行金属件表面耐腐蚀防锈处理;

4.现有技术中,球形金属件进行表面打磨后,需要分别进行清洗处理和烘干处理,当球形金属件完成清洗和烘干流程后,方可进行耐腐蚀防锈处理,在此过程中,工作人员需要不停的将金属件放入清洗池中,增加了工作人员的任务量,进而降低了金属件表面处理的效率,从而导致金属件耐腐蚀防锈效率降低;

5.鉴于此,为了克服上述技术问题,本发明设计了一种金属件耐腐蚀防锈设备,解决了上述技术问题。

技术实现要素:

6.本发明需要解决的技术问题是,球形金属件进行表面打磨后,需要分别进行清洗处理和烘干处理,当球形金属件完成清洗和烘干流程后,方可进行耐腐蚀防锈处理,在此过程中,工作人员需要不停的将金属件放入清洗池中,增加了工作人员的任务量,进而降低了金属件表面处理的效率,从而导致金属件耐腐蚀防锈效率降低;

7.本发明提供了一种金属件耐腐蚀防锈设备,包括壳体、发蓝处理池、控制器、电机和转轴;所述发蓝处理池设置在壳体底部;所述转轴与电机驱动轴固接;

8.还包括:

9.除锈组件,

10.所述除锈组件与壳体连接,所述除锈组件用于球形金属件的除锈处理;

11.洗涤组件,

12.所述洗涤组件设于壳体内,所述洗涤组件用于对除锈完成后的球形金属件进行洗涤处理;

13.烘干组件,

14.所述烘干组件设于除锈组件的下方,所述烘干组件用于烘干洗涤后的球形金属件。

15.优选的,所述除锈组件包括:

16.除锈桶,

17.所述除锈桶与壳体固接;所述除锈桶底部开设开设有出杂口;所述除锈桶连通洗涤组件;

18.进料口,

19.所述除锈桶顶部开设有进料口;

20.出料口,

21.所述除锈桶侧壁开设有出料口;

22.气缸,

23.所述气缸贯穿除锈桶底部与转轴固接且与除锈桶底部转动连接;所述气缸连通外接气泵;

24.顶板,

25.所述顶板与气缸另一端固接;所述顶板开设有过滤孔;所述顶板与水平面成10

°

夹角。

26.优选的,所述除锈组件还包括:

27.储砂仓,

28.所述储砂仓与除锈桶侧壁固接;

29.出砂口,

30.所述储砂仓靠近除锈桶的一侧开设有出砂口,所述出砂口连通除锈桶且出砂口设置有电子阀门;

31.进砂口,

32.所述洗涤组件开设有进砂口

33.刮板,

34.所述气缸侧壁固接有刮板。

35.优选的,所述洗涤组件包括:

36.蛇形管道,

37.所述蛇形管道与壳体固接,所述蛇形管道连通出料口;

38.喷淋嘴,

39.所述喷淋嘴设置在蛇形管道的外表面,且与蛇形管道连通;所述喷淋嘴数目为一个以上;所述喷淋嘴通过水管连通外接水源;

40.排水口,

41.所述蛇形管道的底部开设有排水口,所述排水口数目为一个以上;

42.污水腔,

43.所述蛇形管道的底部固接有污水腔,所述污水腔通过排水口连通蛇形管道;

44.排污口,

45.所述污水腔侧壁开设有排污口,所述排污口贯穿壳体侧壁;

46.清洁刷,

47.所述清洁刷与蛇形管道侧壁转动连接,所述清洁刷数目为一个以上;

48.过滤池,

49.所述排污口连通过滤池,所述过滤池通过管道连通喷淋嘴。

50.优选的,所述烘干组件包括:

51.烘干管道,

52.所述烘干管道连通蛇形管道且与壳体固接;所述转轴贯穿烘干管道且与烘干管道转动连接;

53.烘干机,

54.所述烘干管道的两侧设置有烘干机;

55.螺旋绞龙,

56.所述螺旋绞龙套设在转轴的外壁。

57.优选的,还包括吹气组件;

58.气囊

59.所述蛇形管道远离污水腔的一侧外表面设置有气囊;

60.喷气嘴,

61.所述喷气嘴一端连通气囊,另一端连通蛇形管道;

62.凸轮,

63.所述凸轮套设在气缸与烘干管道之间的转轴外壁;

64.进气口,

65.所述气囊远离喷气嘴的一侧开设有进气口。

66.优选的,所述蛇形管道弯折处设置有弹性板,所述弹性板通过弹簧与蛇形管道内壁固接。

67.优选的,所述蛇形管道和烘干管道连接处的靠近排水口的一侧蛇形管道上设置有三角翘板;所述三角翘板与蛇形管道呈170

°

夹角。

68.优选的,所述壳体远离烘干组件的一侧开设有出件口;所述蛇形管道远离发蓝处理池的一侧设置有滑轨,所述滑轨贯穿壳体侧壁通过支架与地面固接;所述滑轨上滑动连接有电磁起重器。

69.优选的,所述发蓝处理池内的发蓝处理液采用氢氧化钠和亚硝酸钠溶液。

70.本发明的有益效果如下:

71.1.本发明提供了一种金属件耐腐蚀防锈设备,工作人员将球形金属件倒入除锈桶内,除锈桶内的打磨砂砾随即在顶板的转动搅动作用下对球形金属件进行除锈打磨,将球形金属件表面的锈蚀打磨去除,提高了球形金属件表面的光洁度;进而提高了球形金属件后序进行耐腐蚀防锈处理的效果;进而提高了球形金属件的打磨效率。

72.2.本发明提供了一种金属件耐腐蚀防锈设备,工作人员打开外接水源,外接水源内的清洁水通过管道传输至连通的喷淋嘴,喷淋嘴随即将清洁水向蛇形管道内喷出,清洁水对进入蛇形管道的球形金属件进行冲洗,将球形金属件表面残留的打磨屑和灰尘冲刷干净,提高了球形金属件表面的洁净度,进而提高了球形金属件后序进行耐腐蚀防锈处理的效果;经过多道喷淋嘴清洗的球形金属件,使球形金属件表面更加干净,提高了球形金属件清洗的效率。

附图说明

73.下面结合附图对本发明作进一步说明。

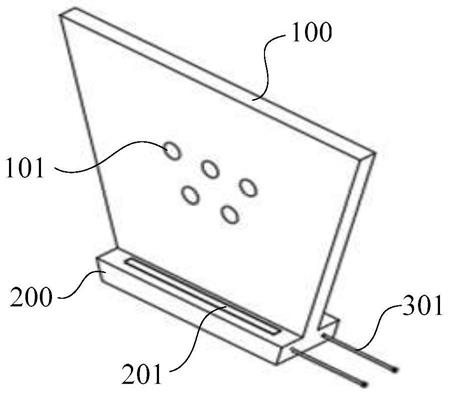

74.图1是本发明的主体图;

75.图2是本发明的剖视图;

76.图3是图2中a处的放大图;

77.图4是图2中b处的放大图;

78.图5是图2中c处的放大图;

79.图6是清洁刷的俯视图;

80.图中:壳体1、发蓝处理池11、滑轨12、控制器13、出件口14、电机2、转轴21、除锈组件3、除锈桶31、出杂口311、进料口32、出料口33、气缸34、顶板35、过滤孔351、储砂仓36、出砂口37、进砂口38、刮板39、洗涤组件4、蛇形管道41、喷淋嘴42、排水口43、污水腔44、排污口45、清洁刷46、过滤池47、烘干组件5、烘干管道51、烘干机52、螺旋绞龙53、吹气组件6、气囊61、喷气嘴62、凸轮63、进气口64、弹性板7、三角翘板8、电磁起重器9。

具体实施方式

81.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

82.现有技术中耐腐蚀防锈设备存在的缺陷是;现有技术在球形金属件进行表面打磨后,需要分别进行清洗处理和烘干处理,当球形金属件完成清洗和烘干流程后,方可进行耐腐蚀防锈处理,在此过程中,工作人员需要不停的将金属件放入清洗池中,增加了工作人员的任务量,进而降低了金属件表面处理的效率,从而导致金属件耐腐蚀防锈效率降低;

83.为解决上述问题,本实施例采用的主要构思为:采用一体化,将打磨、洗涤、烘干和耐腐蚀防锈处理集成;通过电机2驱动轴驱动除锈组件2启动,将球形金属件倒入除锈组件3中,除锈组件3对球形金属件进行除锈打磨;经过除锈打磨后的球形金属件通过除锈组件3的抬升,滚动至洗涤组件4中,洗涤组件4随即对进入的球形金属件进行洗涤处理,将球形金属件经过除锈打磨残留在表面的铁锈和灰尘去除;球形金属件经过洗涤处理后,滚动至烘干组件5,烘干组件5随即在控制器13的控制下对经过洗涤处理的球形金属件进行烘干处理,将球形金属件表面残留的水渍烘干,最后表面烘干的球形金属件滑落至壳体1底部设置的发蓝处理池11中进行发蓝处理;

84.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

85.本发明提供了一种金属件耐腐蚀防锈设备,包括壳体1、发蓝处理池11、控制器13、电机2和转轴21;所述发蓝处理池11设置在壳体1底部;所述转轴21与电机2驱动轴固接;

86.还包括:

87.除锈组件3,

88.所述除锈组件3与壳体1连接,所述除锈组件3用于球形金属件的除锈处理;

89.洗涤组件4,

90.所述洗涤组件4设于壳体1内,所述洗涤组件4用于对除锈完成后的球形金属件进行洗涤处理;

91.烘干组件5,

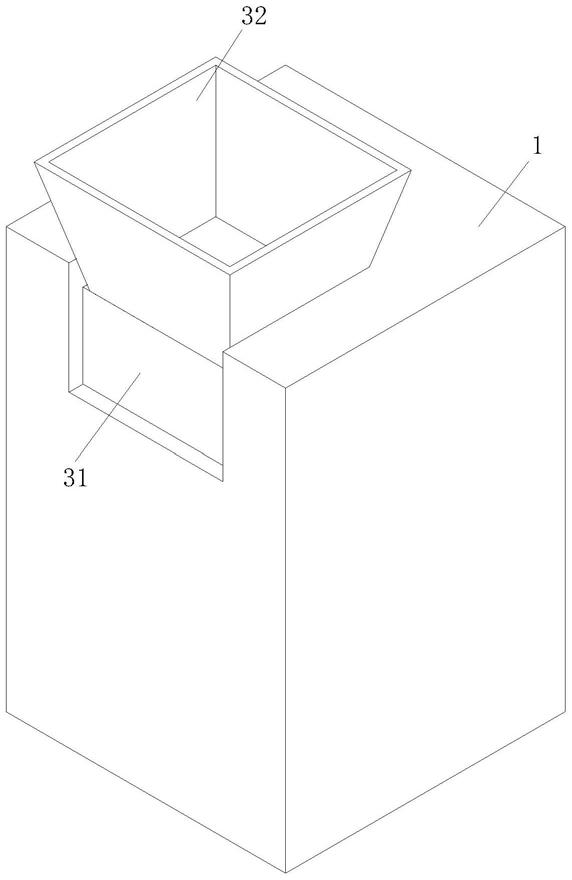

92.所述烘干组件5设于除锈组件3的下方,所述烘干组件5用于烘干洗涤后的球形金属件;

93.工作人员将打磨砂砾倒入除锈组件3中,工作人员用手按动控制器13开关;通过控制器13传输电信号给电机2;电机2驱动轴驱动除锈组件2启动,工作人员随即将球形金属件倒入除锈组件3中,除锈组件3对球形金属件进行除锈打磨,将球形金属件表面锈蚀的铁锈等打磨去除;经过除锈打磨后的球形金属件通过除锈组件3的抬升,滚动至洗涤组件4中,洗涤组件4随即对进入的球形金属件进行洗涤处理,将球形金属件经过除锈打磨残留在表面的铁锈和灰尘去除,提高了球形金属件表面的洁净度;球形金属件经过洗涤处理后,滚动至烘干组件5,烘干组件5随即在控制器13的控制下对经过洗涤处理的球形金属件进行烘干处理,将球形金属件表面残留的水渍烘干,最后表面烘干的球形金属件滑落至壳体1底部设置的发蓝处理池11中进行发蓝处理,提高了球形金属件除锈洗涤烘干的效率,进而提高了金属件表面耐腐蚀防锈的效率;同时采用一体式集成,减少了工作人员手动搬动球形金属件的工作量,进而减轻了工作人员的负担;

94.现有技术中,球形金属件进行表面打磨后,需要分别进行清洗处理和烘干处理,当球形金属件完成清洗和烘干流程后,方可进行耐腐蚀防锈处理,在此过程中,工作人员需要不停的将金属件放入清洗池中,增加了工作人员的任务量,进而降低了金属件表面处理的效率,从而导致金属件耐腐蚀防锈效率降低;

95.而本发明通过电机2驱动轴驱动除锈组件3启动,将球形金属件倒入除锈组件3中,除锈组件3对球形金属件进行除锈打磨;经过除锈打磨后的球形金属件通过除锈组件3的抬升,滚动至洗涤组件4中,洗涤组件4随即对进入的球形金属件进行洗涤处理,将球形金属件经过除锈打磨残留在表面的铁锈和灰尘去除;球形金属件经过洗涤处理后,滚动至烘干组件5,烘干组件5随即在控制器13的控制下对经过洗涤处理的球形金属件进行烘干处理,将球形金属件表面残留的水渍烘干,最后表面烘干的球形金属件滑落至壳体1底部设置的发蓝处理池11中进行发蓝处理。

96.作为本发明的一种具体实施方式,所述除锈组件3包括:

97.除锈桶31,

98.所述除锈桶31与壳体1固接;所述除锈桶31底部开设开设有出杂口311;所述除锈桶31连通洗涤组件4;

99.进料口32,

100.所述除锈桶31顶部开设有进料口32;

101.出料口33,

102.所述除锈桶31侧壁开设有出料口33;

103.气缸34,

104.所述气缸34贯穿除锈桶31底部与转轴21固接且与除锈桶31底部转动连接;所述气缸34连通外接气泵;

105.顶板35,

106.所述顶板35与气缸34中的气缸杆固接;所述顶板35开设有过滤孔351;所述顶板35与水平面成10

°

夹角。

107.作为本发明的一种具体实施方式,所述除锈组件3还包括:

108.储砂仓36,

109.所述储砂仓36与除锈桶31侧壁固接;

110.出砂口37,

111.所述储砂仓36靠近除锈桶31的一侧开设有出砂口37,所述出砂口37连通除锈桶31且出砂口37设置有电子阀门;

112.进砂口38,

113.所述洗涤组件4开设有进砂口38;

114.刮板39,

115.所述气缸34侧壁固接有刮板39,

116.工作人员将打磨砂砾倒入除锈桶31内,工作人员用手按动控制器13开关,通过控制器13传输电信号给电机2,电机2驱动轴驱动与电机2驱动轴固接的转轴21转动,转轴21转动带动与转轴21固接的气缸34转动,气缸34带动固接的顶板35在除锈桶31内转动,顶板35转动的同时,搅动除锈桶31内的打磨砂砾,使打磨砂砾不断改变位置;

117.此时,工作人员将球形金属件倒入除锈桶31内,除锈桶31内的打磨砂砾随即在顶板35的转动搅动作用下对球形金属件进行除锈打磨,将球形金属件表面的锈蚀打磨去除,提高了球形金属件表面的光洁度;进而提高了球形金属件后序进行耐腐蚀防锈处理的效果;进而提高了球形金属件的打磨效率;当球形金属件除锈打磨完成后,工作人员用手按动控制器13开关,通过控制器13将电信号传递至气缸34连通的外接气泵,外接气泵充气,将气缸34内的气缸杆向远离转轴21的一侧顶升,在顶升的同时,与气缸34固接的顶板35随气缸34内气缸杆的顶升而上升,顶板35上升至与洗涤组件4接触,使除锈桶31内的打磨砂砾和球形金属件在重力的作用下通过出料口33滚动至洗涤组件4内;

118.由于洗涤组件4内开设有进砂口38,进砂口38的直径小于球形金属件的直径,在滚落过程中,随同球形金属件一同滚落的打磨砂砾进入洗涤组件4开设的进砂口38,通过进砂口38进入与除锈桶31侧壁固接的储砂仓36进行储存;

119.当球形金属件全部滚落至洗涤组件4中,此时,工作人员用手按动控制器13开关,通过控制器13将电信号传递至气缸34连通的外接气泵,外接气泵放气,气缸34的气缸杆随即下降,顶板35在气缸34的气缸杆的作用下随即下降,当顶板35下降至气缸34行程底部时,工作人员按动开关通过控制器13将电信号传递至制出砂口37设置的电子阀门,电子阀门受到电信号的传输作用下使电子阀门中的阀门打开,位于储砂仓36内部的打磨砂砾随即通过出砂口37滚落至除锈桶31内;便于下一次对球形金属件的除锈打磨;

120.由于球形金属件在除锈桶31内进行除锈处理,将球形金属件表面的锈蚀清除,清除的锈蚀颗粒和损坏的除锈砂砾通过顶板35开设的过滤孔351掉落至除锈桶31底部,气缸34侧壁固接的刮板39在气缸34受转轴21的作用下绕气缸34转动,将掉落的锈蚀颗粒和损坏的除锈砂砾推向除锈桶31开设的出杂口311,从出杂口311排出(保证除锈砂砾品质,进而保证除锈砂砾的除锈效果)。

121.作为本发明的一种具体实施方式,所述洗涤组件4包括:

122.蛇形管道41,

123.所述蛇形管道41与壳体1固接,所述蛇形管道41连通出料口33;

124.喷淋嘴42,

125.所述喷淋嘴42设置在蛇形管道41的外表面,且与蛇形管道41连通;所述喷淋嘴42数目为一个以上;所述喷淋嘴42通过水管连通外接水源;

126.排水口43,

127.所述蛇形管道41的底部开设有排水口43,所述排水口43数目为一个以上;

128.污水腔44,

129.所述蛇形管道41的底部固接有污水腔44,所述污水腔44通过排水口43连通蛇形管道41;

130.排污口45,

131.所述污水腔44侧壁开设有排污口45,所述排污口45贯穿壳体1侧壁;

132.清洁刷46,

133.所述清洁刷46与蛇形管道41侧壁转动连接,所述清洁刷46数目为一个以上;

134.过滤池47,

135.所述排污口45连通过滤池47,所述过滤池47通过管道连通喷淋嘴42;

136.通过出料口33进入蛇形管道41的球形金属件随蛇形管道41的坡度向下滚落,此时工作人员打开外接水源,外接水源内的清洁水通过管道传输至连通的喷淋嘴42,喷淋嘴42随即将清洁水向蛇形管道41内喷出,清洁水对进入蛇形管道41的球形金属件进行冲洗,将球形金属件表面残留的打磨屑和灰尘冲刷干净,提高了球形金属件表面的洁净度,进而提高了球形金属件后序进行耐腐蚀防锈处理的效果;经过多道喷淋嘴42清洗的球形金属件,使球形金属件表面更加干净,提高了球形金属件清洗的效率;通过一个以上的喷淋嘴42对球形金属件进行清洗,使得球形金属件表面的打磨屑和灰尘被清洗干净,进而提高了球形金属件表面清洁的质量;

137.球形金属件在下落的过程中移动至蛇形管道41弯折处,从蛇形管道41弯折处掉落,球形金属件从与蛇形管道41内壁转动连接的清洁刷46中间落下,球形金属件落下的同时,清洁刷46的毛刷头与球形金属件表面接触,将球形金属件表面残留的打磨屑和灰尘刷下,进一步提高了球形金属件表面清洁的质量;

138.经过喷淋嘴42冲洗的球形金属件滚动至蛇形管道41的底部时,此时,由于蛇形管道41的顶部开设有排水口43,通过喷淋嘴42喷出的清洁水通过排水口43进入蛇形管道41底部固接的污水腔44中,通过排水口43进入污水腔44的污水随即通过污水腔44侧壁开设的排污口45排出至连通的过滤池47,过滤池47将污水腔44内含有打磨屑和灰尘杂质的污水进行过滤,经过过滤的水通过管道输送至喷淋嘴42,再次对球形金属件进行清洗,节省了水资源的消耗,进而提高了清洁水的利用率。

139.作为本发明的一种具体实施方式,所述烘干组件5包括:

140.烘干管道51,

141.所述烘干管道51连通蛇形管道41且与壳体1固接;所述转轴21贯穿烘干管道51且与烘干管道51转动连接;

142.烘干机52,

143.所述烘干管道51的两侧设置有烘干机52;

144.螺旋绞龙53,

145.所述螺旋绞龙53套设在转轴21的外壁;

146.通过喷淋嘴42洗涤清洗的球形金属件进入与蛇形管道41连通的烘干通道51内,此时,电机2驱动轴一直处于转动状态,转轴21在电机2驱动轴的转动作用下带动套设在转轴21外壁的螺旋绞龙53转动,进入烘干通道51内的球形金属件滚落至螺旋绞龙53的表面,球形金属件在螺旋绞龙53表面滚动,在电机2启动后,工作人员通过控制器13将电信号传递至烘干机52,烘干机52随即启动对烘干通道51内的球形金属件进行烘干处理,将球形金属件表面可能残留的水渍进行烘干,使球形金属件表面干燥,进而提高了球形金属件后序进行耐腐蚀防锈处理的效果;同时,由于螺旋绞龙53在转轴21的转动作用下逆时针转动,使得球形金属件在螺旋绞龙53的表面停留的时间增长,进一步使球形金属件表面干燥,提高了球形金属件干燥的效率;进一步提高了球形金属件后序进行耐腐蚀防锈处理的效率。

147.作为本发明的一种具体实施方式,还包括吹气组件6;

148.气囊61

149.所述蛇形管道41远离污水腔44的一侧外表面设置有气囊61;

150.喷气嘴62,

151.所述喷气嘴62一端连通气囊61,另一端连通蛇形管道41;所述喷气嘴62内部设置有单向出气阀

152.凸轮63,

153.所述凸轮63套设在气缸34与烘干管道51之间的转轴21外壁;

154.进气口64,

155.所述气囊61远离喷气嘴62的一侧开设有进气口64;所述进气口64设置有单向进气阀;

156.转轴21在电机2驱动轴的作用下转动,转轴21带动套设在转轴21外壁的凸轮63转动,凸轮63转动撞击设置在蛇形管道41外表面的气囊61,气囊61受到凸轮63的撞击作用挤压变形,气囊61变形收缩将气囊61内部的空气通过连通的喷气嘴62喷出,从喷气嘴62喷出的气体喷向经过喷淋嘴42清洗后的球形金属件表面,将球形金属件表面的清洁水水渍吹落,进一步提高了球形金属件表面烘干的质量;进一步提高了球形金属件表面的干燥度,节省了后序对球形金属件烘干的时间,进一步提高了球形金属件烘干的效率,进一步提高了球形金属件后序进行耐腐蚀防锈处理的效率;当凸轮63离开气囊61的表面,开设在气囊61表面的进气口64将外界的空气吸入气囊61中,使气囊61恢复原状,实现持续的吹气(喷气嘴62内部设置单向出气阀)。

157.作为本发明的一种具体实施方式,所述蛇形管道41弯折处设置有弹性板7,所述弹性板7通过弹簧与蛇形管道41内壁固接;

158.由于蛇形管道41弯折处设置有弹性板7,球形金属件沿蛇形管道41坡道滚落,从蛇形管道41弯折处掉落,球形金属件掉落至蛇形管道41弯折处底部设置的弹性板7,弹性板7受球形金属件掉落的作用力向下挤压弹性板7与蛇形管道41固接的弹簧,弹簧受到挤压收缩,当弹簧复位返程,将弹簧伸长复位的作用力作用在弹性板7上,弹性板7向上推动掉落的球形金属件向上弹起一段距离,延长了球形金属件在蛇形管道41内清洗的时间,进一步提高了球形金属件表面的清洁质量,进一步提高了球形金属件表面的洁净度,进一步提高了球形金属件清洗的效率,进一步提高了球形金属件后序进行耐腐蚀防锈处理的效率。

159.作为本发明的一种具体实施方式,所述蛇形管道41和烘干管道51连接处的靠近排水口43的一侧蛇形管道41上设置有三角翘板8;所述三角翘板8与蛇形管道41呈170

°

夹角;

160.由于喷淋嘴42喷出的清洁水沿蛇形管道41流动,而蛇形管道41连通烘干管道51的一端蛇形管道41呈一定角度,清洁水顺着坡度向下流动,在蛇形管道41和烘干管道51连接处的靠近排水口43的一侧蛇形管道41上设置有三角翘板8,三角翘板8将顺着蛇形管道41坡度流动的清洁水阻挡,避免清洁水顺着坡度流入烘干管道51内,导致经过烘干处理的球形金属件表面再次沾上水渍;进一步球形金属件表面的干燥度。

161.作为本发明的一种具体实施方式,所述壳体1远离烘干组件5的一侧开设有出件口14;所述蛇形管道41远离发蓝处理池11的一侧设置有滑轨12,所述滑轨12贯穿壳体1侧壁通过支架与地面固接;所述滑轨12上滑动连接有电磁起重器9;所述电磁起重器9为现有技术中电磁起重机结构;

162.当进入发蓝处理池11进行发蓝处理后的球形金属件完成发蓝处理,工作人员通过控制器将电信号传递至与滑轨12滑动连接的电磁起重器9,电磁起重器9通过滑轨12滑动至发蓝处理池11的上方,此时,电磁起重机9的电磁起重盘向下移动至靠近发蓝处理池11液面位置,此时,工作人员使电器起重器9的电磁起重盘通电,电磁起重盘将电力转变为磁力,将发蓝处理池11内完成发蓝处理的球形金属件吸至电磁起重盘表面,将完成发蓝处理后的球形金属件通过壳体1远离烘干组件5的一侧开设有出件口14运出壳体1外,进入下一步处理工序;减轻了人力运输金属件的工作量。

163.作为本发明的一种具体实施方式,所述发蓝处理池11内的发蓝处理液采用氢氧化钠和亚硝酸钠溶液;

164.发蓝处理池11内的发蓝处理液采用氢氧化钠和亚硝酸钠溶液,氢氧化钠和亚硝酸钠溶液在对球形金属件进行发蓝处理时,使球形金属件表面生成的氧化物薄膜性能稳定,在常温下可长期保护金属件不生锈,且明显改善了金属件的外观质量,提高了球形金属件耐腐蚀防锈处理的效果。

165.具体工作流程如下:

166.工作人员将打磨砂砾倒入除锈桶31内,工作人员用手按动控制器13开关,通过控制器13传输电信号给电机2,电机2驱动轴驱动与电机2驱动轴固接的转轴21转动,转轴21转动带动与转轴21固接的气缸34转动,气缸34带动固接的顶板35在除锈桶31内转动,顶板35转动的同时,搅动除锈桶31内的打磨砂砾,使打磨砂砾不断改变位置;

167.此时,工作人员将球形金属件倒入除锈桶31内,除锈桶31内的打磨砂砾随即在顶板35的转动搅动作用下对球形金属件进行除锈打磨,将球形金属件表面的锈蚀打磨去除;当球形金属件除锈打磨完成后,工作人员用手按动控制器13开关,通通过控制器13将电信号传递至气缸34连通的外接气泵,外接气泵充气,将气缸34内的气缸杆向远离转轴21的一侧顶升,在顶升的同时,与气缸34固接的顶板35随气缸34内气缸杆的顶升而上升,顶板35上升至与洗涤组件4接触,使除锈桶31内的打磨砂砾和球形金属件通过出料口33滚动至洗涤组件4内;

168.由于洗涤组件4内开设有进砂口38,进砂口38的直径小于球形金属件的直径,在滚落过程中,随同球形金属件一同滚落的打磨砂砾进入洗涤组件4开设的进砂口38,通过进砂口38进入与除锈桶31侧壁固接的储砂仓36进行储存;

169.当球形金属件全部滚落至洗涤组件4中,此时,工作人员用手按动控制器13开关,通过控制器13将电信号传递至气缸34连通的外接气泵,外接气泵放气,气缸34的气缸杆随即下降,顶板35在气缸34的气缸杆的作用下随即下降,当顶板35下降至气缸34行程底部时,工作人员通过控制器13将电信号传递至制出砂口37设置的电子阀门,电子阀门受到电信号的传输作用下使电子阀门中的阀门打开,位于储砂仓36内部的打磨砂砾随即通过出砂口37滚落至除锈桶31内;

170.由于球形金属件在除锈桶31内进行除锈处理,将球形金属件表面的锈蚀清除,清除的锈蚀颗粒和损坏的除锈砂砾通过顶板35开设的过滤孔351掉落至除锈桶31底部,气缸34侧壁固接的刮板39在气缸34受转轴21的作用下绕气缸34转动,将掉落的锈蚀颗粒和损坏的除锈砂砾推向除锈桶31开设的出杂口311,从出杂口311排出;

171.通过出料口33进入蛇形管道41的球形金属件随蛇形管道41的坡度向下滚落,此时工作人员打开外接水源,外接水源内的清洁水通过管道传输至连通的喷淋嘴42,喷淋嘴42随即将清洁水向蛇形管道41内喷出,清洁水对进入蛇形管道41的球形金属件进行冲洗,经过多道喷淋嘴42清洗的球形金属件,将球形金属件表面残留的打磨屑和灰尘冲刷干净,

172.球形金属件在下落的过程中移动至蛇形管道41弯折处,从蛇形管道41弯折处掉落,球形金属件从与蛇形管道41内壁转动连接的清洁刷46中间落下,球形金属件落下的同时,清洁刷46的毛刷头与球形金属件表面接触,将球形金属件表面残留的打磨屑和灰尘刷下;

173.经过喷淋嘴42冲洗的球形金属件滚动至蛇形管道41的底部时,此时,由于蛇形管道41的顶部开设有排水口43,通过喷淋嘴42喷出的清洁水通过排水口43进入蛇形管道41底部固接的污水腔44中,通过排水口43进入污水腔44的污水随即通过污水腔44侧壁开设的排污口45排出至连通的过滤池47,过滤池47将污水腔44内含有打磨屑和灰尘杂质的污水进行过滤,经过过滤的水通过管道输送至喷淋嘴42,再次对球形金属件进行清洗;

174.由于蛇形管道41弯折处设置有弹性板7,球形金属件沿蛇形管道41坡道滚落,从蛇形管道41弯折处掉落,球形金属件掉落至蛇形管道41弯折处底部设置的弹性板7,弹性板7受球形金属件掉落的作用力向下挤压弹性板7与蛇形管道41固接的弹簧,弹簧受到挤压收缩,当弹簧复位返程,将弹簧伸长复位的作用力作用在弹性板7上,弹性板7向上推动掉落的球形金属件向上弹起一段距离,延长了球形金属件在蛇形管道41内清洗的时间;

175.转轴21在电机2驱动轴的作用下转动,转轴21带动套设在转轴21外壁的凸轮63转动,凸轮63转动撞击设置在蛇形管道41外表面的气囊61,气囊61受到凸轮63的撞击作用挤压变形,气囊61变形收缩将气囊61内部的空气通过连通的喷气嘴62喷出,从喷气嘴62喷出的气体喷向经过喷淋嘴42清洗后的球形金属件表面,将球形金属件表面的清洁水水渍吹落;当凸轮63离开气囊61的表面,开设在气囊61表面的进气口64将外界的空气吸入气囊61中,使气囊61恢复原状,实现持续的吹气;

176.由于喷淋嘴42喷出的清洁水沿蛇形管道41流动,而蛇形管道41连通烘干管道51的一端蛇形管道41呈一定角度,清洁水顺着坡度向下流动,在蛇形管道41和烘干管道51连接处的靠近排水口43的一侧蛇形管道41上设置有三角翘板8,三角翘板8将顺着蛇形管道41坡度流动的清洁水阻挡,避免清洁水顺着坡度流入烘干管道51内;

177.通过喷淋嘴42洗涤清洗的球形金属件进入与蛇形管道41连通的烘干通道51内,此

时,电机2驱动轴一直处于转动状态,转轴21在电机2驱动轴的转动作用下带动套设在转轴21外壁的螺旋绞龙53转动,进入烘干通道51内的球形金属件滚落至螺旋绞龙53的表面,球形金属件在螺旋绞龙53表面滚动,此时,工作人员通过控制器13将电信号传递至烘干机52,烘干机52随即启动对烘干通道51内的球形金属件进行烘干处理,将球形金属件表面可能残留的水渍进行烘干;同时,由于螺旋绞龙53在转轴21的转动作用下转动,使得球形金属件在螺旋绞龙53的表面停留的时间增长,进一步使球形金属件表面干燥;

178.当进入发蓝处理池11进行发蓝处理后的球形金属件完成发蓝处理,工作人员通过控制器将电信号传递至与滑轨12滑动连接的电磁起重器9,电磁起重器9通过滑轨12滑动至发蓝处理池11的上方,此时,电磁起重机9的电磁起重盘向下移动至靠近发蓝处理池11液面位置,此时,工作人员使电器起重器9的电磁起重盘通电,电磁起重盘将电力转变为磁力,将发蓝处理池11内完成发蓝处理的球形金属件吸至电磁起重盘表面,将完成发蓝处理后的球形金属件通过壳体1远离烘干组件5的一侧开设有出件口14运出壳体1外,进入下一步处理工序;

179.发蓝处理池11内的发蓝处理液采用氢氧化钠和亚硝酸钠溶液,氢氧化钠和亚硝酸钠溶液在对球形金属件进行发蓝处理时,使球形金属件表面生成的氧化物薄膜性能稳定,在常温下可长期保护金属件不生锈,且明显改善了金属件的外观质量。

180.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。