1.本发明涉及机械设备技术领域,特别是涉及一种隔膜泵用特小型密封圈组装装置。

背景技术:

2.在机械生产制造中,一些小工件的制造装配要实现自动化装配往往较难实现,目前采用的装配方式仍为人工装配,工人需长时间在强光中进行物料辨别并组装,工人易疲劳且极大的浪费了人力资源,降低了生产效率,提高了成本与产品的不良率。

技术实现要素:

3.有鉴于此,本发明提供了一种隔膜泵用特小型密封圈组装装置,以解决上述问题。

4.一种隔膜泵用特小型密封圈组装装置用于在一个助动杆上装配上一个密封圈与一个套圈。所述助动杆的中部开设有一个环绕于所述助动杆的周向侧壁上的圆槽,所述密封圈套设于所述圆槽中。所述隔膜泵用特小型密封圈组装装置包括一个机架,一个设置于所述机架的一侧的自动上料机构,一个设置于所述自动上料机构的一端的夹取机构,一个设置于所述机架上的旋转定位机构,一个设置于所述机架上并且位于所述旋转定位机构的一侧的涂胶机构,以及一个设置于所述机架上并且位于所述自动装配机构的一侧的自动下料机构。所述自动上料机构包括一个设置于所述机架的一侧的助动杆上料组件,一个设置于所述助动杆上料组件的一侧的密封圈上料组件,一个设置于所述密封圈上料组件的一侧的套圈上料组件。所述夹取机构包括一个设置于所述助动杆上料组件的一端的助动杆夹取组件,一个设置于所述密封圈上料组件的一端的密封圈夹取组件,一个设置于所述套圈上料组件的一端的套圈夹取组件。所述旋转定位机构包括一个设置于所述机架上的驱动转轮,一个设置于所述驱动转轮撒花姑娘的载盘,多个间隔设置于所述载盘上的定位座,以及一个设置于所述密封圈上料组件上的调整块。所述定位座包括一个定位座本体,一个开设于所述定位座本体的一侧的定位孔,一个开设于所述定位座本体远离所述载盘的一侧的限位孔,一个插设于所述限位孔内的限位棒,以及一个套设于所述限位棒上的弹簧。所述限位孔与所述定位孔相通并且与所述调整块相对应,该限位孔内部开设有一个第一台阶部,所述限位棒的周向圆侧壁上开设有一个第二台阶部。所述弹簧的一端与该第二台阶部抵接,该弹簧的另一端与所述第一台阶部抵接。所述限位棒远离所述定位孔的一端呈一个半球状,所述调整块朝向所述限位孔的一侧具有一个圆弧凸面。

5.进一步地,所述机架内部具有容置腔,该机架的一个侧面具有控制所述驱动模块的操控组件。

6.进一步地,所述助动杆上料组件包括一个设置于所述机架的一侧的助动杆振动盘,一个设置于所述助动杆振动盘的输出端的一个助动杆底板,一个设置于所述助动杆底板上的助动杆推块,一个设置于助动杆底板上并位于所述助动杆推块的一端的第一驱动气缸,一个设置于所述助动杆底板的一侧并且位于所述助动杆振动盘的输出端的一侧的顶

板,以及一个设置于所述顶板的一端的第二驱动气缸,所述助动杆振动盘的输出端为一个圆弧形通道,所述助动杆底板的两侧具有与所述助动杆推块等高的侧挡板。

7.进一步地,所述密封圈上料组件包括一个设置于所述助动杆振动盘的一侧的密封圈振动盘,一个设置于所述密封圈振动盘的输出端的密封圈震动道,以及一个设置于所述密封圈震动道的一端的密封圈定位口。

8.进一步地,所述套圈上料组件包括一个设置于所述密封圈振动盘的一侧的套圈振动盘,一个设置于所述套圈振动盘的输出端的套圈底板,一个设置于所述套圈底板上的套圈推块,以及一个设置于所述套圈推块的一侧的第三驱动气缸,所述套圈推块朝向所述套圈振动盘的一侧开设有一个套圈容置腔,该套圈推块的一端与所述第三驱动气缸的输出端连接。

9.进一步地,所述助动杆夹取组件包括一个设置于所述助动杆上料组件的一侧的第一支撑板,一个设置于所述第一支撑板的一端的第一横向板,一个设置于所述第一横向板的一端的第一笔形气缸,一个设置于所述述第一横向板的一侧并且与所述第一横向板滑动连接的第一连接板,一个设置于所述第一连接板的一端的第二笔形气缸,一个设置于所述第一连接板的一侧并且与所述第一连接板滑动连接的第一拖动板,一个设置于所述第一拖动板的一端的第一夹取气缸,以及一个设置于所述第一夹取气缸的输出端的第一夹爪,所述第一笔形气缸的输出端与所述第一连接板相连接,所述第二笔形气缸的输出端与所述第一拖动板相连接。

10.进一步地,所述密封圈夹取组件包括一个设置于所述密封圈上料组件的一侧的第二支撑板,一个设置于所述第二支撑板的一端的第二横向板,一个设置于所述第二横向板的一端的第三笔形气缸,一个设置于所述第二横向板的一侧并且与所述第二横向板滑动连接的第二连接板,一个设置于所述第二连接板的一端的第四笔形气缸,一个设置于所述第二连接板上并且与所述第二连接板滑动连接的第二拖动板,一个设置于所述第二拖动板的一端的第二夹取气缸,以及一个设置于所述第二夹取气缸的第二夹爪,所述第三笔形气缸的输出端与所述第二连接板相连接,所述第四笔形气缸的输出端与所述第二拖动板相连接,所述第二夹爪的夹取端呈圆锥状。

11.进一步地,所述套圈夹取组件包括一个设置于所述套圈上料组件的一侧的第三支撑板,一个设置于所述第三支撑板的一端的第三横向板,一个设置于所述第三横向板的一端的第五笔形气缸,一个设置于所述第三横向板的一侧并且与所述第三横向板滑动连接的第三连接板,一个设置于所述第三连接板的一端的第六笔形气缸,一个设置于所述第三连接板并且与所述第三连接板滑动连接的第三拖动板,一个设置于所述第三拖动板的一端的第三夹取气缸,以及一个设置于所述第三夹取气缸的输出端的第三夹爪,所述第五笔形气缸的输出端与所述第三连接板相连接,所述第六笔形气缸的输出端与所述第三拖动板相连接。

12.进一步地,所述涂胶机构包括一个设置于所述密封圈上料组件与所述套圈上料组件之间第一支架,一个设置于所述第一支架的一侧的第四夹取气缸,以及一个设置于所述第四夹取气缸的输出端的第四夹爪,以及一个用于涂胶的打胶机。

13.进一步地,所述自动下料机构包括一个设置于所述载盘的一侧的第二支架,一个设置于所述第二支架上的同步带模组,一个设置于所述同步带模组上的支板,两个分别设

置于所述支板的两端的三轴升降气缸,两个分别设置于每个所述三轴升降气缸的输出端的第五夹取气缸,以及两个分别设置于每个所述夹取气缸的输出端的第五夹爪。

14.与现有技术相比,本发明提供的隔膜泵用特小型密封圈组装装置通过所述自动上料机构将所述助动杆,所述密封圈与所述套圈移动至指定位置,再由所述夹取机构与所述涂胶机构来实现各个零件之间的装配作业。由所述定位座上的所述限位棒与所述调整块之间的配合完成所述密封圈的装配作业,这种插入式套取的作业方式方便快捷,节省成本。最后通过所述自动下料机构来完成最后产品的收集。所述隔膜泵用特小型密封圈组装装置实现了该产品的自动化生产,工人只需将各零件分别放入至所述自动上料机构中即可完成装配工作,节省了人力资源,降低了成本与产品的不良率,提高了生产效率。

附图说明

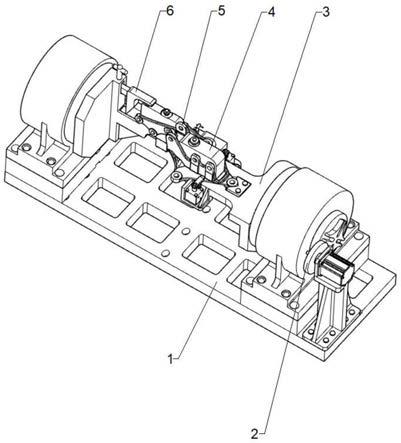

15.图1为本发明提供的隔膜泵用特小型密封圈组装装置的结构示意图。

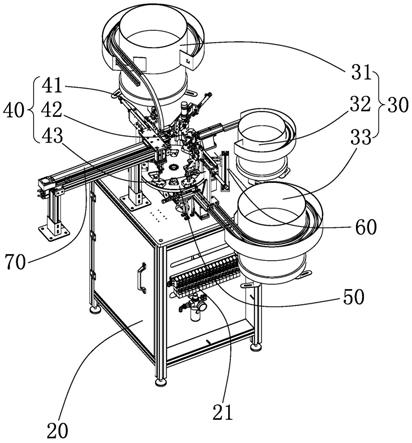

16.图2为图1所具有的助动杆上料组件的结构示意图。

17.图3为图1所具有的密封圈上料组件的结构示意图。

18.图4为图1所具有的套圈上料组件的结构示意图。

19.图5为图1所具有的助动杆夹取组件的结构示意图。

20.图6为图1所具有的密封圈夹取组件的结构示意图。

21.图7为图1所具有的套圈夹取组件的结构示意图。

22.图8为图1所具有的旋转定位机构的结构示意图。

23.图9为图1所具有的定位座的截面示意图。

24.图10为图1所具有的涂胶机构的结构示意图。

25.图11为图1所具有的自动下料机构的结构示意图。

具体实施方式

26.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

27.如图1所示,其为本发明提供的隔膜泵用特小型密封圈组装装置的结构示意图。所述隔膜泵用特小型密封圈组装装置用于在一个助动杆10上装配上一个密封圈11与一个套圈12。所述助动杆10的中部开设有一个环绕于所述助动杆10的周向侧壁上的圆槽101,所述密封圈11套设于所述圆槽101中。

28.所述隔膜泵用特小型密封圈组装装置包括一个机架20,一个设置于所述机架20的一侧的自动上料机构30,一个设置于所述自动上料机构30的一端的夹取机构40,一个设置于所述机架20上的旋转定位机构50,一个设置于所述机架20上并且位于所述旋转定位机构50的一侧的涂胶机构60,以及一个设置于所述机架20上并且位于所述自动装配机构40的一侧的自动下料机构70。可以想到的是所述隔膜泵用特小型密封圈组装装置还包括一些其他的功能模块,如用于供应能源的驱动电源,线缆的布局,用于涂胶的打胶机,用于接料的料框等等,其为本领域技术人员所习知的技术知识,在此不再一一说明。

29.请一并参阅图2至图11。所述机架20内部具有容置腔,该容置腔内可放置上述的驱动电源或用于布局线缆等等。所述机架20的一个侧面具有控制所述驱动模块的操控组件

21,该操控组件21应当为本领域技术人员所习知的技术知识,在此不再一一说明。

30.所述自动上料机构30包括一个设置于所述机架20的一侧的助动杆上料组件31,一个设置于所述助动杆上料组件31的一侧的密封圈上料组件32,一个设置于所述密封圈上料组件32的一侧的套圈上料组件33。

31.所述助动杆上料组件31包括一个设置于所述机架20的一侧的助动杆振动盘311,一个设置于所述助动杆振动盘311的输出端的一个助动杆底板312,一个设置于所述助动杆底板312上的助动杆推块313,一个设置于助动杆底板312上并位于所述助动杆推块313的一端的第一驱动气缸314,一个设置于所述助动杆底板312的一侧并且位于所述助动杆振动盘311的输出端的一侧的顶板315,以及一个设置于所述顶板315的一端的第二驱动气缸316。

32.所述助动杆振动盘311的输出端为一个圆弧形通道317,其能够使得所述助动杆10在重力的作用下从该圆弧形通道内滑落至所述助动杆底板312上。

33.所述助动杆底板312的两侧具有与所述助动杆推块313等高的侧挡板318,其可以保证所述助动杆10在该助动杆推块313的推动下移动至夹取位置。

34.所述第一驱动气缸314的输出端与所述助动杆推块313相连,其可以驱动该助动杆推块313于所述助动杆底板312上做往复运动。

35.所述第二驱动气缸316的输出端与所述顶板315相连,该顶板315远离所述助动杆底板312的一侧与所述助动杆振动盘311的输出端的端口齐平。当所述第一驱动气缸314驱动助动杆推块313推走所述助动杆10时,所述第二驱动气缸316驱动所述顶板315移动至所述助动杆振动盘311的输出端的端口,以防止第二个助动杆10掉落至所述助动杆底板312上,当被推走的所述助动杆10被所述夹取机构40取走后,所述助动杆推块313与所述顶板315复位,第二个助动杆10掉落,如此循环,实现了所述助动杆上料组件31的自动上料功能。

36.所述密封圈上料组件32包括一个设置于所述助动杆振动盘311的一侧的密封圈振动盘321,一个设置于所述密封圈振动盘321的输出端的密封圈震动道322,以及一个设置于所述密封圈震动道322的一端的密封圈定位口323。

37.所述密封圈11由所述密封圈振动盘321进入至所述密封圈震动道322中,该密封圈震动道322能够通过轻微的震动使得所述密封圈11抖动至所述密封圈定位口323中,从而等待所述夹取机构40的作业。

38.所述套圈上料组件33包括一个设置于所述密封圈振动盘321的一侧的套圈振动盘331,一个设置于所述套圈振动盘331的输出端的套圈底板332,一个设置于所述套圈底板332上的套圈推块333,以及一个设置于所述套圈推块333的一侧的第三驱动气缸334。

39.所述套圈振动盘331为现有技术,在此不做详细说明。

40.所述套圈推块333朝向所述套圈振动盘331的一侧开设有一个套圈容置腔335,该套圈推块33的一端与所述第三驱动气缸334的输出端连接。所述套圈推块33可以在所述第三驱动气缸334的驱动下于所述套圈底板332的上做往复运动,如此可使所述套圈容置腔与所述套圈振动盘331的输出端的端口做往复运动,从而使得所述套圈12能够从所述套圈振动盘331中被有序的取出。

41.所述夹取机构40包括一个设置于所述助动杆上料组件31的一端的助动杆夹取组件41,一个设置于所述密封圈上料组件32的一端的密封圈夹取组件42,一个设置于所述套圈上料组件33的一端的套圈夹取组件43。

42.所述助动杆夹取组件41包括一个设置于所述助动杆上料组件31的一侧的第一支撑板411,一个设置于所述第一支撑板411的一端的第一横向板412,一个设置于所述第一横向板412的一端的第一笔形气缸413,一个设置于所述述第一横向板412的一侧并且与所述第一横向板412滑动连接的第一连接板414,一个设置于所述第一连接板414的一端的第二笔形气缸415,一个设置于所述第一连接板414的一侧并且与所述第一连接板414滑动连接的第一拖动板416,一个设置于所述第一拖动板416的一端的第一夹取气缸417,以及一个设置于所述第一夹取气缸417的输出端的第一夹爪418。

43.所述第一笔形气缸413的输出端与所述第一连接板414相连接。

44.所述第二笔形气缸415的输出端与所述第一拖动板416相连接。

45.所述第一连接板414与所述第一拖动板416的运动轨迹垂直。

46.所述第一夹爪418可在所述第一笔形气缸413与所述第二笔形气缸415的作用下,在一个二维平面内运动,从而实现所述助动杆10的移料动作。

47.所述密封圈夹取组件42包括一个设置于所述密封圈上料组件32的一侧的第二支撑板421,一个设置于所述第二支撑板421的一端的第二横向板422,一个设置于所述第二横向板422的一端的第三笔形气缸423,一个设置于所述第二横向板422的一侧并且与所述第二横向板422滑动连接的第二连接板424,一个设置于所述第二连接板424的一端的第四笔形气缸425,一个设置于所述第二连接板424上并且与所述第二连接板424滑动连接的第二拖动板426,一个设置于所述第二拖动板426的一端的第二夹取气缸427,以及一个设置于所述第二夹取气缸427的第二夹爪428。

48.所述第三笔形气缸423的输出端与所述第二连接板424相连接。

49.所述第四笔形气缸425的输出端与所述第二拖动板426相连接。

50.所述第二连接板424与所述第二拖动板426的运动轨迹相垂直。

51.所述第二拖动板426可所述第三笔形气缸423与所述第四笔形气缸425的驱动下,在一个二维平面内运动,从而实现所述密封圈11的移料动作。

52.所述第二夹爪428的夹取端呈圆锥状,该第二夹爪428夹取所述密封圈12的方式为内撑式,其尖端插入所述密封圈12中再撑开,进而完成夹取动作。

53.所述套圈夹取组件43包括一个设置于所述套圈上料组件33的一侧的第三支撑板431,一个设置于所述第三支撑板431的一端的第三横向板432,一个设置于所述第三横向板432的一端的第五笔形气缸433,一个设置于所述第三横向板433的一侧并且与所述第三横向板432滑动连接的第三连接板434,一个设置于所述第三连接板434的一端的第六笔形气缸435,一个设置于所述第三连接板434并且与所述第三连接板434滑动连接的第三拖动板436,一个设置于所述第三拖动板436的一端的第三夹取气缸437,以及一个设置于所述第三夹取气缸437的输出端的第三夹爪438。

54.所述第五笔形气缸433的输出端与所述第三连接板434相连接。

55.所述第六笔形气缸435的输出端与所述第三拖动板436相连接。

56.所述第三连接板434与所述第三拖动板436的运动轨迹垂直。

57.所述第三夹爪438可在所述第五笔形气缸433与所述第六笔形气缸435的作用下,在一个二维平面内运动,从而实现所述套圈12的移料动作。

58.所述旋转定位机构50包括一个设置于所述机架20上的驱动转轮51,一个设置于所

述驱动转轮51撒花姑娘的载盘52,多个间隔设置于所述载盘52上的定位座53,以及一个设置于所述密封圈上料组件32上的调整块54。

59.所述定位座53的数量为六个。一个所述助动杆上料组件31,一个所述密封圈上料组件32,一个所述套圈上料组件33,以及一个所述涂胶机构60分别各对应一个所述定位座53。一个所述自动下料机构70对应两个所述定位座53。

60.所述定位座53包括一个定位座本体531,一个开设于所述定位座本体531的一侧的定位孔532,一个开设于所述定位座本体531远离所述载盘52的一侧的限位孔533,一个插设于所述限位孔533内的限位棒534,以及一个套设于所述限位棒534上的弹簧535。

61.所述定位孔532与所述助动杆10的部分相匹配,且所述定位孔532的孔口处具有倒角,方便了所述助动杆10的定位工作且避免了所述助动杆10在定位过程中的不良碰伤。

62.所述限位孔533与所述定位孔532相通并且与所述调整块54相对应,该限位孔533内部开设有一个第一台阶部536。

63.所述限位棒534的周向圆侧壁上开设有一个第二台阶部537,所述弹簧535的一端与该第二台阶部537抵接,该弹簧535的另一端与所述第一台阶部536抵接。

64.所述限位棒534远离所述定位孔532的一端呈一个半球状,所述调整块54朝向所述限位孔533的一侧具有一个圆弧凸面541,在所述定位座53移动至所述密封圈上料组件32处时,该半球状端面能够有效的与所述调整块54上的所述圆弧凸面541抵接,所述弹簧535发生形变并将所述限位棒534朝向所述定位孔532的方向推动。所述限位棒534的另一端具有一个抵接面538,该抵接面538在所述圆弧凸面541的作用下会与所述助动杆10抵接并固定住所述助动杆10。从而在所述第二夹爪428撑开密封圈11套入进所述助动杆后,能够将所述密封圈11卡设进所述圆槽11中,并在脱落所述密封圈11时稳固住所述助动杆10,进而使得所述密封圈11成功套设进所述助动杆10上。完成所述密封圈11的装配工作后,该定位座53移动到下一个工作模块的过程中,所述弹簧535复位并且所述限位棒534不再对所述助动杆10起固定作用,从而能够被所述自动下料机构70夹取走。

65.所述涂胶机构60包括一个设置于所述密封圈上料组件32与所述套圈上料组件33之间第一支架61,一个设置于所述第一支架61的一侧的第四夹取气缸62,以及一个设置于所述第四夹取气缸62的输出端的第四夹爪63,以及一个用于涂胶的打胶机(图未示)。

66.所述第四夹取气缸62驱动所述第四夹爪63夹持所述助动杆10的一端,所述打胶机64在所述助动杆10的周向外侧壁上涂胶,用于固定所述套圈12

67.所述自动下料机构70包括一个设置于所述载盘52的一侧的第二支架71,一个设置于所述第二支架71上的同步带模组72,一个设置于所述同步带模组72上的支板73,两个分别设置于所述支板73的两端的三轴升降气缸74,两个分别设置于每个所述三轴升降气缸74的输出端的第五夹取气缸75,以及两个分别设置于每个所述夹取气缸75的输出端的第五夹爪76。

68.两个所述第五夹取气缸75驱动所述第五夹爪76夹取已完成装配作业的所述助动杆10,并在所述同步带模组72的驱动下移动至料框(图未示)上方,进而完成所述自动下料机构70的自动下料作业。

69.与现有技术相比,本发明提供的隔膜泵用特小型密封圈组装装置通过所述自动上料机构30将所述助动杆10,所述密封圈11与所述套圈12移动至指定位置,再由所述夹取机

构40与所述涂胶机构60来实现各个零件之间的装配作业。由所述定位座53上的所述限位棒534与所述调整块54之间的配合完成所述密封圈11的装配作业,这种插入式套取的作业方式方便快捷,节省成本。最后通过所述自动下料机构70来完成最后产品的收集。所述隔膜泵用特小型密封圈组装装置实现了该产品的自动化生产,工人只需将各零件分别放入至所述自动上料机构30中即可完成装配工作,节省了人力资源,降低了成本与产品的不良率,提高了生产效率。

70.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。