1.本发明涉及机械设备技术领域,特别是涉及一种隔膜泵压装自动装配装置。

背景技术:

2.气阀体是气动阀门中的一个主要零部件。现有的生产方式仍为人工装配,需要人工长时间简单重复性的在强光下作业,产能低下。工人要用到锤子等重物进行压装作业,工人的劳动强度大,浪费了人力资源。人工装配也严重影响到了产品的质量,其跟不同工人的操作熟练性具有直接关系,产品质量不可控制,不良率较高。

技术实现要素:

3.有鉴于此,本发明提供了一种隔膜泵压装自动装配装置,以解决上述问题。

4.一种隔膜泵压装自动装配装置用于在一个气阀体的两个侧面分别压装入一个连杆轴部件,一个活塞部件与一个助动杆部件,其包括一个机架,两个对应设置于所述机架上的旋转定位机构,两个分别设置于所述旋转定位机构的一侧的安装机构,以及两个分别设置于所述安装机构的一侧的压装机构。两个所述旋转定位机构结构相同且设置于所述机架的同侧,该旋转定位机构包括一个设置于所述机架上的驱动转轮,一个设置于所述驱动转轮上的转盘,以及多个间隔设置于所述转盘上的定位座。所述安装机构包括一个设置于所述转盘的一侧的连杆轴安装组件,一个所述连杆轴安装组件的一侧的活塞安装组件,以及一个设置于所述活塞安装组件的一侧的助动杆安装组件。所述压装机构包括一个设置于所述助动杆安装组件的一侧的助动杆压装组件,一个设置于所述助动杆压装组件的一侧的连杆轴压装组件,以及一个设置于所述连杆轴压装组件的一侧的活塞压装组件。

5.进一步地,所述定位座包括一个设置于所述转盘上的基座,以及两个设置于所述基座上的气阀体销钉。所述基座的一侧开设有一个与所述气阀体相匹配的定位槽,该定位槽开设有一个防止所述气阀体干涉的圆孔。

6.进一步地,所述连杆轴安装组件包括一个设置于所述机架上的第一支架板,一个设置于所述第一支架板的一端的第一滑动模组,一个与所述第一滑动模组滑动连接的第一滑台气缸,一个设置于所述第一滑台气缸的输出端的第一压板,以及一个设置于所述第一压板上的压杆。

7.进一步地,所述压杆的中部开设有一个台阶部,该台阶部与所述压板之间具有一个缓冲弹簧。所述压杆的一端开设有一个用圆槽,一个橡胶密封圈卡设进该圆槽中,所述压杆的另一端穿设于所述压板且固定连接有一个限位盖。

8.进一步地,所述活塞安装组件包括一个设置于所述机架上的第二支架板,一个设置于所述第二支架板的一端的第二滑动模组,一个与所述第二滑动模组滑动连接的第二滑台气缸,一个设置于所述第二滑台气缸的输出端的电机板,一个设置于所述电机板上的步进电机,一个设置于所述电机板上并且与所述步进电机的输出端连接的下压板座,一个设置于所述下压座板的一端的夹爪气缸,以及一个设置于所述夹爪气缸的输出端的三指夹

爪。

9.进一步地,所述助动杆安装组件包括一个设置于所述机架上的第三支架板,一个设置于所述第三支架板的一端的第三滑动模组,一个与所述第三滑动模组滑动连接的第三滑台气缸,一个设置于所述第三滑台气缸的输出端的手指气缸,以及一个设置于所述手指气缸434的输出端的夹取气爪。

10.进一步地,所述助动杆压装组件包括一个设置于所述机架上的第一电动缸支架,一个设置于所述第一电动缸支架的一端的第一电动缸,一个设置于所述第一电动缸的输出端的第一活动杆,一个设置于所述第一活动杆的一端的第一浮动接头,一个设置于所述第一电动缸支架的一侧的第一直线导轨,以及一个设置于所述第一浮动接头的一端并且与所述第一直线导轨滑动连接的助动杆压头。所述助动杆压头的一端开设有一个与所述助动杆部件的部分相匹配的凹槽。

11.进一步地,所述连杆轴压装组件包括一个设置于所述机架上的第二电动支架,一个设置于所述第二电动缸支架的一端的第二电动缸,一个设置于所述第二电动缸的输出端的第二活动杆,一个设置于所述第二活动杆的一端的第二浮动接头,一个设置于所述第二电动缸支架的一侧的第二直线导轨,以及一个设置于所述第二浮动接头的一端并且与所述第二直线导轨滑动连接的连杆轴压头。所述连杆轴压头的一端开设有一个与所述连杆轴部件的部分相匹配的第一圆台。

12.进一步地,所述活塞压装组件包括一个设置于所述机架上的第三电动支架,一个设置于所述第三电动缸支架的一端的第三电动缸,一个设置于所述第三电动缸的输出端的第三活动杆,一个设置于所述第三活动杆的一端的第三浮动接头,一个设置于所述第三电动缸支架的一侧的第三直线导轨,以及一个设置于所述第三浮动接头的一端并且与所述第三直线导轨滑动连接的活塞压头。所述活塞压头的一端开设有一个与所述活塞部件的部分相匹配的第二圆台。

13.进一步地,所述隔膜泵压装自动装配装置还包括两个分别设置于两个所述转盘的一侧的检测机构。

14.与现有技术相比,本发明提供的隔膜泵压装自动装配装置通过所述安装机构与所述压装机构来完成所述气阀体上的装配工作,通过两个旋转定位机构完成气阀体的两侧的装配。全程无需人工参与,工人只需在各料框中放入料即可。所述隔膜泵压装自动装配装置节省了人力资源,提高了生产效率与产品的良品率。

附图说明

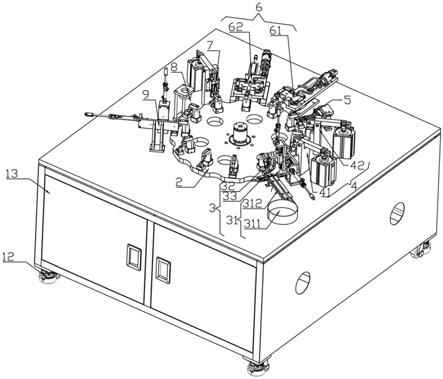

15.图1为本发明提供的隔膜泵压装自动装配装置的结构示意图。

16.图2为气阀体的结构示意图。

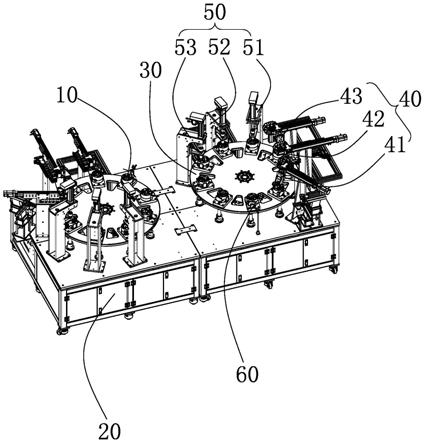

17.图3为图1的隔膜泵压装自动装配装置所具有的旋转定位机构的结构示意图。

18.图4为图3的旋转定位机构所具有的定位座的结构示意图。

19.图5为图1的隔膜泵压装自动装配装置所具有的连杆轴安装组件的结构示意图。

20.图6为图5的连杆轴安装组件所具有的压杆处的截面示意图。

21.图7为图1的隔膜泵压装自动装配装置所具有的活塞安装组件的结构示意图。

22.图8为图1的隔膜泵压装自动装配装置所具有的助动杆安装组件的结构示意图。

23.图9为图1的隔膜泵压装自动装配装置所具有的压装机构的结构示意图。

具体实施方式

24.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

25.如图1与图2所示,其为本发明提供的隔膜泵压装自动装配装置的结构示意图与气阀体的结构示意图。该隔膜泵压装自动装配装置用于在一个气阀体10的两个侧面分别压装入一个连杆轴部件11,一个活塞部件12与一个助动杆部件13。所述隔膜泵压装自动装配装置包括一个机架20,两个对应设置于所述机架10上的旋转定位机构30,两个分别设置于所述旋转定位机构30的一侧的安装机构40,以及两个分别设置于所述安装机构40的一侧的压装机构50。可以想到的是,所述隔膜泵压装自动装配装置还包括一些其他的功能模块,如用于自动上下料的机械手,用于翻转所述气阀体10的机械手,用于供应动能的驱动电源,线缆的布局等等,其为本领域技术人员所习知的技术知识,在此不再一一说明。

26.请一并参阅图3至图9,所述机架20的内部开设有一个容置腔,该容置腔可放置上述的驱动电源或用于线缆的布局等等。

27.两个所述旋转定位机构30结构相同且设置于所述机架20的同侧,因此下面只叙述了一个所述旋转定位机构30。该旋转定位机构30包括一个设置于所述机架20上的驱动转轮31,一个设置于所述驱动转轮31上的转盘32,以及多个间隔设置于所述转盘32上的定位座33。

28.所述转盘32可在所述驱动转轮31的作用下转动,以带动所述定位座33进行工位的转换。

29.所述一个旋转定位机构30上的所述定位座33的数量共有9个,分别对应所述转盘32上的9个工位。在此对9个所述工位进行划分,分别为一个上下料工位321,一个检测工位322,一个连杆轴安装工位323,一个活塞安装工位324,一个助动杆安装工位325,一个助动杆压装工位326,一个连杆轴压装工位327,一个活塞压装工位328,以及一个侧翻换料工位329。

30.所述定位座33包括一个设置于所述转盘32上的基座331,以及两个设置于所述基座331上的气阀体销钉332。

31.所述基座331的一侧开设有一个定位槽333,该定位槽333与所述气阀体10相匹配。所述定位槽333中还开设有一个防止所述气阀体10干涉的圆孔334。

32.两个所述安装机构40的结构相同,因此下面只叙述了一个安装机构40。该安装机构40包括一个设置于所述转盘32的一侧并且与所述连杆轴安装工位323对应的连杆轴安装组件41,一个所述连杆轴安装组件41的一侧并且与所述活塞安装工位324对应的活塞安装组件42,以及一个设置于所述活塞安装组件42的一侧并且与所述助动杆安装工位325对应的助动杆安装组件43。

33.所述连杆轴安装组件41包括一个设置于所述机架20上的第一支架板411,一个设置于所述第一支架板411的一端的第一滑动模组412,一个与所述第一滑动模组412滑动连接的第一滑台气缸413,一个设置于所述第一滑台气缸413的输出端的第一压板414,以及一个设置于所述第一压板414上的压杆415。

34.所述第一滑台气缸413可在所述第一滑动模组412上做往复运动,其方向与该第一滑台气缸413的输出方向垂直。

35.所述压杆415的中部开设有一个台阶部416,该台阶部416与所述压板416之间具有一个缓冲弹簧417,在安装所述连杆轴部件11时起到缓冲作用。

36.所述压杆415的一端开设有一个用圆槽,一个橡胶密封圈418卡设进该圆槽中,以保证该压杆415与所述连杆轴部件11过盈配合,从而达到移料的功能。

37.所述压杆415的另一端穿设于所述压板414且固定连接有一个限位盖419,用以将所述压杆415进行限位,从而防止所述压杆415与所述压板414脱离。

38.所述连杆轴安装组件41还包括一个设置于所述机架20上并且位于所述第一支架板411一侧的连杆轴上料部件44。该连杆轴上料部件44的主要功能是将所述连杆轴部件11组装起来并等待所述压杆415来取走所述连杆轴部件11。

39.所述活塞安装组件42包括一个设置于所述机架20上的第二支架板421,一个设置于所述第二支架板421的一端的第二滑动模组422,一个与所述第二滑动模组422滑动连接的第二滑台气缸423,一个设置于所述第二滑台气缸423的输出端的电机板424,一个设置于所述电机板424上的步进电机425,一个设置于所述电机板424上并且与所述步进电机425的输出端连接的下压板座426,一个设置于所述下压座板426的一端的夹爪气缸427,以及一个设置于所述夹爪气缸427的输出端的三指夹爪428。

40.所述第二滑台气缸423可在所述第二滑动模组422上做往复运动,其方向与该第二滑台气缸423的输出方向垂直。

41.所述所述下压座板426与所述电机板424转动连接,该下压座板426可在所述步进电机425的驱动下旋转。

42.所述活塞安装组件42还包括一个设置于所述第二支架板421的一侧的点胶机429。该点胶机429可以将所述三指夹爪428夹取的所述活塞部件12的表面喷涂上胶水,以保证该活塞部件12与所述气阀体10的稳固性。

43.所述助动杆安装组件43包括一个设置于所述机架20上的第三支架板431,一个设置于所述第三支架板431的一端的第三滑动模组432,一个与所述第三滑动模组432滑动连接的第三滑台气缸433,一个设置于所述第三滑台气缸433的输出端的手指气缸434,以及一个设置于所述手指气缸434的输出端的夹取气爪435。

44.所述第三滑台气缸433可在所述第三滑动模组432上做往复运动,其方向与该第三滑动气缸433的输出方向垂直。

45.两个所述压装机构50的结构相同,因此下面只叙述了一个压装机构50。该压装机构50包括一个设置于所述助动杆安装组件43的一侧并且与所述助动杆压装工位326对应的助动杆压装组件51,一个设置于所述助动杆压装组件51的一侧并且与所述连杆轴压装工位327对应的连杆轴压装组件52,以及一个设置于所述连杆轴压装组件52的一侧并且与所述活塞压装工位328对应的活塞压装组件53。

46.所述助动杆压装组件51包括一个设置于所述机架20上的第一电动缸支架511,一个设置于所述第一电动缸支架511的一端的第一电动缸512,一个设置于所述第一电动缸512的输出端的第一活动杆513,一个设置于所述第一活动杆513的一端的第一浮动接头514,一个设置于所述第一电动缸支架511的一侧的第一直线导轨515,以及一个设置于所述

第一浮动接头514的一端并且与所述第一直线导轨515滑动连接的助动杆压头516。

47.所述第一电动缸512可驱动所述助动杆压头516在所述第一直线导轨515上做往复运动。

48.所述第一浮动接头514在所述第一电动缸512工作的时候能够起到缓冲,减震的作用,从而实现所述助动杆压装组件51的精密压装。

49.所述助动杆压头516的一端开设有一个凹槽,该凹槽与所述助动杆部件13的部分相匹配。

50.所述连杆轴压装组件52包括一个设置于所述机架20上的第二电动支架521,一个设置于所述第二电动缸支架521的一端的第二电动缸522,一个设置于所述第二电动缸522的输出端的第二活动杆523,一个设置于所述第二活动杆523的一端的第二浮动接头524,一个设置于所述第二电动缸支架521的一侧的第二直线导轨525,以及一个设置于所述第二浮动接头524的一端并且与所述第二直线导轨525滑动连接的连杆轴压头526。

51.所述第二电动缸522可驱动所述连杆轴压头526在所述第二直线导轨525上做往复运动。

52.所述第二浮动接头524在所述第二电动缸522工作的时候能够起到缓冲,减震的作用,从而实现所述连杆轴压装组件52的精密压装。

53.所述连杆轴压头526的一端开设有一个第一圆台,该第一圆台与所述连杆轴部件11的部分相匹配。

54.所述活塞压装组件53包括一个设置于所述机架20上的第三电动支架531,一个设置于所述第三电动缸支架531的一端的第三电动缸532,一个设置于所述第三电动缸532的输出端的第三活动杆533,一个设置于所述第三活动杆533的一端的第三浮动接头534,一个设置于所述第三电动缸支架531的一侧的第三直线导轨535,以及一个设置于所述第三浮动接头534的一端并且与所述第三直线导轨535滑动连接的活塞压头536。

55.所述第三电动缸532可驱动所述活塞压头536在所述第三直线导轨535上做往复运动。

56.所述第三浮动接头534在所述第三电动缸532工作的时候能够起到缓冲,减震的作用,从而实现所述活塞压装组件53的精密压装。

57.所述活塞压头536的一端开设有一个第二圆台,该第二圆台与所述活塞部件12的部分相匹配。

58.所述隔膜泵压装自动装配装置还包括两个分别设置于两个所述转盘32的一侧并且与所述检测工位322对应的检测机构60,所述检测机构60的主要功能将检测所述检测工位322上是否有料,以保证后续安装与压装工作的进行,防止漏料。

59.下面将对所述隔膜泵压装自动装配装置的工作原理进行详细说明。所述气阀体10通过自动上料机械手(图未示)移动至所述上下料工位321,经过所述检测工位322,经过所述连杆轴安装工位323由所述连杆轴安装组件41在所述气阀体10上安装所述连杆轴部件11,经过所述活塞安装工位324由所述活塞安装组件42在所述气阀体10上安装所述活塞部件12,经过所述助动杆安装工位325由所述助动杆安装组件43在所述气阀体10上安装所述助动杆部件13,经过所述助动杆压装工位326由所述助动杆压装组件51在所述气阀体10上压装所述助动杆部件13,经过所述连杆轴压装工位327由所述连杆轴压装组件52在所述气

阀体10上压装所述连杆轴11,经过所述活塞压装工位328由所述活塞压装组件53在所述气阀体10上压装所述活塞部件12,经过所述侧翻换料工位329由一个转移机械手(图未示)翻转所述气阀体10并转移至第二个所述转盘32上的所述侧翻换料工位329,经过检测工位322与各个安装压装工位使所述气阀体的另一侧面安装压装上所述连杆轴部件11、活塞部件12与助动杆部件13。最后经过上下料工位321由自动下料机械手(图未示)进行下料作业。如此完成了所述气阀体10的正反两面装配工作。

60.与现有技术相比,本发明提供的隔膜泵压装自动装配装置通过所述安装机构40与所述压装机构50来完成所述气阀体10上的装配工作,通过两个旋转定位机构30完成气阀体10的两侧的装配。全程无需人工参与,工人只需在各料框中放入料即可。所述隔膜泵压装自动装配装置节省了人力资源,提高了生产效率与产品的良品率。

61.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。