1.本发明涉及涂料加工生产技术领域,尤其涉及一种涂料预配料智能连续灌装生产线及其控制方法。

背景技术:

2.涂料灌装是将涂料灌装到相应的容器中,在液体涂料的灌装、传输过程中,灌装桶内的涂料容易晃动、溅射,导致液体涂料洒落的到处都是,不仅造成了涂料原料的浪费,而且导致了灌装生产线以及整个车间内的工作环境污染,极大地增加了灌装生产线的日常清理工作难度和工作量。

3.另外,在进行涂料灌装前,一些灌装容器使用前由于都是长期积压在仓库中,落灰、潮湿等情况时有发生,导致灌装容器桶内不够洁净,从而最终影响灌装涂料的纯净度和产品品质。

4.综上,在涂料灌装、传输生产过程中,如何保证灌装前灌装容器内部的洁净性,并避免涂料灌装、传输过程中所导致的对灌装生产线以及整个车间的涂料外泄大面积污染,成为需要解决的问题。

技术实现要素:

5.本发明要解决的技术问题是提供一种涂料预配料智能连续灌装生产线及其控制方法,保证了涂料桶灌装时桶内的洁净,减少涂料灌装桶的涂料灌装传输过程中对周围灌装生产线以及车间环境所造成的涂料外泄式污染,提升了车间工作环境的洁净度和整体质量。

6.为解决上述技术问题,本发明是通过以下技术方案实现的:本发明涉及一种涂料预配料智能连续灌装生产线,包括固定基架体,固定基架体下侧面的两侧位置都安装有导向机构,两个导向机构之间传导涂料灌装桶,涂料灌装桶下侧配置有用于驱动传导涂料灌装桶的传动辊道。

7.固定基架体两下侧面的其中一侧的所述导向机构嵌入安装有第一位置传感器、第二位置传感器。固定基架体的中间位置配置有灌装机构,灌装机构包括灌装盘,固定基架体配置有位于灌装机构上游区域的若干烘干除尘机构,烘干除尘机构包括贯通插接在固定基架体上的通气柱,通气柱下侧面嵌入配置有光电传感器,烘干除尘机构包括位于通气柱下部位置的吹气扇体、吸气扇体,吹气扇体下侧面配置有若干弧形分布的吹气管,吸气扇体下侧面配置有若干弧形分布的吸气管。固定基架体配置有位于灌装机构下游区域的挡口机构,挡口机构包括由动力装置驱动的挡口皮带,挡口皮带的下侧皮带的下侧面水平位置与涂料灌装桶开口位置齐平,挡口皮带的转动速率与传动辊道的传动速率相同,挡口皮带的下侧皮带上游端设有用于皮带由竖直转为水平的转轴结构,转轴结构与灌装盘相邻。

8.作为本发明中灌装生产线的一种优选技术方案:灌装机构包括竖直贯穿安装在固定基架体上的灌装管道,灌装盘安装在灌装管道下端,灌装盘均匀设有若干环形分布的灌

装分口,灌装盘的灌装分口与灌装管道连通,若干灌装分口所围成的环形结构直径尺寸小于涂料灌装桶的内直径尺寸,灌装盘的直径尺寸大于涂料灌装桶的外直径尺寸。尺寸结构的比例设计确保了涂料有效灌装入桶内。

9.作为本发明中灌装生产线的一种优选技术方案:导向机构的内侧方位都配置有若干均匀分布的导轮;第一位置传感器、第二位置传感器的传感方向均朝向两个导向机构所包围形成的内部区域,第一位置传感器、第二位置传感器均位于导轮分布的间隙区域。导轮组合结构的设计是实现对移动过程中灌装桶两侧的限位、导向功能,使得灌装桶可以直线式稳定传动,不会剧烈晃动或倾倒。

10.第一位置传感器位于灌装机构的上游方位,第二位置传感器位于灌装机构的下游方位。两者搭配工作,实现对灌装桶的限位灌装控制功能。

11.作为本发明中灌装生产线的一种优选技术方案:相邻烘干除尘机构之间的间距尺寸大于涂料灌装桶的外直径尺寸,这样实现了一个涂料灌装桶只会在一个烘干除尘机构的位置进行气流除尘、烘干操作,而不会形成一个涂料灌装桶占据了前后两个烘干除尘机构区域,这样能够避免气流乱蹿。吹气管与吸气管之间最大间距小于涂料灌装桶的内直径尺寸,这样设置在对空的涂料灌装桶进行吹气、吸气时,能够在桶内形成一个内表面全面接触的气流循环。

12.作为本发明中灌装生产线的一种优选技术方案:烘干除尘机构的通气柱上开设有进气通道、回气通道,吹气扇体下侧的若干吹气管与进气通道连通,吸气扇体下侧的若干吸气管与回气通道连通,确保气体流动循环。

13.作为本发明中灌装生产线的一种优选技术方案:吹气扇体、吸气扇体沿着通气柱的同一直径方向对称分布,吹气扇体下侧的若干吹气管排列的弧形结构、吸气扇体下侧的若干吸气管排列的弧形结构与通气柱同轴心线。

14.作为本发明中灌装生产线的一种优选技术方案:固定基架体设有驱动转轴箱、从动转轴箱,挡口机构包括位于驱动转轴箱内的主动轴,主动轴与相应的动力装置驱动转动,挡口机构包括位于从动转轴箱内的从动轴。这样设置实现挡口结构的驱动功能。

15.作为本发明中灌装生产线的一种优选技术方案:吹气管、吸气管、灌装盘下侧面位于同一水平位置,吹气管、吸气管、灌装盘下侧面的水平位置都高于涂料灌装桶开口位置。这样设置有效实现在涂料灌装桶运行过程中对其进行除尘、灌装功能。

16.作为本发明中灌装生产线的一种优选技术方案:固定基架体上侧固定连接有安装支架;固定基架体配置有用于对挡口皮带的上侧皮带进行清理的清理机构。清理机构可以是毛刷、刮板、水洗、烘干等任意一种机构或几种相应机构的组合结构装置。

17.作为本发明中灌装生产线的一种优选技术方案:通气柱下侧面的光电传感器传感检测的方向穿过传动辊道两个相邻的传动辊之间的间隙位置。

18.本发明涉及一种涂料预配料智能连续灌装生产线控制方法,包括以下内容:(一)空的涂料灌装桶沿着导向机构进入固定基架体下方,固定基架体上游区域的光电传感器传感检测到涂料灌装桶后,延时一定时间后,当前光电传感器位置的吹气管、吸气管对涂料灌装桶内部进行气流循环操作;(二)空的涂料灌装桶继续前进,当第一位置传感器传感检测到涂料灌装桶的遮挡信号时,传动辊道开始减速,当涂料灌装桶脱离第一位置传感器的检测位置时,传动辊道停

止运动,灌装盘开始向其下方的涂料灌装桶进行涂料灌装;(三)涂料灌装桶灌装完成后,传动辊道开始传动涂料灌装桶向下游运动,涂料灌装桶进入挡口皮带下方区域,涂料灌装桶先与挡口皮带的下侧皮带上游端转轴结构的圆角化转弯位置发生接触,伴随挡口皮带与传动辊道的同步速率驱动,涂料灌装桶进入挡口皮带的下侧皮带区域,涂料灌装桶在前进过程中,进入挡口皮带的下侧皮带覆盖在涂料灌装桶开口位置处,下侧皮带对涂料灌装桶内晃动的涂料进行封堵;(四)挡口皮带对涂料灌装桶进行涂料晃动溅射封堵后,沾染涂料的挡口皮带经过清理机构,对沾染的涂料进行清理。

19.与现有的技术相比,本发明的有益效果是:1、本发明通过在固定基架体上配置灌装机构,在灌装机构的上游配置智能检测式的烘干除尘机构,具体基于光电传感器的信号遮挡原理智能检测配合,启动烘干除尘机构对即将灌装涂料的空的涂料灌装桶进行吹气、吸气循环操作,能够在桶内形成一个内表面全面接触的气流循环式除尘、烘干工序,保证涂料灌装空桶内部的洁净性,为下一步涂料灌装的质量做了充分保障。

20.2、本发明对灌装机构也设置了配套的智能限位结构,具体通过第一位置传感器和第二位置传感器的信号遮挡原理智能限位控制,控制传动暂停,对静止的涂料灌装桶进行有效灌装。

21.3、在涂料灌装完成后,在灌装机构的下游设置自动化运行的智能挡口机构,具体在涂料灌装桶接着送入挡口皮带区域后,通过与传动辊道传动速率相同的挡口皮带的下侧皮带对涂料灌装桶的开口进行接触式覆盖,避免了涂料灌装桶灌装结束后从静止开始趋向匀速运动过程中所导致的桶内涂料晃动溅射出来的现象,减少涂料浪费,降低灌装桶的涂料灌装传输过程中对灌装生产线周围以及车间环境所造成的涂料外泄式污染,提升了车间工作环境的整体洁净度和环境质量。

22.4、进一步的,挡口皮带可自动化往复式运行,涂料灌装桶运行离开挡口皮带区域后,下层皮带也运行变换成上层皮带,通过清理机构对皮带表面的残留涂料进行有效清理,可进一步降低涂料对灌装生产线造成的涂料外泄式污染。

附图说明

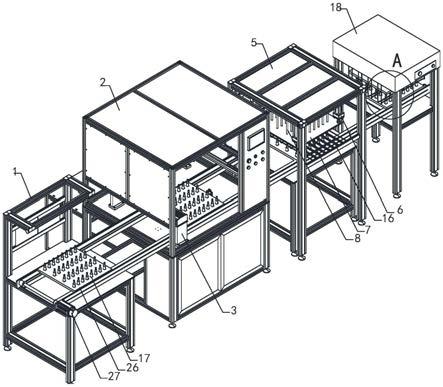

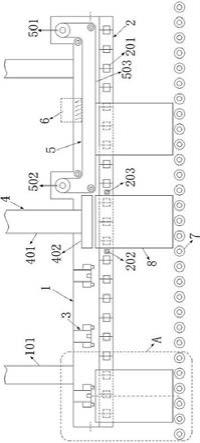

23.图1为本发明装置机构分布的(侧视)结构示意图;图2为图1中的a处局部放大结构示意图;图3为本发明装置的结构示意图;图4为图3中的底侧仰视图;图5为本发明中烘干除尘机构的结构示意图;图6为本发明中烘干除尘机构的(仰视)结构示意图;其中:1-固定基架体,101-安装支架,102-驱动转轴箱,103-从动转轴箱;2-导向机构,201-导轮,202-第一位置传感器,203-第二位置传感器;3-烘干除尘机构,301-通气柱,302-吹气扇体,303-吸气扇体,304-进气通道,305-回气通道,306-吹气管,307-吸气管,308-光电传感器;4-灌装机构,401-灌装管道,402-灌装盘,403-灌装分口;5-挡口机构,501-主动轴,502-从动轴,503-挡口皮带;6-清理机构;7-传动辊道;8-涂料灌装桶。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例一请参阅图1、图3、图4,在本发明中,固定基架体1下侧安装了导向机构2、传动辊道7,传动辊道为现有技术的自动化传动机构,通过其本身的传动辊的转动操作,本身不移动位置,但可以实现其所承载物体的径向运动。而传动辊道其所默认配置的电机结构、控制结构,可实现自动化或半自动化控制启停、传动方向、传动速率,这个不再赘述。

26.一、涂料灌装桶智能清洁工序:传动辊道7自旋转驱动空的涂料灌装桶8前进,涂料灌装桶8到达烘干除尘机构3下方,具体是当固定基架体1上游区域的光电传感器308开始检测到涂料灌装桶8后,烘干除尘机构3启动,可以对库存的涂料灌装桶8进行高速干燥气流的吹入、吸出循环操作,能够在桶内形成一个内表面接触式的气流循环,将涂料灌装桶8内的灰尘进行清理。

27.作为本实施例的进一步实施方式,烘干除尘机构3也可以对清洗后的涂料灌装桶8进行热气流吹入、吸出,将涂料灌装桶8内的水分烘干。

28.二、涂料智能灌装工序:当清洁后的空的涂料灌装桶8到达第一位置传感器202与第二位置传感器203之间灌装区域时,具体当第一位置传感器202传感检测到涂料灌装桶8的遮挡信号时,传动辊道7开始减速,当涂料灌装桶8脱离第一位置传感器202的检测位置时,自动化限位控制传动辊道7暂停运行,灌装盘402开始向其下方的涂料灌装桶8进行涂料灌装。作为本实施例的进一步实施方式,若是由于传动辊道7的停止不及时或是涂料灌装桶8本身的惯性影响,导致空的涂料灌装桶8到达或超过第二位置传感器203的位置,则自动化控制传动辊道7反向转动微调节,重新将空的涂料灌装桶8调整到第一位置传感器202与第二位置传感器203之间的灌装区域,进行安全有效的涂料灌装。

29.三、涂料灌装桶智能封口运行工序:涂料灌装桶8灌装完成后,传动辊道7重新启动,开始传动涂料灌装桶8向下游运动,涂料灌装桶8进入挡口皮带503下方区域,涂料灌装桶8先与挡口皮带503的下侧皮带上游端转轴结构的圆角化转弯位置发生接触,伴随挡口皮带503与传动辊道7的同步速率驱动,涂料灌装桶8进入挡口皮带503的下侧皮带区域,涂料灌装桶8在前进过程中,挡口皮带503的下侧皮带全面覆盖在涂料灌装桶8开口位置处,下侧皮带对涂料灌装桶8内晃动的涂料进行封堵;避免了涂料灌装桶8灌装结束后从静止开始趋向匀速运动过程中所导致的桶内涂料晃动溅射出来的现象。

30.通过挡口皮带503区域后,涂料灌装桶8已经完全处于匀速前进状态,桶内涂料的晃动状态会消失,不再会发生涂料溅射出来的现象。

31.在本实施例中,挡口皮带503可自动化往复式运行,涂料灌装桶8运行离开挡口皮带503区域后,下层皮带也运行变换成上层皮带,通过清理机构6对皮带表面沾染的残留涂料进行有效清理,可进一步降低涂料对灌装生产线造成的涂料外泄式污染。

32.在本实施例中,固定基架体1上侧固定连接有安装支架101,安装支架101的高度可

以进行微调,对整个固定基架体1的高度进行微调,从而对下方的灌装、挡口工序进行精密微调配合。

33.在本实施例中,清理机构6可以是毛刷、刮板、水洗、烘干等任意一种机构或几种相应机构的组合结构装置。

34.在本实施例中,第一位置传感器202、第二位置传感器203优选选用光电式信号传感器,也可以选用成本较低的红外线式传感器。

35.在本实施例中,挡口皮带503可选用高弹性材料或在其表面贴附高弹性材料,且选用疏水性较好的高弹性材料,比如选用橡胶材料、硅胶材料等,可促进挡口皮带503对涂料灌装桶(8)开口的封堵密封性。

36.在本实施例中,各模块设置的电机驱动结构,各模块设置的智能控制器结构以及涂料预配料智能连续灌装生产线整体设置的智能控制器结构,吹气管306、吸气管307配备连接的气体压缩结构(比如压缩机),以及对涂料预配料智能连续灌装生产线整体控制和调节的远程控制机构(比如计算机控制程序和有线/无线信号传输线路),均属于现有技术,这里不再赘述。

37.实施例二请参阅图2、图5、图6,在本实施例中,当涂料灌装桶8到达烘干除尘机构3下方,具体是当固定基架体1上游区域的光电传感器308开始检测到涂料灌装桶8后,智能控制传动辊道7继续正常运行、或智能控制减速、或智能控制暂停延时一定时间、或组合设计控制运行速率,能够在桶内形成一个内表面全面接触的气流循环。具体可根据不同型号、不同尺寸大小的涂料灌装桶8,设计对应的控制运行速率的算法程序,可实现最高效的涂料灌装桶8内壁的烘干、除尘及清洁效果。鉴于市面上的涂料灌装桶8的尺寸型号太多没有限制,这里不再赘述。

38.在本实施例中,吹气管306、吸气管307处于一个圆形结构的对立面,在对空的涂料灌装桶8进行吹气、吸气时,能够在桶内形成一个内表面全面接触的气流循环。吹气管306、吸气管307所形成的圆形直径与涂料灌装桶8的开口大小有关,同时也可以将吹气管306、吸气管307的开口方向设置稍微向外倾斜,这样能够吹到涂料灌装桶8的上部内壁面,将涂料灌装桶8的上部内壁面进行提前清洁。对应的也能够有效吸气涂料灌装桶8的上部内壁面,促进对涂料灌装桶8的上部内壁面的清洁效果。鉴于市面上的涂料灌装桶8的尺寸型号太多没有限制,开口大小也不确定,这里不再赘述。

39.在本发明中,通气柱301下端的光电传感器308,在没有涂料灌装桶8时,向下探测,探测信号经过传动辊道7的两个传动辊之间的间隙,探测无遮挡。而有涂料灌装桶8时,涂料灌装桶8的桶底就形成了遮挡。

40.在本实施例中,当光电传感器308探测到遮挡信号时,涂料灌装桶8刚刚进入光电传感器308的探测位置,此时只有吹气管306正对于涂料灌装桶8的内部,吸气管307还未进入涂料灌装桶8的内部。此时,需要根据涂料灌装桶8的开口尺寸、传动辊道7的传动速率,来设定当光电传感器308传感检测到遮挡信号后,多久时间来控制吹气管306、吸气管307的气流动作。可设计对应的控制算法程序,实现最高效的涂料灌装桶8内壁的烘干、除尘及清洁效果。鉴于市面上的涂料灌装桶8的尺寸型号太多没有限制,这里不再赘述。

41.实施例三

请结合图1、图2、图4,在本实施例中,相邻的烘干除尘机构3之间留有较大间隙,这样实现了一个涂料灌装桶8只会在一个烘干除尘机构3的位置进行气流除尘、烘干操作,而不会形成一个涂料灌装桶8占据了前后两个烘干除尘机构3区域,这样能够避免气流乱蹿。

42.同时在涂料灌装桶8匀速前进过程中,本来监测到遮挡信号的烘干除尘机构3上的光电传感器308转变为监测不到遮挡信号后,吹气管306、吸气管307都对应停止动作。

43.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。